減毒活疫苗原液生產廠房的工藝設計

張 偉

(中國航空規劃建設發展有限公司,北京100120)

0 引言

麻疹是嚴重危害兒童生命健康的病毒性傳染病,臨床主要表現為發熱、呼吸道卡他及皮疹,其發病率及病死率均居兒童傳染病首位。流行性腮腺炎是一種以侵犯兒童為主也常感染青年的急性全身性傳染病,以發熱、腮腺的非化膿性腫脹、疼痛并累及其他腺體及臟器為特征。風疹是一種急性呼吸道傳染病,人人易感,常見于兒童,其癥狀與輕型麻疹、猩紅熱相似。水痘是由水痘帶狀皰疹病毒引起的急性傳染病,其典型特征為瘙癢性水皰疹,并伴有輕微發熱。20世紀60年代麻疹減毒活疫苗研制成功,隨后腮腺炎、風疹及水痘減毒活疫苗也相繼研制成功。疫苗的使用使這幾種疾病的發病率大幅度下降,疾病的流行得到控制。在此基礎上,又很快成功開發了麻腮風三聯疫苗。現在,麻腮風水痘四聯疫苗也已研制成功。隨著經濟的發展和人民生活水平的提高,人們對高質量聯合疫苗要求的呼聲越來越高,可以“一針見效”的聯合疫苗將成為今后疾病預防的主導產品。

醫藥潔凈廠房是疫苗生產的硬件基礎,在GMP認證檢查中至關重要。只有設計出科學合理的廠房,才能保證藥品的質量。工藝專業是廠房設計的主導專業,在整個廠房設計中尤為重要。本文以某公司麻疹、腮腺炎、風疹及水痘疫苗原液生產廠房為例,對減毒活疫苗原液生產廠房的工藝設計進行分析。

1 生產工藝

醫藥潔凈廠房設計是否合理,決定于其工藝布局是否合理。為了更科學合理地進行工藝布局,首先應該熟知麻疹、腮腺炎、風疹及水痘疫苗原液的生產工藝流程。

1.1 麻疹疫苗原液的生產工藝流程

選用適齡SPF雞胚,經胰蛋白酶消化,分散細胞制備成細胞懸液。將麻疹毒種與細胞懸液按比例接種于培養瓶中,置恒溫條件下培養,當細胞出現一定比例病變時,傾去培養液,用洗液洗滌細胞表面,并換以維持液繼續培養。觀察細胞病變達到適宜程度時,收獲病毒液。根據病毒滴度對原液進行稀釋并加入穩定劑,最后制成半成品。

1.2 腮腺炎疫苗原液的生產工藝流程

選用適齡SPF雞胚,經胰蛋白酶消化,分散細胞制備成細胞懸液。將腮腺炎毒種與細胞懸液按比例接種于培養瓶中,置恒溫條件下培養,當細胞出現一定比例病變時,傾去培養液,用洗液洗滌細胞表面,并換以維持液繼續培養。觀察細胞病變達到適宜程度時,收獲病毒液。根據病毒滴度對原液進行稀釋并加入穩定劑,最后制成半成品。

1.3 風疹疫苗原液的生產工藝流程

生產用細胞為人二倍體細胞,經復蘇、胰蛋白酶消化、擴增制備的一定數量并用于接種病毒的細胞為一個消化批。生產用毒株為風疹病毒,毒種按比例接種細胞。種毒后細胞置恒溫條件下培養,一定時間后,傾去原培養液,用洗液洗滌細胞表面,并換以維持液繼續培養。一定時間后,開始第1次收獲病毒液;收獲病毒后可加入新鮮維持液,繼續培養,可第2次收獲病毒液;收獲后可加入新鮮維持液,繼續培養,可第3次收獲病毒液。同一細胞批生產的病毒收獲液合并為一批原液。根據病毒滴度對原液進行稀釋,加入穩定劑,即為半成品。

1.4 水痘疫苗原液的生產工藝流程

生產用細胞為人二倍體細胞。細胞株以安瓿形式凍存在液氮罐內,使用時進行融解,分裝在玻璃瓶內,在恒溫條件下進行轉動培養。培養完成后進行接種病毒培養液(水痘病毒株貯存在-70℃冰箱內制作成病毒培養液),然后放置在恒溫條件下進行靜止培養,達到要求以后用洗脫液反復洗脫,將無用或有害物質洗脫出去,最后收毒進行純化,經反復水浴凍融,最終分裝過濾到玻璃瓶內,即為半成品。

2 工藝布置

WHO的GMP對廠房要求的原則是廠房選址、設計、施工、改造和保養需適合生產操作,其布置及設計必須以降低差錯的危險性和能有效清潔及保養為目標,以免交叉污染對產品質量產生不良影響。我國GMP(2010年修訂)明確指出:“廠房的選址、設計、布局、建造、改造和維護必須符合藥品生產要求,應當能夠最大限度地避免污染、交叉污染、混淆和差錯,便于清潔、操作和維護。”這就要求廠房工藝布置按生產過程和操作程序,做到物順其流、人行其暢,人流物流合理分開。物料按生產流程順序,以最短的路線傳遞,避免往返交叉。工作人員上崗路線盡量短,不穿崗,避免迂回曲折。人流物流合理分開,最大限度地減少差錯和交叉污染。工藝布置不當不僅會導致操作不便,人流物流混亂,造成差錯、污染,還不利于設備的安裝、清洗、維護、檢修,也會影響凈化空調的氣流組織等,增加能源消耗和建設成本。另外,工藝布置還需滿足環保、消防、節能、職業安全衛生等法律法規的要求。

以下對某公司麻疹、腮腺炎、風疹及水痘疫苗原液生產廠房的工藝布置進行分析。

2.1 工藝布局

根據整個廠區的人流和物流走向,將本廠房的人流主入口設置在廠房的西北角,物流入口設置在廠房的東南角。本廠房共3層,每層的各個生產車間及輔助區由西向東依次單元化、模塊化布置,通過廠房北側的潔凈走廊和南側的退出走廊聯系起來。

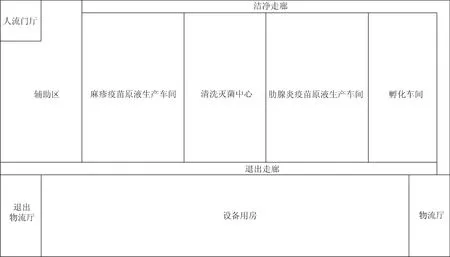

第1層包括輔助區、麻疹疫苗原液生產車間、清洗滅菌中心、腮腺炎疫苗原液生產車間和孵化車間等,由西向東依次布置,如圖1所示。輔助區布置在第1層的西側,與人流主入口相連;車間記錄間、資料間、工藝間等盡量靠外墻布置,自然采光好,工作舒適。麻疹疫苗原液生產車間和腮腺炎疫苗原液生產車間因都需孵蛋區的雞胚作為原料,并且生產工藝類似,因此將這2個車間布置在第1層,可以減短雞胚的運輸距離。按照麻疹疫苗原液生產工藝的要求,本設計將麻疹車間分設為細胞區和病毒區2個獨立區域,并設置單獨的人物流出入口;經細胞制備、種毒、培養、收獲、合并等生產工序獲得麻疹疫苗原液。按照腮腺炎疫苗原液生產工藝的要求,本設計將腮腺炎車間分設為細胞區和病毒區2個獨立的區域,并設置單獨的人物流出入口;經細胞制備、種毒、培養、收獲、合并等生產工序獲得腮腺炎疫苗原液。清洗滅菌中心布置在麻疹疫苗原液生產車間和腮腺炎疫苗原液生產車間之間,為本層各個車間服務;設置單獨的人物流出入口。由于孵化車間的設備重量較大,并且進入孵化車間的雞蛋外包裝較臟,不適宜在廠房內長距離運輸,因此將其布置在第1層的最東側,靠近廠房的物流入口;孵化車間設置單獨的人物流出入口。

第2層包括輔助區、檢定區、風疹疫苗原液生產車間、清洗滅菌中心和聯苗配制車間等,由西向東依次布置,如圖2所示。輔助區布置在第2層的最西側,與人流主入口相連;車間記錄間、資料間、工藝間等盡量靠外墻布置,自然采光好,工作舒適。檢定區為本廠房的各個生產車間服務,將其布置在第2層西部,緊鄰辦公輔助區。為規范人員管理,檢定區在一層單獨設置人員入口廳,位于廠房的西南側。將風疹疫苗原液生產車間布置在二層的中部,按照其生產工藝的要求,本設計將風疹車間分設為細胞區和病毒區2個獨立區域,并設置單獨的人物流出入口;經細胞制備、細胞培養、種毒、種毒后培養、收獲、合并等生產工序獲得風疹疫苗原液。聯苗配制車間布置在二層的最東側,為有毒區,設置單獨的人物流出入口。清洗滅菌中心布置在風疹疫苗原液生產車間和聯苗配制車間之間,為本層各個車間服務;設置單獨的人物流出入口。

圖1 第1層樓層分布

圖2 第2層樓層分布

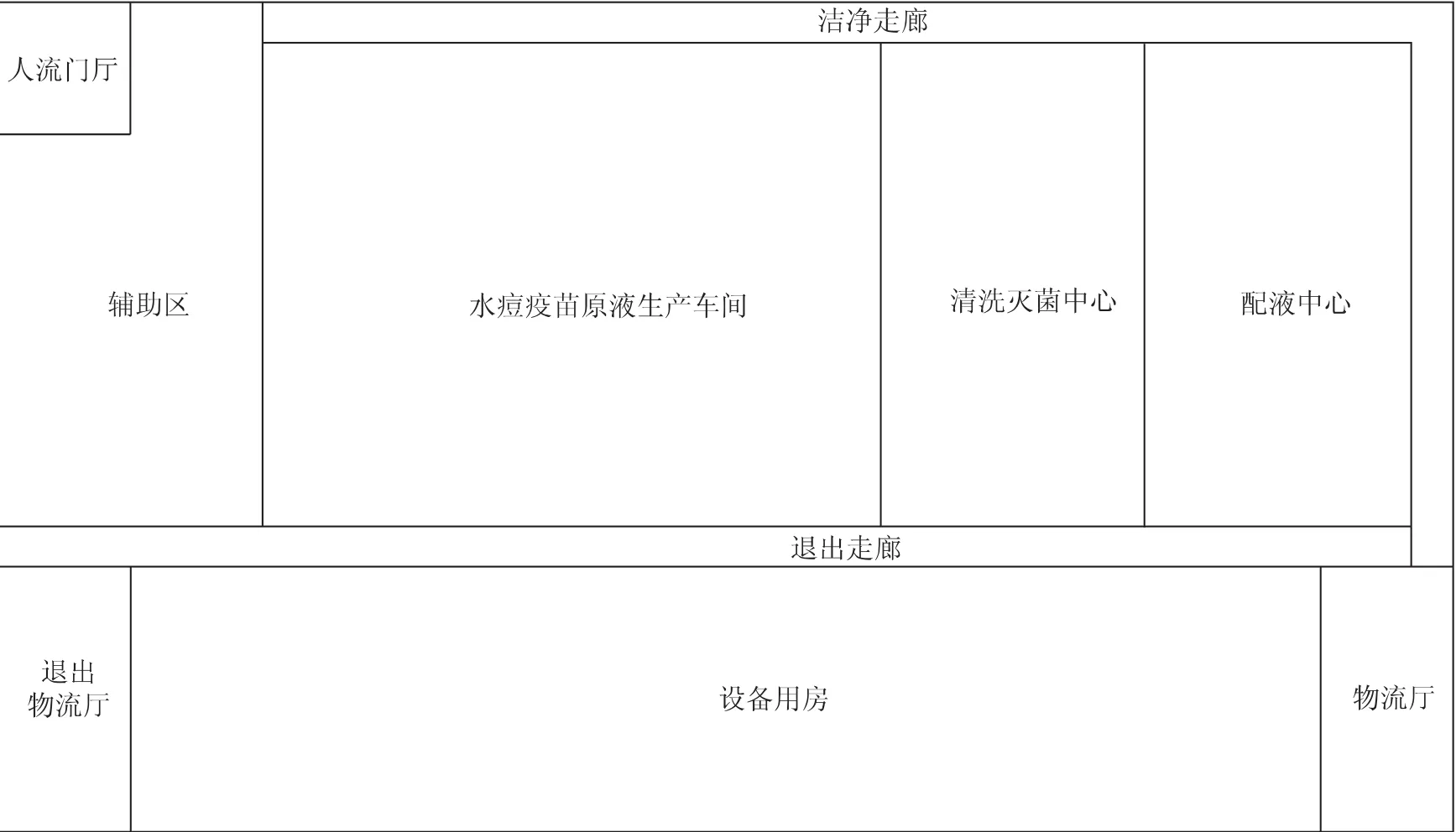

第3層包括輔助區、水痘疫苗原液生產車間、清洗滅菌中心和配液中心等,由西向東依次布置,如圖3所示。輔助區布置在第3層的西側,與人流主入口相連;車間記錄間、資料間、工藝間等盡量靠外墻布置,自然采光好,工作舒適。將水痘疫苗原液生產車間布置在第3層的西部,按照水痘疫苗原液生產工藝的要求,本設計將水痘疫苗原液生產車間分設為細胞區和病毒區2個獨立區域,并設置單獨的人物流出入口;經細胞制備、細胞培養、種毒、種毒后培養、凍融、收獲、合并等生產工序獲得水痘疫苗原液。配液中心為本廠房的各個生產車間配制培養液、洗換液等物料,并用管道將其輸送至使用車間,為了減少物料運輸上的動力消耗,將其布置在第3層東部;設置單獨的人物流出入口。清洗滅菌中心布置在水痘疫苗原液生產車間和配液中心之間,為本層各個車間服務;設置單獨的人物流出入口。級)的檢定人員通過分別設置的人流凈化通道進入。

物流:廠房物流入口設在廠房東南角,運輸來的物料進入貨廳。進入廠房的物料主要分為3種:雞蛋、器具和其他物料。雞蛋由貨廳旁接收間進入孵化車間;器具由貨廳分別運至各層清洗滅菌中心的接收粗洗間,經過洗滅程序,進入各個所需區域;其他物料由貨廳進入

圖3 第3層樓層分布

2.2 人物流路線

各生產車間均嚴格按單向流進行布置,車間北側和東側為潔凈走廊,車間東南側為退出走廊,從根本上保證了凈、污分流。

人流:廠房人流主入口設在西北角,人員從門廳進入,經換鞋、普通更衣、洗手進入舒適性空調區域,部分人員經過緩沖、一更、洗手進入廠房北側E級潔凈走廊。各個車間的生產人員從潔凈走廊分別通過各自獨立設置的緩沖、二更和氣鎖間進入D級潔凈區,進入C級區和B級區的人員分別通過緩沖、三更和氣鎖間進入;部分人員通過緩沖、一更、洗手進入E級退出走廊。第2層檢定區的人員從廠房西南側專用人流入口廳進入,通過樓梯上至二層,經過換鞋、普通更衣、洗手進入舒適性空調檢定區域,需要進入各個潔凈區(E級、D級、C各層的潔凈走廊,運至所需區域。各個車間需要進行質檢的樣品通過潔凈走廊和電梯運至第2層檢定區的接收間。用于配制聯苗的各個原液車間的半成品則通過潔凈走廊和電梯運至聯苗配制車間。各車間配制好的原液分別由潔凈走廊和電梯運至第2層潔凈走廊,從而通過與其相連接的廠區公共物流走廊運往分包裝廠房。

退出物流:廠房污物出口設在廠房西南側。各車間有毒區污物經過高壓滅菌后進入廠房南側退出走廊,其余污物通過緩沖進入退出走廊。需要循環使用的物品通過退出走廊進入各層清洗滅菌中心的接收粗洗間,經過清洗、滅菌后回流至使用區域,其余通過退出走廊和電梯運至第1層污物廳,然后運送至廠區指定地點處理。

3 工藝設計特點

3.1 采用國外E級理念

在本次項目設計中,采用了國外理念將廠房的聯系各個車間的潔凈走廊及退出走廊的級別由普通空調提高為E級(不受控制的D級),從而提高對低級別輔助區域環境的保護。

3.2 車間物流實現單向流

本次設計中,在廠房北側和東側設置潔凈走廊,南側設置退出走廊,并單獨設置退出污物貨廳。物品經過凈化處理后進入各個車間的潔凈走廊,然后進入生產操作崗位。無毒區使用過的器具及廢棄物經過緩沖后進入退出走廊,有毒區的物品則需要在滅活間進行滅菌后進入退出走廊;需要再次使用的器具運至清洗滅菌中心后,經過清洗、滅菌,再次回流至車間使用,而廢棄物通過退出走廊運至污物廳,送至廠區指定地點處理。

3.3 設置清洗滅菌中心

本次設計在每層設置清洗滅菌中心,各層各個車間和區域的器具和潔凈服集中在洗滅中心進行清洗和滅菌,改變了以往在每個車間都設置清洗滅菌區和洗衣間的理念。這樣設計不僅可以節省面積,降低設備成本,而且將車間生產人員與清洗滅菌輔助人員合理分開,便于器具管理和人員管理,降低污染風險。

3.4 設置集中配液中心

本次設計在第3層設置了整個廠房的配液中心,為各個車間及區域提供使用液體的配制,改變了以往在每個車間都設置配液區的理念。這樣設計不僅可以節省面積,降低設備成本,而且將車間生產人員與配液輔助人員合理分開,便于生產管理和人員管理。

3.5 設置工藝管廊

每個原液生產車間的細胞區與病毒區在生產過程中需要使用大量的細胞生長液、病毒維持液和洗換液,需要用管道從配液間輸送至各個工作間。本次設計將車間使用液量大的細胞區工作間與病毒區工作間背靠背布置,在其之間設置工藝管廊。這樣可以將配液間到各個操作間的工藝管道集中布置在工藝管道廊中,不僅有利于管道檢查維修,也減少了潔凈操作間的管道長度,有利于操作間潔凈環境的保持。

3.6 廢液滅活

為保障生物安全,防止有毒區的活毒隨污水逸出有毒區,在地下室設置了廢液滅活間,將每個車間有毒區的排水管道分別接入廢液滅活間的滅活罐,經滅菌處理后方可同其他廢水排入廠區污水處理站進行后續處理。

4 結語

減毒活疫苗原液潔凈生產廠房平面布局復雜繁瑣,設備數量多,管線錯綜復雜,潔凈級別種類多。因此,在進行工藝設計前,必須和使用方進行詳細溝通,充分了解生產過程、項目的定位及使用方的特殊要求。設計過程中,應始終貫徹GMP理念,科學、合理地進行平面布局和設備布置,設計好人流和物流路線,并與建筑、結構、設備、電氣、自控等專業密切配合,在滿足工藝要求的條件下,兼顧其他專業的設計,最終設計出合理的滿足需求的高品質廠房,為疫苗原液的生產打好硬件基礎,保證最終產品的質量。