EMS計量系統改造和接口設計

時彥永,王林

0 引言

能源是人類生存的物質基礎。隨著人類工業化水平的不斷提高,各大企業對能源的需求與消耗也不斷增加,能源危機已經成為一個不可忽視與亟待解決的重要問題。能源的有效利用不僅能夠降低企業的成本、增加企業的競爭力、減少環境污染、實現可持續發展,還可以有效緩解全球性能源危機的。而企業能源管理系統(EMS系統)正是當今企業普遍采用的一種有效利用能源、降低企業成本的方法。

作為國民經濟發展的支柱產業,鋼鐵產業能源消耗居高不下和對環境的嚴重破壞等問題一直是長期困擾著鋼鐵企業及制約經濟發展的重大難題之一。作為資源密集型產業,有資料顯示,鋼鐵企業的能源消耗約占全國能源消耗總量的10%,占工業部門能耗量的15%~25%,而鋼鐵企業的能源消耗占到了鋼鐵成本的20 % ~40 %[1]。因此采用有效的節能技術,較低企業能源消耗,建立穩定、安全、高效的能源管理系統對鋼鐵企業的發展和環境的保護有著重大意義。此文將以某鋼鐵企業能源管理系統的建設過程為例,研究對該企業能源計量系統的改造及接口的設計,以使其適應EMS系統的需求

1 能源管理系統簡介

能源管理系統(EMS)是一個集數據采集、過程監控、能源管理、能源調度為一體的公司級管控一體化計算機系統[2]。該系統利用先進的信息化技術對鋼鐵企業各生產環節中所需的一次能源、二次能源實現了有效的分散控制、集中管理與優化分配,使各能源介質之間良好的相互轉換、補充,最終實現整個系統的節能運行。

EMS系統的基本功能主要有以下幾個方面:

(1)數據采集

通過對企業的各能源數據采集,可以實現對數據的存儲、監視、報警、分析、計算、統計的功能,數據采集是能源管理的基礎。

(2)能源設備的監控和管理

能源管理系統通過對企業系統設備的監測和控制、系統故障的報警和分析、關鍵設備的無人值守管理、突發事故中的能源應急調度等,能夠有效確保能源供應的安全,保證企業穩定有序的生產。

(3)基本能源管理

基本能源管理功能是能源管理系統的核心,其主要包括能源數據的分析歸納和整理、能源計劃的管理、能源實績的管理、能源成本和質量的管理、能源的平衡調度以及能源的分析預測等功能。

(4)環境監測

鋼鐵企業是高能耗企業,高能耗即意味著高污染,廢水、廢氣、廢渣的排放嚴重破壞著生態環境。一個好的能源管理系統應該具備監測污染源、提高能源的再利用率、平衡煤氣利用及減少放散,最終實現達標排放和保護環境的功能。

2 EMS計量系統的改造

建設EMS的目的就是為了實現能源計量、設備遠程監控、優化能源調度和平衡指揮系統,對能源介質實現在線監視與調控。為此必須完善能源信息的采集、存儲、管理和利用,對現場能源設備系統實現分散控制和集中管理,現場計量系統的完善和能源系統的自動化改造是實現EMS功能的基礎。

數據的計量作為企業各工序環節核算能源消耗成本的數據依據,必須具有準確性、權威性和實效性,以確保為生產服務、為經營決策服務、為成本管理服務。

該鋼鐵企業的現場計量裝置水平差異很大,有些儀表只能就地顯示,不具備遠傳功能,靠人工進行數據采集和人工進行遞送報表,對數據處理與信息發布不及時,不能掌握能源介質的瞬時狀態,無曲線分析,無實時能源數據,不利于調度人員做出科學的判斷和合理的能源平衡分配。

因此,為了保證計量數據的及時、正確,并隨著生產規模擴大、成本核算的要求及現代化化工工業發展的需要,必須將原來的不能滿足數據上傳功能的計量裝置進行改造和完善。通過對計量裝置的改造將使計量工作得到加強,數值的基礎性和準確性將大大提高,從而可以提高計劃值的準確性,加強對生產條件及其發展趨勢做出比較正確的預測[3]。

2.1 計量系統改造概述

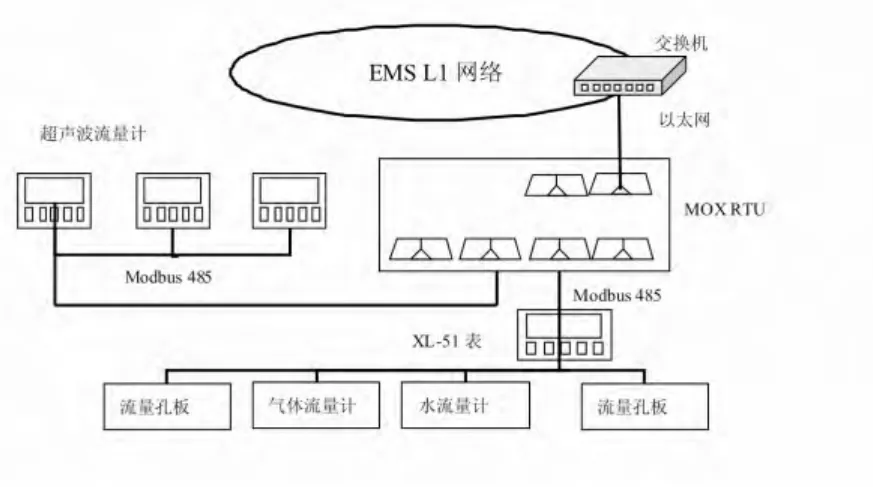

要對該鋼鐵企業各主要能源動力計量采集設備進行改造,需要將遍布全廠的動力量的數據利用采集設備獲取現場二次儀表數據,再利用EMS工業以太網傳送到各個區域動力量數據采集計算機,最后進入EMS系統,其結構運行如圖1所示:

圖1 計量系統結構圖

該企業所有計量數據采集分為32個區域進行,約有454臺套現場儀表設備。在EMS設置兩臺計量數據服務器擔負數據采集及與能源系統的數據通訊,內裝CITECT軟件,將分布于全廠的動力量數據送入能源EMS系統,進行統一管理。計量系統結構圖如圖1所示。計量系統改造主要包括電能量計量和動力計量兩部分。

2.2 電計量系統改造

電力計量主要是指能源部所轄的各大變電所(66kV 總降變電所、35KV 開關站、10KV開關站以及能源中心電氣室等)的進出線電能計量。電能量計量表需具備數據上傳功能,對所有結算用電力計量表選裝多功能智能型電表,通訊接口為 RS485,通訊協議為 MODBUS。共有電力量計量點175 臺,電計量改造的示意圖如圖2所示:

圖2 電計量系統改造示意圖

本方案采用 MOX公司的移動終端 RTU(以下簡稱MOX RTU)進行數據的采集和上傳。

2.3 動力計量系統改造

該企業動力量計量點共 279 套,現場計量儀表的一次信號(4-20mA)先進入二次儀表顯示、累計等,二次表集中放置,與 MOXRTU 之間通訊進行數據上傳,通訊接口統一為 RS485,通訊協議為 Modbus 協議,在信號集中的地點設置數據采集裝置(即MOX RTU)。對于帶 RS485接口的超聲波水流量計和氣體流量計,采用串接方式接入到MOXRTU 中。改造示意圖如圖3所示:

圖3 動力系統改造示意圖

3 現場設備的改造和接口設計

該企業能源系統生產的特點是現場分散,現場工藝裝備水平差異較大,信息化水平參差不齊。為了節約人力資源成本、提高勞動生產率、滿足EMS系統對能源數據和實時信息的需要,必須實現能源介質的采集與能源設備的遠程監控[4]。

為實現能源數據采集和集中管理,必須采集所有現場能源生產工藝子站的設備狀態信息和數據,包括工藝高配站、水處理子站和動力子站等[5]。現場設備和各能源子站與能源管理系統的連接方式主要有兩種——通訊方式和I/O方式。對目前已有PLC系統的能源子站,采用通訊方式進行數據采集,對采用傳統的繼電器控制的工藝站點需要進行信息化改造后,以I/O方式進行數據采集。

3.1 改造原則

(1)對采用傳統的繼電器控制的功能性站房進行改造,使其能與新上線的的集控系統(PLC/MOX)相對應,酌情設置HMI人機操作站。

(2)對能源介質生產區域內站房儀表設備仍采用傳統的二次儀表的,對現有的儀表屏(臺)進行清理,將儀表信號引進PLC/MOX系統。

(3)對已有PLC的站房,能采用通訊方式的就采用通訊方式上傳,不能采用通訊方式的就將信號以I/O方式1分2進新增到RTU系統中,同時采集該區域的計量信號。

(4)對于各工藝高配,有綜保系統的采用通訊方式實現三遙,常規監控保護方式的,則進行高配二遙/三遙改造。

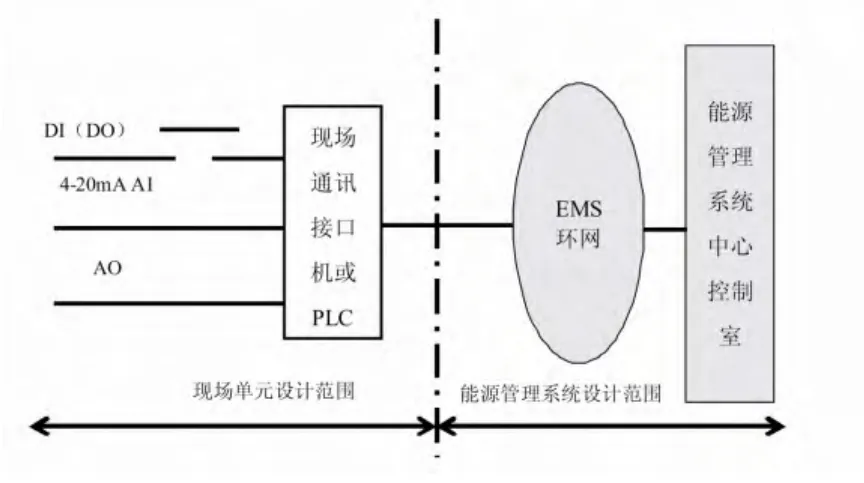

3.2 通訊方式接入EMS系統

對部分已是PLC系統的能源工藝子站采用通訊方式將數據上傳至 EMS系統中,采用以太網通訊方式上傳 EMS所需信號,現場控制系統就近接入EMS系統的L1工業環網中,同時以加裝通訊模塊的方式將現場控制系統的控制網絡與EMS系統的L1網絡相互隔離,從而確保現場控制系統和EMS系統的相互安全、穩定。這類系統基本結構示意圖如圖4所示:

圖4 以通訊接口方式接入EMS系統接口圖

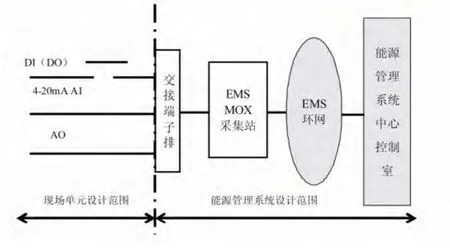

3.3 以I/O方式接入EMS系統

對于現場為常規繼電器控制方式的能源子站,新上一套MOX控制系統或PLC系統及其他數據采集系統,拆除原系統的儀表柜,將信號接到新增MOX控制系統或PLC系統中,監控采集能源子站內的設備狀態信息和能源數據,通過以太網交換機將數據上傳至EMS的I/O服務器,最終實現工藝監視、運行參數采集功能。這類系統基本結構示意圖如圖5所示:

圖5 以I/O方式接入EMS系統接口圖示意圖

4 結束語

本文以某鋼鐵企業EMS建設為例,通過對能源計量系統的改造、現場設備的改造以及接口的設計,將各能源數據標準化、數字化,便于自動化網絡系統的使用、存儲,并使老舊的現場設備、儀表等能夠接入自動化網絡,為EMS系統的建設提供了了基礎。

[1]張德欽.大型鋼鐵企業能源管理系統的設計與實現[J].化工自動化及儀表,2013,40(3):390-393.

[2]馮為民,叢力群.冶金企業能源管理系統[J].控制工程,2005,12(6):597-600.

[3]呂相國.淺談鋼鐵企業能源計量管理系統的構建[J].科技風,2010,(24):115.

[4]蔣育翔,黃全福,洪小和.大型鋼鐵企業能源管理分析與研究[J].華東經濟管理,2011,25(1):104-106.

[5]聶秋平,吳敏,張超,熊永華.鋼鐵企業能源中心系統設計[J].控制工程,2011,18(3):424-427.