大型風電機組葉片損壞原因及對策

郭萬龍

(中鋁寧夏能源集團有限公司,寧夏 銀川 750002)

風能作為一種清潔的可再生能源蘊量巨大,越來越受到重視。全球風能總量約為2.74×109MW,其中可利用的風能為2×107MW。對風電企業來說,無論是從風電機組保有量,還是從對電網及社會影響的角度來看,風電機組保持良好狀態,實現較高的安全、可靠性都顯得越來越重要。

1 風電機組葉片損壞失效事故

葉片是風電機組的關鍵部件之一,其性能優劣將影響整個發電機組系統能否可靠運行。因葉片整體裸露在外,工作條件惡劣,葉片損壞失效事故時有發生。根據中鋁寧夏能源集團有限公司的統計,該公司2003—2012年期間停機超過7天及以上的機組失效停機事故共75起,其中因葉片損壞失效導致的停機事故有24起,占事故總數的32 %,且這些事故多發生在盛風發電期間。

當葉片發生失效事故特別是單片斷裂事故時,3片葉片平衡旋轉狀態被破壞,發電機組瞬間劇烈振動;若機組保護失效或剎車裝置遲延動作,將對發電機組軸系以及塔筒帶來嚴重危害,并可能導致整臺機組毀損。而且,斷裂葉片在機組制動之前,極有可能撞擊相鄰葉片或塔筒,造成事故損失擴大。

葉片發生失效事故后,風電場必須進行停機檢修,這需要使用大型起重吊車,而吊車的出場及作業費用巨大,且需等待天氣處于小風或微風、無風的作業條件。既產生了高額維修費用,又因“棄風”喪失了發電良機。一臺葉片損壞失效風機造成的直接及間接經濟損失近百萬元。從當前各風電企業的維護管理情況來看,對葉片維護的重要性認識不足、日常維護過程控制不嚴、維護投入不足,導致實際運行中的葉片隱患經年累月不斷增多,隨時都可能引發失效事故,影響企業經濟效益。

2 風電機組葉片損壞失效分析

葉片損壞可分為斷裂失效、開裂失效、雷擊損傷、局部表面磨蝕、局部表面裂紋、運輸吊裝損傷和運行維護不當損傷等形式。

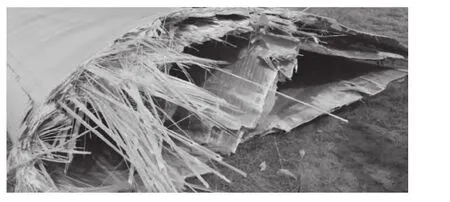

2.1 斷裂失效

斷裂失效多發生在葉片根部、葉片中部,呈折斷形式,如圖1所示。

圖1 斷裂失效的葉片(折斷處斷面)

導致葉片斷裂失效的原因有以下4點。

(1) 設計缺陷。設計時安全冗余系數選擇過低,葉片根部及葉片中部斷面積過小、斷面形狀不符合強度、剛度要求;葉片實際運行載荷超出設計時的預測極限,過負荷導致葉片毀損;另外,進行極限設計時,風力發電機各部件與葉片的空間間距、質量等冗余量設計過小。

近年來,隨著國家對風電產業的大力扶持,風電市場急速擴張,由于低端風機葉片技術含量較低,各路廠家紛紛涉足葉片生產。面對競爭壓力,為降低葉片成本追求更高的利潤,廠家致力于設計出低廉的部件。比如,用減小葉片根部直徑的方式來減少輪轂和葉片的成本,但是葉片根部尺寸減小后會導致葉片強度不夠。

(2) 葉片材料質量不符合要求。生產廠家使用不合格的膠衣、樹脂或纖維材料,這些材料均質性差,容易出現局部軟肋,導致葉片突然失效。

(3) 擅自更改生產工藝。目前國內高質量復合材料風機葉片多采用從國外引進的的RIM(聚胺脂反應注射成型)、RTM(樹脂傳遞模塑)、纏繞及預浸料/熱壓工藝進行制造,但一些廠家為降低成本搶占市場采用手糊工藝進行制造。手糊工藝的主要特點為手工操作、開模成型、生產效率低以及樹脂固化程度偏低,且對工人的操作熟練程度及環境條件的依賴性較大,產品質量均勻性波動較大,產品的動靜平衡保證性差,廢品率較高。工藝生產過程中的含膠量不均勻、纖維/樹脂浸潤不良及固化不完全等均會引起葉片變形、出現裂紋和斷裂。

(4) 生產商經驗不足。一些廠家經驗不足,沒有完全消化吸收國外生產技術,管控重點原理不清、方式方法簡單,面對葉片制造中涉及的上百種主輔材料、工具、工裝、模具、設備,缺少品質鑒定能力,生產工藝過程控制不到位,后期工序檢測檢驗流于形式,無法保障葉片質量。

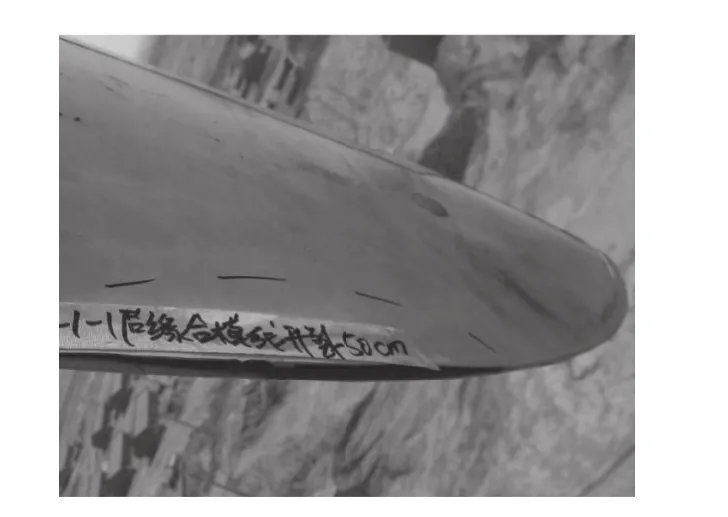

2.2 開裂失效

開裂失效多發生在葉尖、葉片中部前緣處,呈縱向分離張口形式,如圖2所示。

圖2 開裂失效的葉片

導致葉片開裂失效的原因主要有以下3點。

(1) 設計、生產制造時對尾邊區域及葉片表層重視不夠,膠衣耐磨性不夠。風機葉片運轉一段時間后,起到葉片外固合保護作用的樹脂膠衣已被風砂抽磨至最低固合力點,葉片光澤退化、產生麻面,進而出現纖維布漏出、復合材料氣泡破碎,形成大砂眼,葉片裂紋增寬、增長、加深,小砂眼向深處擴張的現象,導致風機運行時出現阻力、雜音、哨聲。

(2) 風沙磨損侵蝕,修復不及時。(3) 葉片呼吸孔堵塞以及雷擊損傷。

2.3 雷擊造成的損傷

隨著風機容量的增大,輪轂高度升至100 m左右,葉片長度超過30 m。由于風電機組多安裝在開闊地帶或者山頂,再加上機組服役時間延長,葉片表面污濁程度加深,風電機組遭受雷擊的幾率越來越大,而葉片是最容易遭受雷擊損害的部件。圖3為受雷擊損壞失效的葉片。葉片受雷擊導致的失效顯見于接雷器處及葉片其他部位。

圖3 受雷擊損壞失效的葉片

葉片受雷擊損壞的原因主要如下。

(1) 引雷器與葉片接觸不嚴密,存有裂隙,引起雷擊損傷。引雷器與葉片膠結不牢,雨水或吸潮浸濕,使引雷路徑發生變化。當雷電擊中葉片時,雷電釋放的巨大能量使葉片結構內的浸水材料溫度急劇升高,分解氣體高溫膨脹,壓力上升,造成爆裂破壞。

(2) 葉片表面污濁引起的雷擊。葉片積塵腐蝕葉片表面,加速葉片表面風化、出現毛刺和彈性減弱,使葉片產生微細裂紋,裂紋進一步積塵腐蝕,再加上靜電灰塵形成的混合物加速葉片老化。陰雨天氣時葉片表面濕度較大,如遇雷電天氣,極易造成雷電誤導現象;葉片接閃器處遇雷擊,可能在葉片的另外一處出擊,形成“一雷擊兩創孔”的現象。

風電機組葉片在雷雨季節過后損傷增加,無疑和雷擊有著直接關系,至于其損壞機理則還需進一步進行實驗研究。

2.4 局部表面磨蝕

局部表面磨蝕主要發生在葉尖切迎風面、中部切迎風面、葉片前緣、葉片后緣等部位,如圖4所示。

圖4 局部表面磨蝕的葉片

導致葉片局部表面磨蝕的原因主要如下。

(1) 風沙、水汽磨蝕。旋轉的葉片會與空氣中的顆粒(沙塵、水汽)產生摩擦碰撞。在多數情況下葉片葉尖速度超過70 m/s,在這個速度下,空氣中的顆粒會導致葉片前緣磨損,后緣渦流磨蝕。被風沙抽磨的葉片首先出現麻面,麻面其實就是細小的砂眼,砂眼生成后的演變的速度是驚人的。集團公司某風電場一葉片上有一個直徑為1.5 mm的砂眼,1年后清洗時發現,此沙眼已變成深3 mm、直徑10 mm的小圓坑。如果此時是雨季,砂眼內存水,麻面處濕度增加,會大大增加葉片遭受雷擊損壞的可能性。

葉片巡查時應注意磨蝕加深的演變過程特征為:早期葉片表面光澤度呈下降趨勢,隨著葉片表面光澤度的下降,葉片外層膠衣的磨蝕,就會出現麻面,并逐步發展為纖維布漏出、復合材料氣泡破碎,形成大砂眼。隨后,葉片裂紋增寬、增長、加深,小砂眼向深處擴張,風機運行時出現阻力、雜音、哨聲。

(2) 高速風、剪切風、惡劣氣候、疲勞壽命。雖然超過極限風速時風機葉片會停止轉動,但較強的高速風、剪切風或大的陣風會使葉片載荷超過設計載荷,造成葉片損壞。暴雨、大雪、冰雹等惡劣天氣同樣可能造成葉片損壞。隨著葉片使用周期的延長,葉片的抗疲勞能力減弱,也會導致葉片損壞。

2.5 局部表面裂紋

從統計資料來看,局部表面裂紋的分布無明顯的規律性,全葉片均有發生,迎風面分布相對集中。

葉片膠衣抗低溫脆性應變差、交變拉伸及機組自振引起膠衣疲勞、颶風沖擊損傷等均會引起膠衣出現裂紋。葉片表面裂紋早期發生較少,一般在風機葉片運行2~3年后開始出現。不同部位裂紋呈現迥異發展趨勢,有些演變較為緩慢,有些則發展迅速。出現在距葉片根部8~15 m處的裂紋會隨風機的每次自振、停車加深加長。葉片裂紋隨著空氣中的顆粒物、風沙的侵入進一步加深加寬,進而導致葉片斷裂。

尤其需要指出的是:有些葉片裂紋產生的位置在巡視人員視線盲區,再加上葉片表面油漬、污垢、積沙塵等遮蓋,從地面用望遠鏡很難發現。如果風機運轉時產生雜音、振動較大就應引起注意,及時進行檢查,確認有無缺陷。

2.6 運輸和吊裝造成的損傷

運輸過程中裝車、捆綁以及運輸途中碰擦導致的傷痕,葉片到場后的卸車、吊裝過程中繩具夾具對葉片的損傷,這些細微損傷在運行后會逐步演變成事故。有些葉片在運輸、吊裝過程中由于野蠻作業而直接被毀損。

2.7 運行維護不當造成的損傷

(1) 超額定功率運行,使葉片運行超過設計極限條件,引起葉片疲勞損壞;另外當機組變槳系統、剎車故障無法使葉輪停止轉動時,葉片旋轉失速會導致葉片拉裂、拋出,造成風機災難性事故。

(2) 對季節性安裝的風機遺留的特定缺陷缺少預防性維護,輕微損傷堅持運行后演變為嚴重損傷。如一些在冬季裝機的風機葉片常在第2年風機葉片預檢時發現隱患,葉片刃處出現細短橫向裂紋,導致葉片磨蝕后,耐沖擊能力下降。前緣殼體受繩具、夾具損傷后,也會出現同樣的問題,經過一段時間(多發生在2年以后)就會在葉片的表面形成凹陷現象。在地面觀察,此部分會被誤認為是漏油產生的積灰現象,實則為葉片形成麻面后吸附的靜電灰所致。葉片吸附靜電灰,證明此處葉片表面的密封層、保護層已脫落。最嚴重的現象是遇雨天、結露等濕度較大天氣時,靜電會在此處吸附大量水分,加速葉片表面風化,使葉片在雨天極易遭受雷擊。

3 防止葉片損壞失效的措施

(1) 葉片選型。風電場建設規劃期,需深度搜集風電場歷史氣象風況資料。測風觀測應完整搜集3年以上的風況資料,防止盲目確定機組型式,特別是葉片型式,防止葉片強度、剛度不足,在實際運行時接近或超過葉片強度運行,同時避免過度富余造成浪費。

(2) 嚴把產品質量。招標選擇葉片生產商時應審查其質量管理體系認證及運行情況。對葉片原材料的質量及來源、工序管理等提出具體要求。尤其是葉片膠衣應選用高強度耐磨蝕的優質材料。執行工藝標準,不得任意壓縮單支葉片生產周期而不執行相應的質量控制手段,導致葉片出現質量事故。進場待安裝葉片應檢查其有無明顯氣泡、色差、針眼、皺褶、浸漬不良、芯材缺損、錯位或芯材對接縫隙超出要求范圍等缺陷。

(3) 優化設計。葉片設計、生產應堅持優先保證強度,并在此基礎上優化葉片效能設計。在以最小的葉片重量獲得最大的葉片面積,具有更高的捕風能力同時,使其具備良好的空氣動力學外形及結構。丹麥的LM公司在61.5 m復合材料葉片樣機的設計中對其葉片根部固定進行了改進,在保持根部直徑的情況下,能夠支撐的葉片長度比改進前增加了20 %,并使用葉片預彎曲專有技術,進一步降低了葉片的重量并提高了其安全性。

(4) 加強管理。加強葉片狀態巡視檢查、檢測監測,建立定期維護制度。保持葉片表面光潔,減少葉片運轉中的震顫。對膠衣脫落、砂眼、漏空、葉片開裂、避雷器損壞等隱患及時進行維修,重設表面并進行面層增強處理(如涂刷保護漆),以減少雷擊、磨蝕、腐蝕和疲勞失效的發生幾率。對污濁葉片及時進行工業清洗,及早發現葉片的潛在問題或事故的苗頭,采取措施防患于未然。例如葉片上1個砂眼可以很快修復,但是沒有修復的砂眼在1個盛風期后就可轉變成通腔大砂眼;1個早期發現的橫向裂紋,用幾小時就可以修復,但如果裂紋擴展到纖維層深度,則需付出數倍的時間和費用。

(5) 定期檢測、消缺。定期(雨季之前)檢測葉片接雷系統正常可靠,接地電阻小于4 Ω,確保將雷電流安全地從雷擊點傳導到接地輪轂,避免葉片內部雷電電弧的形成。對在生產過程中產生的有缺陷的葉片,以及在運輸途中、使用中發現的有凹陷、破損、穿傷等問題的葉片,要及時進行修復,防止雷擊損傷。

(6) 選擇合格的承運企業。選擇有運輸葉片能力的企業承攬運輸任務,安裝前及安裝后及時進行預防性維修,確保葉片處于可靠完好狀態,這也是保證風電機組安全可靠運行的重要環節。

(7) 探索風電企業管理模式,健全管理制度。當前多數風電企業安全生產管理借鑒火電廠管理模式,這一方式為迅速規范風電企業管理取得了積極成效;但隨著分散大容量的大型風力發電廠布局的形成,探索適應風電機組的安全生產管理模式勢在必行。風電企業應通過健全風電機組管理制度及相關技術標準,進一步加強對葉片巡檢、微損傷維護、檢修的規范管理;對葉片實行定期巡檢、狀態管控,并根據狀態檢查、監測和診斷技術提供的葉片狀態信息安排維修,防止葉片損壞失效。

4 展望

(1) 跟蹤國內外葉片實時狀態監測檢測新技術發展進程,解決目前葉片無可靠監測、檢測技術手段的問題,并進行差異性風電場(復雜地形、高海拔、低溫、大風、結冰等)機組葉片運行維護模式的研究,精確實現葉片狀態管控。

(2) 進一步探索葉片技術監督項目設置、監督周期、實施辦法等相關問題,加強葉片技術管理。

葉片是風力發電機組的關鍵部件、動力源泉,葉片狀態直接影響到整機性能和發電效率。定期、不定期地對葉片進行檢查,識別葉片狀態,對細微缺陷隱患及時進行修復,將葉片損壞失效事故消滅在萌芽狀態,是避免事故、減少風險、穩定風電企業收益的有效方法。

1 王鳳玲,李亞濱,劉春生.黑龍江省極端最低氣溫對風電工程的影響評估分析[J].黑龍江氣象,2012(2).

2 王乾坤.國內外風電棄風現狀及經驗分析[J].華東電力,2012(10).

3 趙秋晨.淺談風力發電機葉片的設計制造工藝[J].科技縱橫,2010(10).

4 洪華芳,周岐斌,邊曉燕.風力發電機葉片的雷擊損傷與雷電保護[J].華東電力,2009(10).