新型控溫噴霧加濕系統在醬油生產平床制曲過程中的應用研究

朱南余,周明印

(連云港海大生物工程研究所,江蘇 連云港 222000)

新型控溫噴霧加濕系統

在醬油生產平床制曲過程中的應用研究

朱南余,周明印

(連云港海大生物工程研究所,江蘇 連云港 222000)

在醬油生產制曲過程中,根據曲料水分損失,應用氣-液兩相控溫噴霧加濕系統,將曲室內空氣相對濕度保持在90%~95%,使曲室濕度、溫度達到工藝控制要求,成曲質量顯著提高,蛋白酶活力(福林法)達1200u/g以上,原料出品率提高15.3%。

噴霧加濕;制曲;酶活力

制曲是我國釀造工業的一項傳統技術,也是醬油生產過程中的關鍵控制點。沒有良好的成曲,就不能釀造出品質優良的醬油。目前應用較廣的制曲工藝裝備有獨立曲房(固定式平床)通風制曲池、鏈箱式曲箱、移動式加蓋曲箱、圓盤機械制曲機及多層圓盤制曲機。其中,獨立曲房(固定式平床)通風制曲池是我國中小型釀造企業應用最多的制曲工藝裝備。該設備采用獨立曲房,固定式平床通風制曲,采用暖氣片保溫或外延加溫加濕器保溫加濕,也可采用地面灑水加濕;品溫過高時,采用軸流風機或開門排風降溫,制曲品溫控制在35~38℃。由于制曲過程加濕效果不顯著,水分損失較大,制約了米曲霉的正常生長,影響了蛋白酶的分泌,導致原料出品率不高。

在試驗中,分別應用高壓(水壓0.9Mpa以上)噴霧加濕和氣-液兩相低壓(水壓0.4~0.5Mpa)防滴漏自動控溫噴霧加濕兩種工藝裝置在醬油制曲過程中進行加濕,結果發現高壓噴霧加濕系統對水質要求較高,噴嘴易堵且時常滴漏,影響制曲效果。而在制曲過程中應用氣-液兩相低壓防滴漏自動控溫噴霧加濕系統進行加溫加濕,能使曲室濕度、溫度達到工藝控制要求,成曲質量穩定,蛋白酶活力達1200u/g以上,每kg混合原料(豆粕∶麩皮∶小麥=7∶2∶1)可生產標準三級醬油7.2kg(6.33L)。

1 試驗設備與方法

1.1 試驗設備

給水罐(1000L)、給水泵(揚程60m,流量3.5m2/hr)、無油空氣壓縮機(排氣量0. m2/min)、空氣霧化噴嘴、智能溫度控制儀、清水過濾器、空氣過濾器、空氣調壓閥、0~1.0Mpa壓力表、DN25電磁閥。

1.2 試驗設備安裝

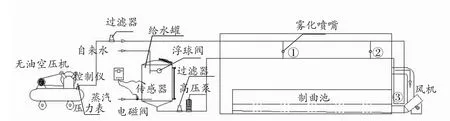

1.2.1 設備安裝示意圖

圖1 安裝示意圖

圖2 傳統曲房形式(一)

圖3 傳統曲房形式(二)

1.2.2 設備安裝要求

在給水罐頂部連接自來水,并在出水口安裝浮球閥,調整罐內水位在液位計頂部可見處。

在給水罐筒體下部連接蒸汽管并向里延伸至1/3處。

溫度控制儀探頭安裝在給水罐筒體中部,設定儀表溫度,控制蒸汽進口電磁閥。

給水管線在泵前安裝清水過濾器,然后再裝給水泵,泵的出口處裝壓力表,管線連接至霧化噴嘴。

在無油空壓機出氣管線上安裝空氣調壓閥,然后再安裝空氣過濾器,管線連接至霧化噴嘴。

在每個曲池中間高2m處安裝霧化噴嘴2只,噴嘴向外,在風道外進風口安裝可移動霧化噴嘴1只,噴嘴向里。

安裝結束后,用空氣對整個管線系統進行吹掃,并用清水清洗,防止殘存物堵塞噴嘴。

1.3 試驗方法

1.3.1 原料配比與蒸煮

每批投料豆粕2275kg,麩皮630kg,小麥片325kg。

原料入鍋后,加入80℃以混合料重量計60%左右的熱水進行潤水,潤水時間30~40min;蒸料過程中,鍋內壓力達到0.1Mpa時,排盡冷空氣(虛壓),然后將鍋內壓力再次升至0.18Mpa(126℃),維持蒸煮5~6min,迅速排氣減壓,用水力噴射器抽真空降溫至80℃,開始出料(熟料水分需達到50%左右)。

1.3.2 接種與制曲

熟料經風冷機冷卻至38~40℃,接入0.3‰的滬釀3042純種米曲霉,入制曲池均勻鋪平,用通風機調節品溫至36℃,靜態培養4~5h,孢子開始發芽,8h左右孢子開始繁殖生長,12~13h菌絲大量生長(其間品溫控制在34~35℃),即要進行第一次翻曲,目的是使曲料疏松通風、溫度均勻;第一次翻曲后品溫控制在32~34℃,6~8h后進行第二次翻曲,翻曲后品溫控制在30~32℃;培養26~28h后,將品溫控制在28~30℃,42h后,制曲結束;成曲水分控制在30%~32%。在制曲過程中,根據室內溫度變化及時噴霧加濕補水,一般情況下噴霧加濕在第一次翻曲前30min至第二次翻曲后30min之間進行。曲室溫度過高時,以冷水噴霧加濕,以利降溫;曲室溫度過低時,以熱水噴霧加濕,可提高曲室溫度。保證曲房內空氣相對濕度為90%~95%,翻曲時要停止噴霧加濕。

1.3.3 醬油發酵

成曲經吸曲機與鹽水混合泵入發酵罐(池),采用中鹽稀態澆淋工藝發酵45d,即可淋油。

對照組的潤水量、蒸料、制曲溫度、成曲時間、發酵、淋油與試驗組相同。

2 試驗結果與討論

2.1 蛋白酶活力與谷氨酰胺酶活力的變化

在試驗過程中,對試驗組和對照組的蛋白酶活力、谷氨酰胺酶活力進行定時檢測,繪制了平均酶活力曲線圖(見圖4、圖5)。

圖4 平均蛋白酶活力曲線圖

圖5 平均谷氨酰胺酶活力曲線圖

2.2 原料出品率對比

在同等條件下,對10個批次的對照組和10個批次的試驗組進行了數據統計(見表1、表2)。

表2 對照組(未加濕組)

3 結論

經過對比試驗,試驗組成曲的平均中性蛋白酶活力達到1247u/g(福林法),平均谷氨酰胺酶活力達到2.25u/g(比色法),而對照組成曲的平均中性蛋白酶活力為987u/g(福林法),平均谷氨酰胺酶活力為1.72u/g(比色法)。醬油出品率(每公斤混合料三級醬油計)平均提高了15.3%。同時,由于制曲時保證了米曲霉后期生長所需要的水分,促進了更多的谷氨酰胺酶的生成,醬油鮮味感得到明顯提高。

控溫噴霧加濕系統具有投資少、便于安裝、操作簡單、經濟效果顯著、實際應用性強等優點,在我國釀造行業具有很高的推廣價值。

在實際操作過程中,要注意噴霧加濕量的控制,過量加濕不僅會影響米曲霉菌絲的生長和蛋白酶及其他各種酶的分泌,嚴重時還會招致雜菌的繁殖,導致醬油中銨鹽升高,影響醬油的品質。

[1]馬永強,宮安旭,陳曉昕,等.醬油制曲過程中蛋白酶和谷氨酰胺酶活力影響因素[J].食品科學,2010,(17):294-297.

[2]康維民,劉紹軍,常學東,等.一種新型谷氨胺酶在醬油

釀造中的應用[J].中國調味品,2003,(4):33-35.

[3]梁世中.生物工程設備(第二版)[M].北京:中國輕工業出版社,2011:60-62.

[4]包啟安.醬油科學與釀造技術[M].北京:中國輕工業出版社,2011:259-313.

[5]許贑榮,胡文鋒.固態發酵原理、設備與應用[M].北京:化學工業出版社,2009:32-194.

[6]上海釀造科學研究所.發酵調味品生產技術[M].北京:中國輕工業出版社,1998:96-134.

[責任編輯:季 坤]

Application of a New Tem perature Control Spraying Hum idification System in the Flat-bed Start-making Process of Soy Sauce Production

ZHU Nan-yu,ZHOU Ming-yin

(Lianyungang Haida Biological Research Institute,Lianyungang 222000,Jiangsu,China)

:In the process of the production of soy sauce start-making,according to thematerialmoisture loss,the application of gas-liquid two-phase temperature control spraying humidification system can keep relative humidity of the air of a deep closet in a range between 90%to 95%and make the humidity and temperature of a deep closet reached the procedures control requirements.So that start-making quality improves significantly,the protease activity(Folin method)reaches above 1200u/g and the production yield of raw materials increase 15.3%.

spray humidification;start-making;enzyme activity

book=21,ebook=26

TS264.21

A

1006-8481(2014)02-0021-04

2013-11-26

朱南余(1961—),男,連云港海大生物工程研究所工程師,研究方向:醬油醋釀造工程。