深孔車刀桿的改進

大連橡膠塑料機械股份有限公司 (遼寧 116036) 王明巖 鄭 軍

我公司針對軸類深孔的加工,設計制作了一種深孔車刀桿,利用臥式車床車削軸類深孔,可以提升效率,同時能夠解決鏜床及鉆床無法完成的一些軸類零件深孔加工問題。現要加工一種軋輥如圖1所示。

圖1 工件簡圖

此工件材料為合金冷硬鑄鐵,其中心冷卻孔直徑為250 mm,總長L約為6000 mm,長徑比高達24。

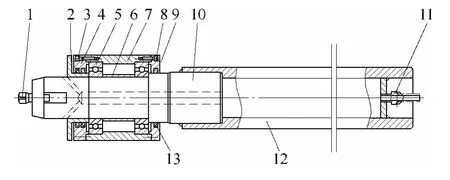

1.原車刀桿結構

原車刀桿結構如圖2所示,因其結構設計不夠合理,造成如下缺陷:①排屑不暢,加工中要經常退刀,效率較低。②沒有冷卻系統,刀、工件、導向套受熱膨脹,易造成導向套與深孔內壁“脹死”,出現“悶車”現象。③拆卸、更換、檢修很麻煩,由于“悶車”曾造成零件1~14都報廢的情況。④刀具磨損嚴重,刀桿體10中裝刀的槽口位置扭曲變形。

圖2

2.刀桿的改進

根據上述問題和分析,我們對現有刀桿進行改進,將定距套6改在軸承內圈,導向套相對縮短,取消單向推力軸承8與擋環13,在刀桿體上增加冷卻液孔,增加膠質軟管接頭,使該刀桿在車削過程中可以通冷卻液進行冷卻,既降低了導向套及刀頭的溫度,又利用水流的作用,使排屑更為順暢。改進后的刀桿結構如圖3所示。

圖3

采用此種結構后,刀具的加工溫度明顯降低,刀具壽命延長,刀桿體10不再出現變形,加工順利進行。

3.刀具材料及參數的選擇

冷硬鑄鐵和耐磨合金鑄鐵硬度高、脆性大,工件表面硬質點和夾砂較多,要求刀具材料紅硬性高、耐沖擊、耐磨性好、抗彎強度高、導熱系數大。可選用含TaC或NbC的K類新牌號硬質合金,如600、610、 643、 643M、 726、 YS2、 YM0511、 YM052、YM053等,切削效率和刀具壽命比使用YG3、YG6、YG6A等高得多,也可選用陶瓷刀具材料。在此次試驗中選用刀具材料是YG6X硬質合金。

冷硬鑄鐵和耐磨合金鑄鐵的硬度、強度都很高,切削時多是粗加工的斷續切削,要求刃口有足夠的強度,應選擇負前角和較小的后角。切削用量為切削速度vc=5~7 m/min,背吃刀量ap=3~6 mm,進給量 f=1.5 ~2.5 mm/r。

4.結語

通過改進后,軸類深孔的加工極限進一步提高,并且提高了生產效率,提升了內孔加工的質量,達到了預期要求,取得了良好的效果。