AP1000安注箱球殼壓制成形的厚度超差分析

施耀新,陳 敏

(國核工程有限公司,上海 200233)

AP1000安注箱球殼壓制成形的厚度超差分析

施耀新,陳 敏

(國核工程有限公司,上海 200233)

文章通過對成形后殼體厚度數據的分析,找出了壓制成形后的殼體厚度變化分布規律。基于核安全和經濟性兩方面,分別從設計、制造的角度,分析了AP1000安注箱復合板球殼壓制成形厚度超差的原因;還介紹了厚度超差對安注箱安全性影響的評價方法,提出了防止超差可采取的技術措施:一方面,可通過試驗和模擬計算,優化成形工藝;另一方面,可在設計計算中,優選出殼體名義厚度。

AP1000;安注箱;復合板;壓制成形;厚度超差

AP1000安注箱為球形核承壓容器,球殼內徑約為5 m,壽命為60 a。球殼采用ASME熱軋不銹鋼復合鋼板,基體材料為SA533 TYPE B低合金鋼、復合層為SA240 304L不銹鋼。按ASME-Ⅲ卷ND篇進行設計制造。

球殼上、下封頭采用熱壓成形,中間筒體瓣片采用冷壓成形。對于壓制成形后的殼體,可能減薄,也可能增厚。通常,人們比較重視減薄對設備安全性的影響,而容易忽視增厚帶來的影響,本文重點分析討論增厚的情形。

1 球殼壓制成形厚度超差問題描述

1.1 殼體基體母材的允許厚度范圍

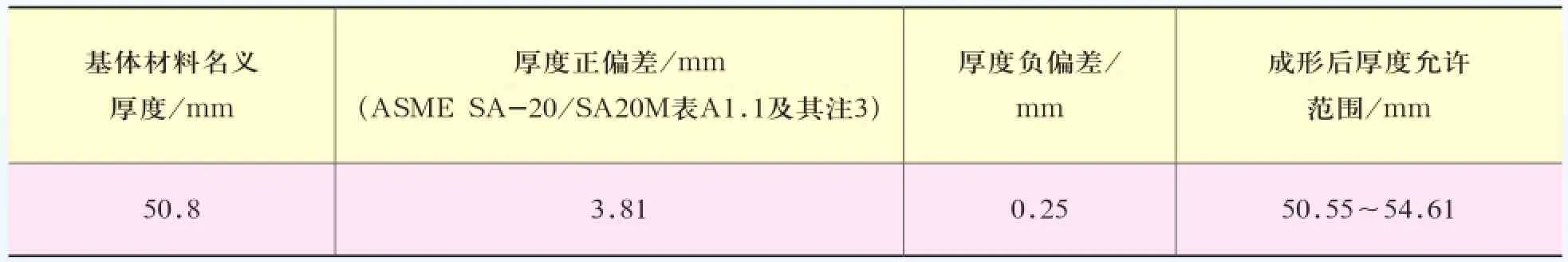

在技術設計方的圖紙上,球殼復合板基體材料要求厚度為50.8 mm。按照ASME SA-20/ SA20M表A1.1及其注3的規定計算,對應的正偏差為3.81 mm。負偏差為0.25 mm。厚度允許范圍見表1。

表1 厚度允許范圍Table1 The allowable scope of thickness

1.2 殼體壓制成形后的實際厚度

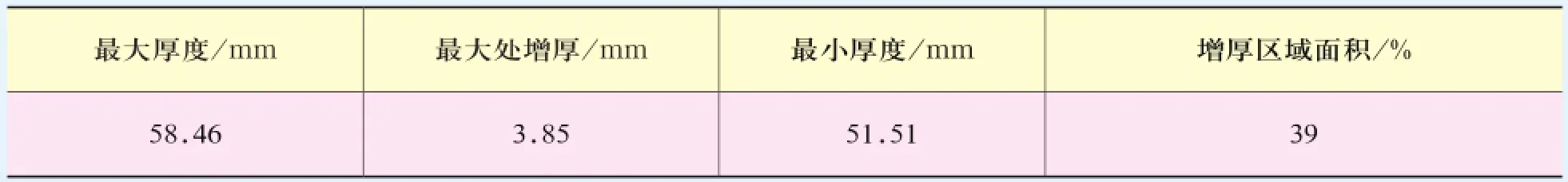

上封頭熱壓成形后,設置了41個測厚點,結果見表2;下封頭實際厚度見表3。基體材料厚度最大值58.46 mm,最小值51.51 mm。25個點落在設計規定的允許范圍內;其余16個點的厚度均超出了允許范圍的最大值54.61 mm,最大處增厚為3.85 mm(注:增厚是指大于54.61 mm的值,以下相同),16個點的平均增厚為1.58 mm。

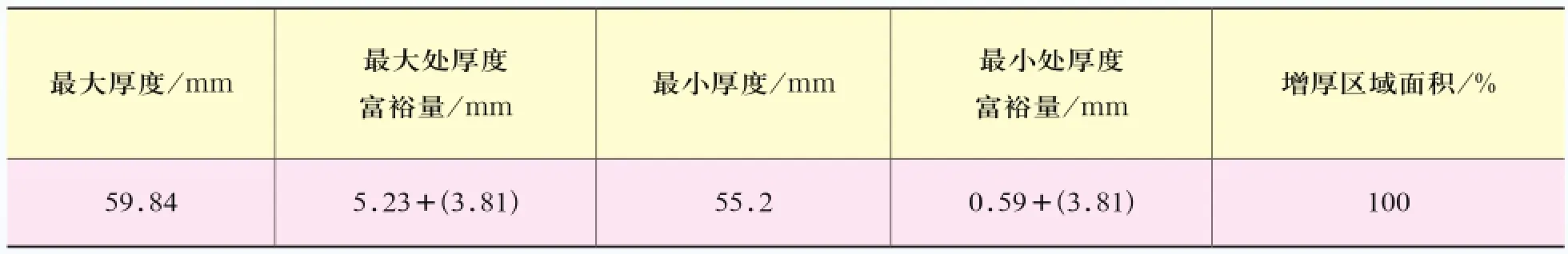

中間殼體冷壓成形后,在每個瓣片上各設置了21個測點,每個瓣片結果類似。除個別點厚度落在允許范圍內外,其余均發生增厚。其中1個瓣片的結果見表4。厚度最大59.84 mm,最小55.62 mm。21個點的厚度均超出了設計允許的最大厚度54.61 mm,厚度最大處增厚5.23 mm,最小處增厚0.59 mm。

綜上結果,壓制后的殼體基體材料存在不同程度增厚現象,不滿足厚度50.55~54.61 mm的范圍要求。

表2 壓制后上封頭實際厚度Table2 The thickness of upper head after forming

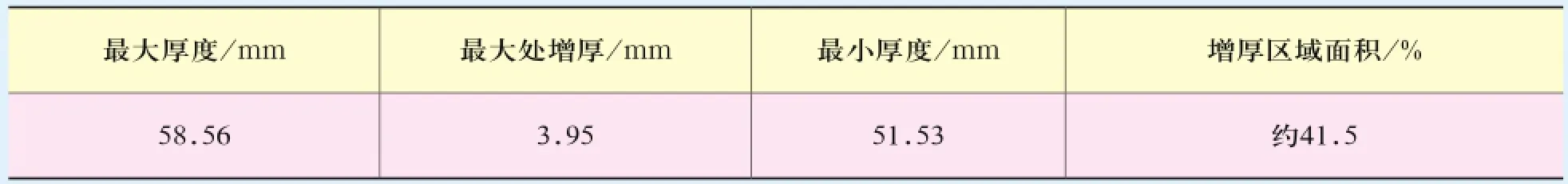

表3 壓制后下封頭實際厚度Table3 The thickness of lower head after forming

表4 壓制后中間殼體實際厚度Table4 The thickness of intermediate shell after forming

2 球殼成形后增厚的原因分析

2.1 成形工藝對殼體厚度影響分析

(1)上、下封頭熱成形工藝對厚度的影響分析

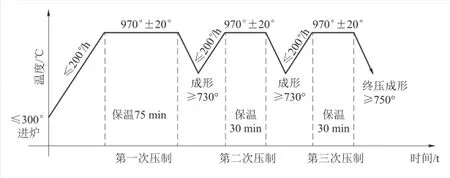

上、下封頭的壓制采用熱壓成形、成形后再進行恢復性能熱處理的工藝。熱壓成形工藝如圖1所示。

熱壓工藝設計為:成形過程分三次進行,前兩次為預壓,第三次為終壓,根據第一次預壓成形效果,如果預壓成形效果好,則省去第二次預壓,直接進行終壓。初壓溫度為970 ℃,終壓溫度≥730 ℃。不銹鋼復合板坯經歷下料、入爐預熱、保溫、下模具上定位、壓邊等準備過程,然后被壓制成形。而在實際壓制過程中,其實都是采用兩次壓制成形,而免去了第二次預壓。

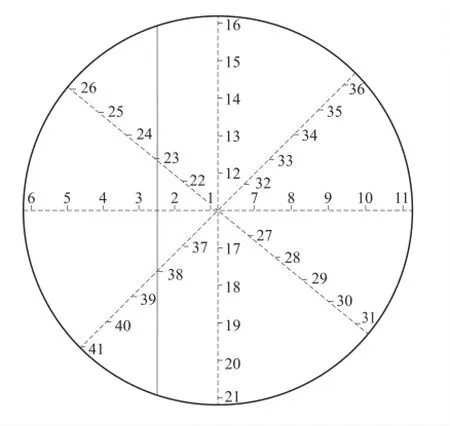

在熱壓成形過程中,由于壓邊圈的作用,板坯出現了被拉薄的現象。這種現象并非個別,4臺安注箱的上、下封頭的減薄情況均相似。本文選取其中之一的上封頭測量結果進行了整理,圖2為某一個環形線上的各個測量點。

經過分析數據以及壓制過程的實際觀察,可以得出壓制過程中減薄規律,可概括為3個階段。這也與文獻[1]中的對厚板壓制變形的模擬計算的研究結果相吻合。

成形初期,球形沖頭下行,底部最先與坯料接觸。坯料底部發生少許變形,此部分材料受擠壓后向外堆積,坯料中心部位首先變薄,隨著凸模的進一步下行,坯料呈現一種包裹凸模的趨勢。在整個成形過程中坯料逐漸與模具貼合并向內滑動。

成形中期,隨著凸模沖頭的進一步下壓,凸模與坯料的接觸面積不斷增大。在坯料中心位置,由于與模具充分接觸,又因為金屬間傳熱快,坯料中心部位溫度下降較快,因此該處壁厚減薄開始減緩。在靠近中心范圍的坯料壁厚減薄加劇,此處的壁厚減薄量最大。

成形后期,坯料與沖頭已充分接觸,板坯大部分變形已完成。但由于壓邊圈的壓緊作用,坯料靠近邊緣處仍然有減薄,但這邊緣部分減薄量相對較小。

綜上分析,雖然采用熱壓成形工藝對上、下封頭進行壓制,其成形厚度較板坯厚度有不同程度的減薄,但由于制造廠選用的板坯厚度為55 mm,工藝余量較大,所以壓制減薄量不足以抵消制造廠轉化設計時所給定的工藝余量,從而部分工藝余量被保留在了最終封頭成品上,而引起了增厚。

圖1 熱壓成形工藝Fig.1 Process of heat press forming

圖2 上封頭測點位置Fig.2 Location of measuring points on the upper head

(2)中間筒體瓣片成形工藝影響分析

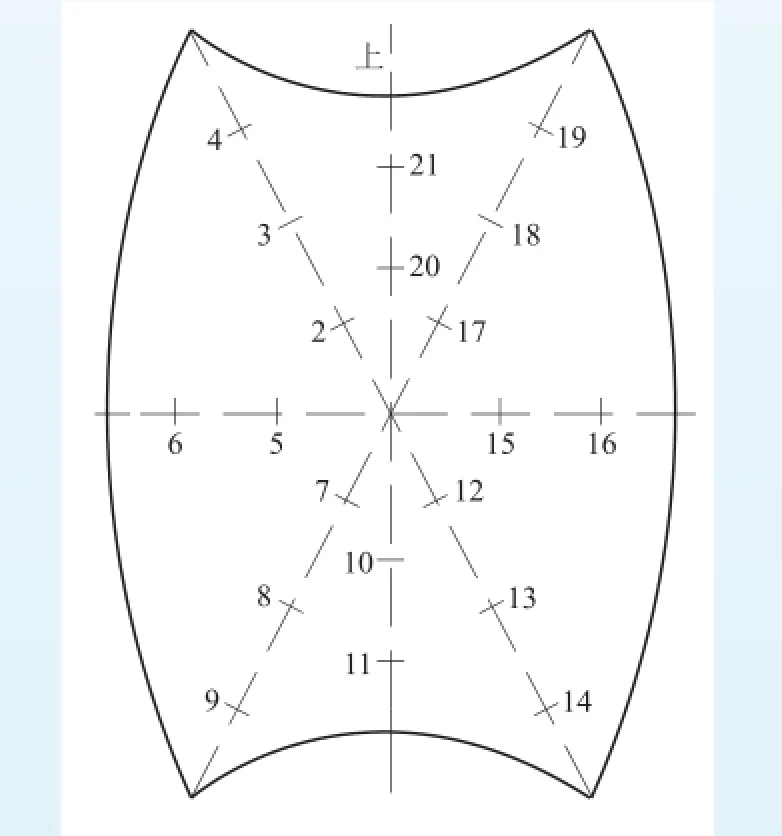

采用冷壓成形,但成形時溫度不低于15 ℃。采用上下組合模進行模壓,因此基本無減薄,測量結果的離散性來自坯料本身的厚度不均勻。本文選取其中1個瓣片(見圖3)的測量結果進行了整理,圖3為某一個環形線上的各個測量點。

圖3 上封頭測點位置Fig.3 Location of measuring points on intermediate shell

由數據分析得出,采用冷壓成形的中間筒體瓣片,基本無減薄,工藝余量幾乎被全部保留在了成品上。

2.2 由設計方面產生的影響分析

AP1000安注箱的設計分為技術設計和施工設計,技術設計由技術設計方完成,其完成安注箱的技術要求、強度計算、結構尺寸、接口尺寸等的設計;施工設計則由制造廠依據技術設計方的設計文件進行轉化設計,形成制造文件和圖紙。在技術設計方設計圖紙上,標明的殼體基體材料厚度為50.8 mm;而制造廠轉化圖紙上標明的殼體基體材料名義厚度為55 mm(并標注最小厚度為50.8 mm)。制造廠依據基體材料名義厚度55 mm編制采購技術規格書,進行采購。

由設計造成的壓制后增厚的原因是:制造設計時對壓制成形過程中的減薄量的預估值偏大,再加上板材本身存在正偏差,使得增厚進一步加大。

3 厚度超差對安注箱安全性影響評估

單從安注箱球形殼體的強度角度來看,殼體實測厚度大于設計要求時,殼體材料中的應力強度因子減小,相應的安全裕度增加,有利于安注箱殼體安全。

但是,實際厚度超出設計規定的上限值后,由于殼體厚度的增加,使得安注箱的整體重量增加,會導致支座承受的載荷增加,支座標高也發生了變化,由此支撐的可靠性受到了影響;在某種條件下還會引起接管載荷的增加;另外,殼體壁厚的增加還引起了接管長度和接口尺寸變化等,因此必須逐條進行評估。

可采用簡單比較評估的方法對設備安全性進行評估。這種評估基于下列幾點:

1)比較縮短后的安注箱支座圍板與原支座圍板的結構強度。

2)基于比較評估方法,確定由于殼體平均厚度增加以及支座圍板高度的縮短,地震響應載荷的增加百分比。

3)應用2)中計算出的在地震響應時載荷增加的百分比,確認連續應力增加后是否在許用范圍之內。

4)設計校核需要證明,由于殼體平均厚度的增加以及支座圍板高度的縮短,對安注箱的性能或任何其他部件的評定并不產生影響。

對支座底板、殼體與支座的焊縫、支座圍板與支座底板的焊縫、8′出口接管及其他項目的影響做出了詳細計算。

計算后的結論為:殼體平均厚度增加以及支座圍板高度縮短的聯合作用使設備總重量增加、安注箱的固有頻率減小。對這種變化所產生影響的評估表明,地震響應載荷增加,由此產生的出口接管的應力因子為0.86,支座圍板和支座底板的焊縫的應力因子為0.95,殼體和支座圍板焊縫的應力因子為0.83,所述的這些部位是最大極限應力部位,都滿足要求。因此,在安注箱其他部位,也有足夠的富裕來承受由這些變更引起的影響。

4 改進措施

4.1 設計方面

采用板材作為殼體的壓力容器,在確定殼體設計壁厚時,是在計算厚度的基礎上加上腐蝕裕量。然后向上圓整到工業標準規定的板材厚度系列中最接近的一個數值,并在圖紙上標注這個圓整厚度作為殼體的名義厚度。

而對于需要壓制成形的殼體,還要從經濟性角度,考慮壓制成形后厚度會產生減薄的問題,設計方應當在圖紙上標注出殼體最小要求厚度(實際上,安注箱最小要求厚度是47.7 mm,不是50.8 mm)。這樣制造廠在確定板材坯料厚度時,可以考慮選擇更合適的厚度。單就這一項,基體材料厚度就可減少3 mm,其帶來的直接的效果就是可以減少安注箱的重量為1.7 t之多,占總重量的5%左右。

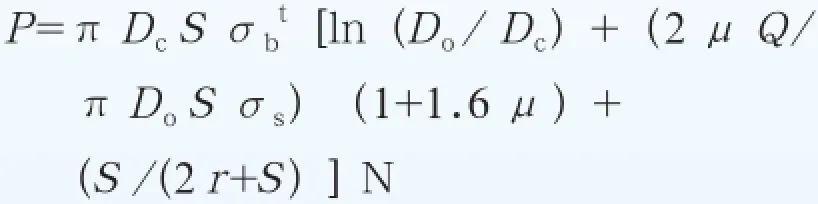

另外,殼體減薄3 mm以后,對壓制和校形都能帶來好處,文獻[2]認為壓制力與厚度的一次方成正比。推薦的成形力計算公式如下:

式中:Dc——毛坯料直徑,mm;

S ——坯料厚度,mm;

μ——坯料與凹模間的摩擦系數;

Q ——壓邊力;

r ——凹模入口處圓角半徑,mm;

σs——材料在成形溫度下的屈服應力,

N/mm2。

按該公式計算出的壓制力可以為選用合適的壓機提供依據。

4.2 在制造廠轉化設計方面

對于壓制成形的工藝減薄量,它只是一個工藝過程量,在制造廠進行轉化設計中,并不能加到安注箱的轉化設計圖紙上,只能在制造廠的工藝過程文件中體現。

從壓制工藝上看,熱壓和冷壓過程中的減薄量有很大的區別,熱壓減薄比較大,而冷壓基本無減薄,則直接導致了上下封頭和中間筒體對接時產生了對接偏差的超差。

因此在選擇板材坯料厚度的工藝余量時,應該分別對冷壓和熱壓工藝加以考慮,采用不同的工藝余量,采購不同厚度的板材,以消除增厚帶來的對安注箱的安全風險,并降低制造成本,提高經濟效益。

4.3 對熱壓成形工藝的優化試驗研究方面

在熱壓成形過程中坯料減薄不可避免。但減薄的量可以通過試驗和模擬計算的驗證加以確定,以此確定出一個合理的減薄量。在傳統的試制工藝的基礎上,加上采用成熟的計算機軟件(如文獻[1])進行模擬分析,進行相互驗證。正如文獻[1]所述,金屬塑性成形過程是一個復雜的彈塑性的變形過程,影響因素眾多,如模具形狀、毛坯形狀、材料性能、溫度及工藝參數等均有影響,該過程涉及幾何非線性、材料非線性、邊界條件非線性等一系列難題。金屬塑性成形工藝傳統的研究方法主要采用經驗法,這種基于經驗的設計方法往往經歷反復修正的過程,從而造成了大量的人力、物力及時間浪費。伴隨傳統的塑性加工技術和現代計算機技術全方位的密切結合,傳統的經驗設計方法已逐漸被模擬式設計所代替。作為一種有效的數值計算方法,目前有限元法已經廣泛地應用到金屬塑性成形加工過程的數值模擬之中。采用三維有限元數值模擬,可得到金屬塑性變形過程的金屬流動、應力應變、溫度分布等規律,也可以進行模具受力分析,并能預測出可能的缺陷及失效形式。

文獻[3]給出的模擬計算的實例,證明了“從模擬情況還是可以看出,成形溫度愈高,壁厚減薄量愈大; 成形溫度越低,壁厚減薄量越小”。殼體成形的熱壓和冷壓工藝對壁厚的實際減薄量的對比,正好也與文獻[3]所給出的結論相吻合。

壓制溫度對不銹鋼復合板的基體材料和復合材料的性能影響的情況比較復雜,必須綜合考慮熱成型及熱處理對于基層、復層及貼合層的影響,要避免熱處理工藝選擇不當,而使復合層受敏化溫度影響而降低耐晶間腐蝕能力,很多文獻[4-6]也對此進行了研究。但是,安注箱復合層材料為304L,含碳量≤0.030%屬于超低碳不銹鋼,可以不考慮溫度對其的敏化影響,因此,在熱壓成形工藝研究中,可重點考慮如何保證基體材料的性能,并采用熱壓后恢復性能熱處理的方法,滿足基體材料的性能要求。

通過上述幾個措施,可以進一步降低采購坯料厚度。

[1] 李海峰,陳明亮,謝志毅.大型厚壁半球形封頭熱沖壓成形的數值模擬[J]. 計算機仿真,2004,21(3) :109-112.(LI Hai-feng, CHEN Ming-liang, XIE Zhi-yi. numerical simulation for large-scale thick-wall hemispherical end hot forming[J]. Computer Simulation,2004,24(3):109-112.)

[2] 徐樹勤,付淵. 封頭成形力計算公式的分析與比較[J]. 大型鑄鍛件,1995,70(4):17-19.(XU Shuqin, FU Yuan. Analysis and comparison of shell cover shaping force calculation formula [J]. Heavy Casting Forgings, 1995, 70(4):17-19.)

[3] 應富強,張更超,潘孝勇. 金屬塑性成形中的三維有限元模擬技術探討[J]. 鍛壓技術,2004,(2) :1-5.(YING Fu-qiang, ZHANG Geng-chao, PAN Xiao-rong. Discussion on 3D finite element modeling techniques in forming metal ductility.)

[4] 郭建華,朱日照. 復合鋼板封頭的熱成形[J]. 石油化工設備,1989,18(4) :34-36.(GUO Jian-hua, ZHU Ri-zhao. Hot shaping of the cladding steel sheet end[J]. Petrochemical Equipment, 1989, 18(4):34-36.)

[5] 雒定明. 2205雙相鋼復合板厚壁封頭成形技術探討[J]. 壓力容器,2011,28(2) :33-37.(LUO Ding-ming. Discussion on 2205 dual-phase steel composite plate thick-wall end shaping techniques[J] Pressure Vessel, 2011, 28(2):33-37.)

[6] 宋少華. 復合鋼板封頭的中溫成形[J]. 化工裝備技術,1998,19(3) :40-41.(SONG Shao-hua. Medium-temperature shaping of the cladding steel sheet end[J] Technology of Chemical Engineering Equipment, 1998, 19(3):40-41.)

Analysis and Treatment of Over-size on Pressed Forming Spherical Shell Thickness of AP1000 Accumulator Tank

SHI Yao-xin,CHEN Min

(State Nuclear Power Engineering Company,Shanghai 200233,China)

The distributing orderliness of formed shell thickness has been found by analyzed data of shell thickness after forming. Then, based on the nuclear safety and economics, the cause of over-size on spherical shell clad steel plate thickness of AP1000 accumulator tank during the pressed forming is analyzed in terms of design and manufacture. The evaluation on safety of accumulator tank, and the improvement technical measures are presented for avoiding the over-size issue: on the one hand, the forming technique is optimized by test and simulation calculation; on the other hand, the nominal thickness of propriety shell shall be decided by calculation.

AP1000;accumulator tank;clad steel plate;pressed forming;thickness over-size

TL37 Article character:A Article ID:1674-1617(2014)03-0218-06

TL37

A

1674-1617(2014)03-0218-06

2014-05-06

施耀新(1962—),男,高級工程師,本科,從事核電廠主設備制造技術支持工作。