鐓粗工序對大型鋼錠內部空洞缺陷影響分析

王煒/天津重型裝備工程研究有限公司

鐓粗工序對大型鋼錠內部空洞缺陷影響分析

王煒/天津重型裝備工程研究有限公司

本文采用有限元分析軟件對110噸級鋼錠的鐓粗工藝進行模擬計算,通過在鋼錠內部預置空洞缺陷的方法,分析在變形過程中缺陷的變化,及鐓粗工藝參數對變形的影響。為工藝方法的選取和制定提供理論及參考依據。

有限元;預置缺陷;鐓粗

大鍛件在裝備制造業中所起到的作用越來越明顯。但由于實際生產條件限制澆鑄鋼錠內部很難避免會存在的孔隙性缺陷,如果不被鍛合壓實,則導致鍛件致密性低,力學性能差,容易產生斷裂等災難性事故。因此,在鍛造過程中,是否消除鋼錠內部空洞性缺陷是衡量工藝過程優劣及產品質量高低的重要評價因素,而鐓粗工序作為鍛造工藝的重要一步,其對空洞變形的影響也是研究的重要一環。

本文采用Deform-3D軟件模擬預設圓形空洞缺陷的鋼錠鍛造過程中的鐓粗工序。分析模擬鋼錠鐓粗單步鍛造過程中空洞閉合情況,為工藝方法的選取和制定提供理論及參考依據。

一、實驗材料及方法

實驗材料是某公司為生產軋輥開發的Cr5鍛鋼材質,選用110T級的上注鋼錠。

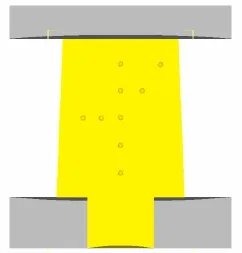

根據實際生產及工裝輔具情況,鐓粗采用上鐓粗板和下漏盤,建立相應的DEFORM-3D模型,并在鋼錠模型中截面預置9個缺陷,對鐓粗工藝進行數值模擬的模型如圖1所示。

圖1 鐓粗工藝幾何模型

具體實驗參數如下:鍛造初始溫度為1250℃,輔具預熱溫度為200℃,環境溫度為室溫20℃,工件與模具間接觸屬性中換熱系數設為5K m/(㎡·℃),在熱變形環境下模擬,摩擦因子取值0.4,上平砧下壓速度20mm/s,坯料與空氣間對流換熱系數設為20 W/(㎡·K)。

二、模擬結果分析

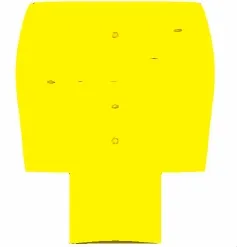

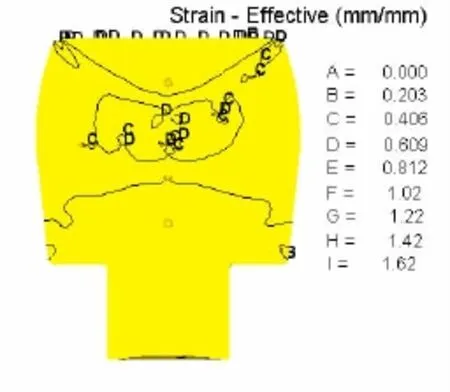

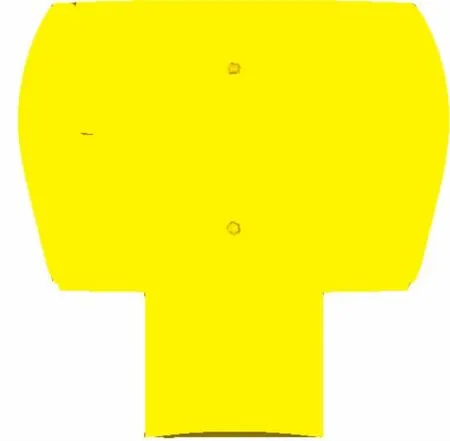

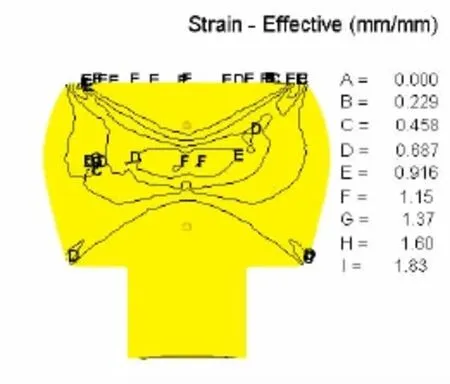

通過有限元模擬鐓粗過程,分別以壓下量30%、40%為觀察對象,各個缺陷點的變形情況以及鋼錠的應變云圖分別如圖2和圖3所示。通過模擬可知空洞缺陷局部范圍內應力集中,并且隨著壓下量的增大當應力達到一定值時,空洞開始變形逐漸向壓扁趨勢發展最終閉合。

圖2 (a)下壓量30%時的缺陷變形情況

圖2 (b)下壓量30%時的等效應變云圖

圖3 (b)下壓量40%時的等效應變云圖

分別對比圖2和圖3可以看出在鐓粗過程中坯料的心部變形速度快;并且隨著壓下量的不斷增加,坯料心部易變形區的等效應力應變不斷增大,最大等效應變也出現在心部位置,當壓應變達到一定值時,空洞就能閉合。等效應變在于上鐓粗盤和下漏盤接觸難變形區最小,且空洞尺寸變化較小。在距離坯料軸心較遠靠外層的位置的空洞也由于壓應變較小并未閉合。

三、結論

在大鍛件的鐓粗變形過程中空洞的閉合和其所受的應力應變有關,需要保證足夠的壓下量空洞等缺陷位置產生足夠大的應變產生變形,進而鍛合缺陷。

在鋼錠鐓粗過程中心部疏松空洞變形速度較快,較易鍛合,但是水口和冒口難變形區的缺陷很難鍛合,靠鋼錠外層的缺陷也不容易鍛合,都需要在拔長過程進行進一步的加工。

[1]李劍,蘇會德,等.生產優質大截面模塊的鍛造工藝.山東冶金,2000,22(2):22-23

[2]任廣升,譚紅,李運興.徽粗過程中鍛件內孔洞缺陷鄰域應變分布的模擬研究[J].塑性工程學報,1994,l(3):14一19.