利用系統測試制定出空壓系統節能方案

王化南,嚴禎榮 ,袁奕雯,劉小暢

(上海市特種設備監督檢驗技術研究院,上海 200333)

一、評估背景和目的

壓縮空氣目前已被廣泛應用于工業領域,空壓機系統的初期投資及維護費用占到總費用的23%,而電能消耗占到77%,這就意味著提高壓縮空氣系統的運行效率對于企業節約成本、改善環境有著非常重要意義。

二、空壓系統概況

應上海某塑料制造公司的委托,對該公司的空壓站進行節能測試,并提出系統的節能改造方案。該公司主車間的空壓站內現配有3臺C60MX3型離心式壓縮機,單機容量為1 103kW,該類型空壓機在出氣壓力達到設定壓力時,通過卸荷閥向大氣排放,而此時電機的負荷是恒定的,因而造成電能的極大浪費。

三、系統檢測及分析

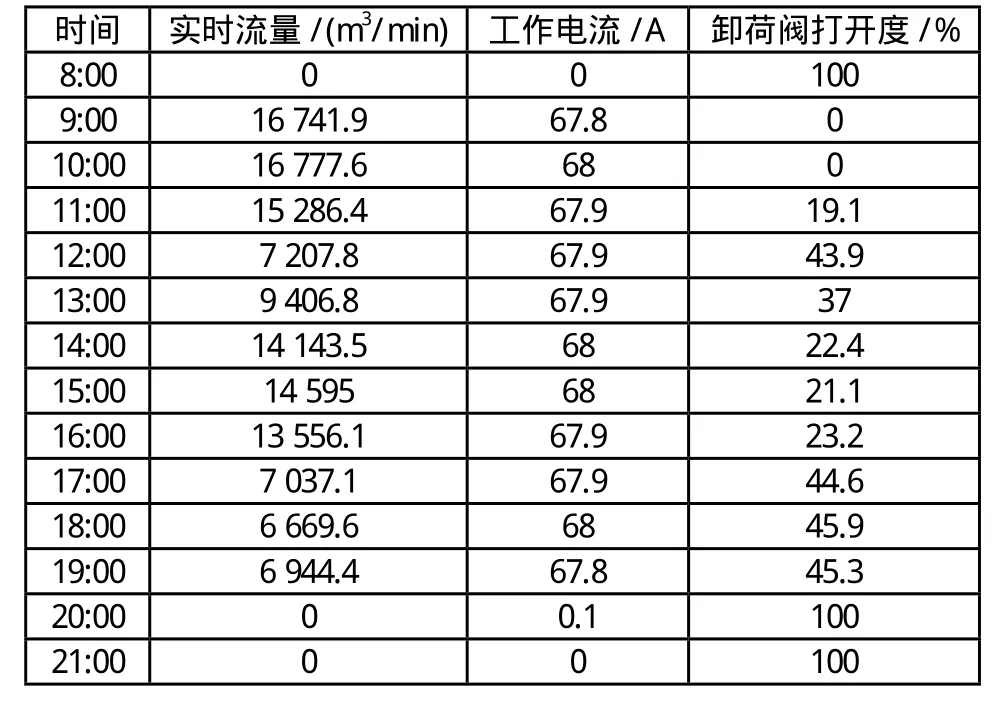

多點記錄設備被安裝在工作現場以收集采集系統流量和電流數據等。空壓站系統運行的實時流量和空壓機電流等數據如表1所示。

從以上數據看,4#空壓站壓縮空氣使用量波動較大,峰值接近16777.6m3/h,而低谷用量小于6669.6m3/h,低谷用氣量僅為峰值的40%。且用氣量有明顯的規律,每天8:00左右氣量迅速增加,很快達到峰值后,即保持穩定值,12:00之后顯著下降,維持在7000~9 000m3/h左右,到13:00又開始增加,晚上17:00到19:00又降到7 000m3/h以下,每天如此循環反復。目前工作時間主要開1臺壓縮機,壓縮機在卸載時仍會消耗滿載時100%的功率。

表1

四、系統節能改造方案

在了解系統的運行特性后,通過分析認為4#空壓站在用氣谷底時排空運行,其能耗與滿載運行一致是造成極大能源浪費的原因。

1.調整壓縮機的配置

據相關廠家的資料,該類型離心式壓縮機不適合采用變頻調速的方法進行調節輸出流量。因此,建議采取調整壓縮機配置的方案,將該企業閑置備用的1臺2CV35M(功率588kW)離心式空壓機和1臺螺桿式空壓機MH250-11(功率250kW,流量為34.8m3/min)置換至車間空壓站,在用氣量低谷時啟用。

2.加裝變頻高效控制系統

根據系統流量負荷變化特點,可以對MH250-11螺桿式空氣壓縮機進行變頻改造,使空壓機可以跟據系統的負荷狀況,實時的調整產氣量,以達到節能目的。

3.安裝中央控制系統

使用壓縮機集中控制系統,對3臺離心式壓縮機和1臺螺桿式壓縮機進行統一控制,中央控制系統可以根據系統供氣壓力,綜合控制4臺壓縮機。

4.改造方案實踐分析

在采取以上的綜合措施后,通過測試數據來驗證節能效果。其中以每天12:00~13:00和17:00~19:00兩個時段用氣量僅為峰值用氣量的40%計算,通過在該時段啟用588kW壓縮機,關閉1 103kW壓縮機,僅此一項每天就可以節約1 500kW·h以上的電能,據統計改造4#空壓站因壓縮機卸載消耗的電能為45萬kW·h,費用每年在30萬元左右,對壓縮機進行調整和進行集中控制(含變頻)改造的費用約30萬,一年內即可收回投資。

五、結語

改造方案不僅在公司得到了驗證,并且在上海華生構件有限公司、豪林紙業公司等實踐也達到了18%的節電效果。總之在企業節能改造時,一方面要針對不同的系統做詳細的測試評估研究,在此基礎上應用適合的優化措施以達到節能目標,另一方面要加強對系統和管路的現場管理,減少跑、冒、滴、漏現象,從而提高整個壓縮空氣系統的運行效率。

[1]秦宏波,黃軍徽,胡壽根.基于系統測試的工業壓縮空氣系統節能技術應用研究[J].上海節能.2006(04):28-31.

[2]何明勛,陳國娟.壓縮空氣系統耗能與節能分析[J].流體機械.2012(02):46-48.

[3]蔡茂林.壓縮空氣系統的能耗現狀及節能潛力[J].中國設備工程.2009(07):42-44.