銑面機主軸推力軸承在線故障診斷及技術改造

路奎華,王月明

(1.斯凱孚(中國)銷售有限公司,山東 青島 266071;2.薩帕鋁熱傳輸(上海)有限公司,上海 200000)

一、概況

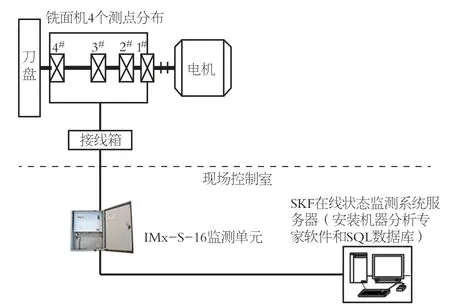

銑面機于2011年10月安裝投運,并為其安裝了SKF在線監測系統,設有1個IMX單元和12個振動傳感器。

銑面機主軸為立式結構,傳動系統是由電機通過彈性柱銷聯軸器直接帶動主軸。其中電機功率為560kW,額定轉速為595r/min。主軸上有NNU4960、51164、81164、NNU49604軸承。在線監測系統配置如圖1所示。

二、銑面機主軸軸承在線故障診斷過程

2011年10月21日,從SKF在線監測系統中發現3#測點振動速度譜上有16倍主軸轉頻的多次諧波,初步懷疑該轉頻為刀盤上刀片的通過頻率,后確認該主軸刀盤上僅有14個刀片,這說明16倍主軸轉頻并不是刀片的通過頻率。再進一步分析頻譜,發現該16倍主軸轉頻的高次諧波還存在明顯的半倍轉頻邊帶(5Hz),頻譜圖見圖2。

根據軸承缺陷頻率計算公式,計算3#測點軸承缺陷頻率,即:

軸承內圈缺陷頻率=Nb/2×S[1+(Bd/Pd)×cosA]

軸承外圈缺陷頻率=Nb/2×S(1-(Bd/Pd)×cosA)

滾動體缺陷頻率=(Pd/2Bd)×S[1-(Bd/Pd)×cosA]2

保持架缺陷頻率=S/2×[1-(Bd/Pd)×cosA]

式中:Nb——軸承滾動體個數;

S——軸轉速;

圖1 銑面機主軸在線監測系統配置圖

圖2 3#測點軸向振動速度譜

Bd——滾動體直徑;

Pd——滾動體分布圓直徑;

A——接觸角,°。

由于3#測點81164推力軸承的接觸角是90°,即cosA= cos90°=0。那么,推力軸承軸圈缺陷頻率=座圈缺陷頻率=Nb/2×S,滾動體缺陷頻率=(Pd/2Bd)×S,保持架缺陷頻率=S/2。進一步核實81164軸承滾動體個數為32個,所以軸承軸圈缺陷頻率=軸承座圈缺陷頻率=16倍主軸轉頻,保持架缺陷頻率=1/2倍主軸轉頻。也就是說,在線系統中顯示的3#測點振動速度譜上16倍主軸轉頻的高次諧波為81164軸承軸圈和座圈缺陷頻率,5Hz的邊頻帶為81164推力軸承保持架缺陷頻率。

綜上分析,3#測點處81164推力軸承存在損傷。但從振動趨勢上看還比較平穩,建議加強監控,密切跟蹤觀察其振動趨勢。

三、故障跟蹤及拆檢

2011年11月11日在線系統顯示,4個振動測點的加速度包絡總值逐步增大,趨勢有所上升,特別是3#測點的加速度包絡值趨勢變化相對明顯。從11月15日3#測點包絡趨勢變化又趨于平穩。此時,DCS控制室顯示軸承溫度40℃左右。結合點檢人員和現場生產人員的反饋,確認該軸承還可以繼續運行。

12月2日在線系統顯示3#測點加速度包絡值又開始有顯著變化,12月3日加速度包絡值已達到23gE,且加速度包絡譜中81164的座圈、軸圈缺陷頻率占振動能量的主要成分,加速度包絡值持續上升(圖3)。

12月7日DCS控制室顯示主軸軸承溫度已達到53℃,綜合分析判斷81164推力軸承損傷已有明顯惡化趨勢,據此決定對主軸進行更換處理。

圖3 3#測點加速度包絡趨勢圖

12月14日,維修人員拆卸并更換了主軸,發現81164軸承損壞嚴重,其中滾動體和軸承座圈、軸圈均失效。

四、失效分析及技術改進

結合軸承歷史狀況,綜合分析確認此失效模式主要是由于軸承預負荷不足造成的。

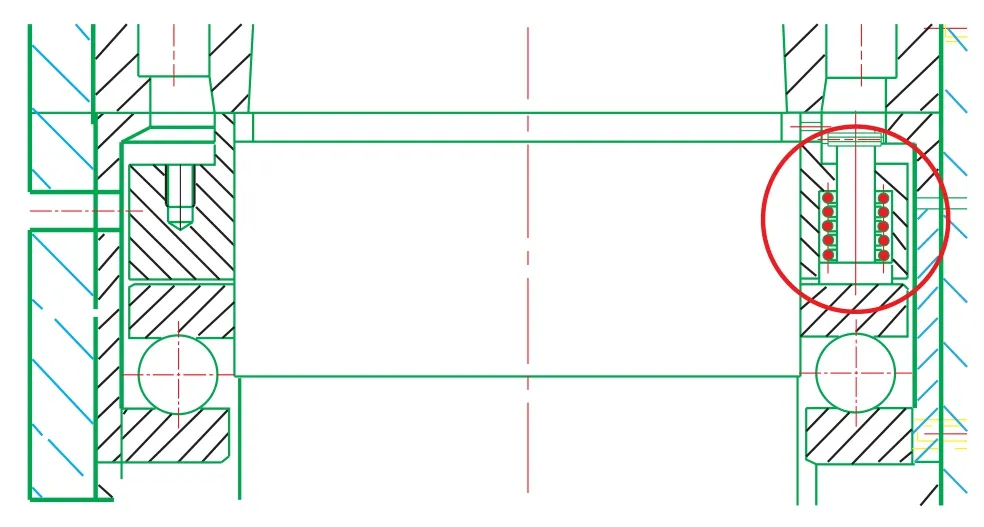

為了解決此問題,通過計算確定需要在軸向上安裝一個可以產生6.37kN的彈簧給予預緊,防止在滾動體和滾道之間產生滑動(圖4)。

圖4 改進后的圖紙

最小軸向負荷(預緊力)計算公式:

Fam=A(n/1000)2=18(595/1000)2=6.37kN

式中:Fam——最小軸向負荷,kN;

A——最小負荷系數;

n——設備實際轉速,r/min。

改造后,設備的MTBF(設備平均故障間隔時間)從以前的3個月提高到8個月,大幅降低了維修成本,設備運行可靠性明顯提高。

五、總結

1.銑面機軸承配置的特殊性,存在兩個推力軸承,推力軸承的缺陷通過頻率與徑向軸承的缺陷通過頻率的特點不同,需要區別分析。

2.在線狀態監測系統為銑面機提供了24h的實時監控,可有效避免嚴重突發事故,并為了解故障現象和分析故障原因提供可靠數據依據,進而實現了設備的預知性維修。