線切割實踐教學中常見問題的處理

杜春平

(桂林航天工業學院,廣西桂林 541004)

線切割實踐教學中常見問題的處理

杜春平

(桂林航天工業學院,廣西桂林 541004)

中走絲線切割加工具有切割效率高、成本低、操作方便等優點,廣泛應用于模具制造和零件加工領域。以DK7732型中走絲線切割機床為依托,闡述其原理,指出教學中常見的問題及相應的解決措施,對進一步搞好電火花線切割實踐教學、促進產學結合具有實際意義。

中走絲線切割加工;DK7732型;常見問題;解決措施

近年來,隨著模具行業的快速發展,電火花線切割加工技術越來越受到人們的重視。電火花線切割加工技術,簡稱線切割/WEDM,其加工過程是利用一根移動著的金屬絲 (鉬絲、鎢絲或銅絲等)作為工具電極,在金屬絲與工件間通以脈沖電流,使之產生脈沖放電來完成切割加工的。根據電極絲的運行速度不同,常將線切割機床分為快走絲、中走絲和慢走絲3種[1]。快走絲線切割機床 (WEDM-HS)電極絲一般以8~10 m/s的走絲速度作高速往復運動,電極絲可重復使用,加工速度較快,產品成本低。低走絲線切割機床 (WEDM-LS)電極絲一般以低于0.2 m/s的走絲速度作單向運動,電極絲放電后不再使用,加工精度高、產品質量好。中走絲線切割機是我國獨創的電火花線切割加工模式,采用類似于單向走絲線切割加工的多次切割加工技術,兼顧產品質量、生產成本和加工效率,大大加強了往復走絲電火花線切割機床的競爭力。文中以蘇州三光科技股份有限公司研發的DK7732型中走絲線切割機為依托,針對其在實踐教學中產生的常見問題進行分析,并找出相應的解決措施。

1 電火花線切割機床工作原理

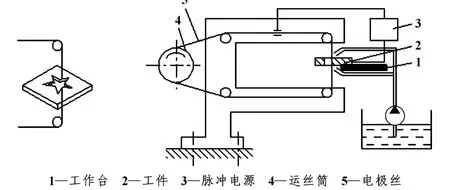

將工件2正確裝夾在工作臺1,電極絲5纏繞在運絲筒4上,并沿運絲筒的回轉方向以特定的速度移動,脈沖電源3正極接工件、負極接電極絲。編寫與切割工件相應的數控程序,經模擬校驗,即可切割加工。在控制系統作用下,工作臺帶著工件按預定控制軌跡作橫向和縱向移動,電極絲以一定的速度往返運動,在電極絲與工件之間加有足夠的、具有一定絕緣性的工作液。通過有效控制電極絲相對工件運動,當電極絲與工件間的距離小到一定程度時 (大約為0.01 mm),其間的介質被電離擊穿出現脈沖放電,產生瞬時高溫 (可高達10 000℃左右),使工件表面的金屬局部熔化乃至氣化,把熔化金屬材料拋出或被液體介質沖走,從而切割成形。線切割機床常采用鉬絲或硬性黃銅絲作為電極絲,某校所配線切割機床主要是采用直徑為0.2 mm的鉬絲。

圖1 電火花線切割機床工作原理示意圖

2 常見問題分析及解決措施

2.1 工件的裝夾和切割路線的選擇

線切割加工是利用電蝕原理加工,電極絲與工件不直接接觸,兩者之間的作用力很小,所需夾緊力不大。初學者在裝夾過程中很不容易把握好這個度,以致夾緊力過大,使工件嚴重變形,或夾緊力過小,使工件移位或者傾斜,造成大量廢品。因此,在教學過程中,要對電加工與機加工進行比較,并根據工件受力情況和毛坯形狀考慮裝夾方法和合理安排切割路線[3]。

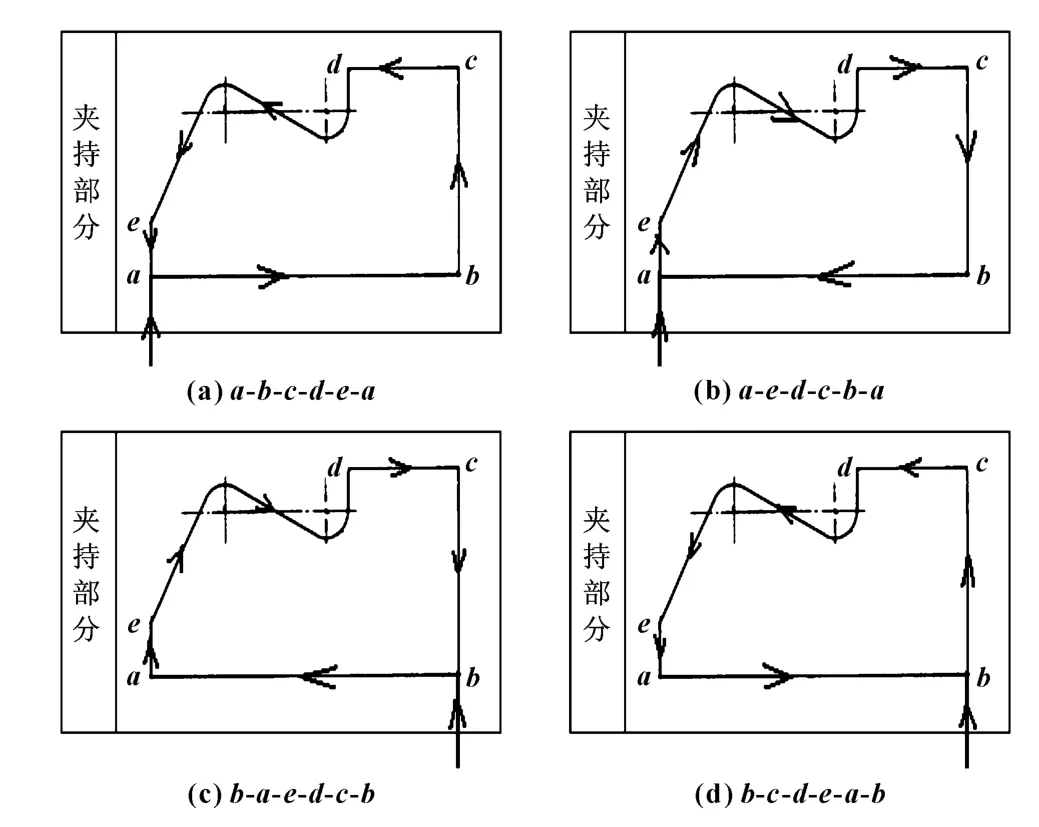

加工如圖2所示零件,學生常采用以下裝夾方式和安排切割路線。通過分析發現,圖2(a)所示路線a-b-c-d-e-a是比較合理的,工件在加工過程中一直保持良好的剛性,不會產生變形,而圖(b)、(c)、(d)則忽略了裝夾的穩定性問題。

圖2 工件的裝夾和切割路線的選擇

其實,在實際生產中還需要考慮材料利用率和切割效率問題。以圖2所示零件為例,若按圖2(a)加工需要對零件的整個周界進行切割,將會造成大量浪費,且切割效率低。為了解決這個問題,常將工件與毛坯共邊,但這涉及對切割工件進行找正問題,因此在教學過程中要引入找正知識。

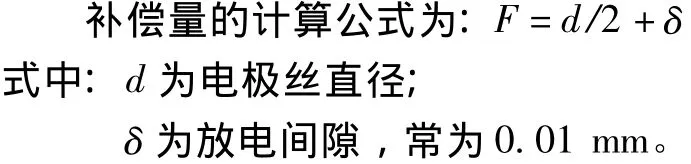

2.2 補償量和補償方向的確定

在實際的加工中,機床是通過控制電極絲的中心來加工的,而工件的尺寸是由電極絲的側邊切出的,導致切割后工件的尺寸與工件所要求的尺寸不一致。為此,編程時需要考慮尺寸補償問題,即尺寸大小和方向的補償。在模具中級工培訓中發現,絕大部分同學在確定尺寸的補償值時一般不會出錯,但在補償方向選擇上容易出錯,導致加工的凸、凹模尺寸超差,無法裝配。偏移的方向視電極絲的運動方向而定,分左偏與右偏兩種,學生在操作中很容易出錯。大量實踐證明,在生成軌跡時通過預設大補償值,確定工件形狀和切割路線的相對位置,以判斷加工工件時電極絲的補償方向,退出重新生成加工軌跡即可。

2.3 斷絲

在線切割加工中,斷絲是一個棘手的問題。一旦出現斷絲,只能重新穿絲,并根據切割情況考慮是按原路徑加工還是反向加工,造成生產效率低,并容易在工件上產生接痕,影響產品質量,甚至造成工件報廢。造成斷絲的因素很多,需要根據鉬絲斷口形貌、工件質量、機床狀態和工人操作水平等實際情況進行綜合分析,找出問題,對癥處理。文中僅對裝絲工藝、電參數選擇等人為因素造成的斷絲進行分析[4-5]。

(1)裝絲質量差引起斷絲。在實踐教學中發現有以下幾種情況會導致裝絲質量差:①很多初學者在裝絲時對電極絲的松緊度把握不當,引起斷絲;②對運絲筒往復運動和正反轉之間的相互關系不清楚,導致電極絲扯斷;③運絲筒兩端處于換向開關以外的鉬絲預留量過少,換向時由于轉動慣性導致斷絲;④運絲筒上裝絲量少,換向開關中間的鉬絲因快速磨損會變得細小,使割縫減小,而運絲筒兩端鉬絲因沒有放電加工,大小不變,致使換向時兩端的鉬絲無法通過割縫而被拉斷。為減少上述斷絲現象的出現,教師在實訓之前應著重講解線切割機床結構和加工原理,并通過以熟帶新的方式讓新入門的學生多看、多想、多總結,逐步上手。另外,在實踐中,作者還總結出良好的裝絲方法,進一步減少了斷絲現象。其具體操作過程為:上絲前空轉運絲筒,觀察其運動規律,在距上絲架左邊緣10 mm附近開始上絲并使用緊絲輪緊絲,調節左、右撞塊,使鉬絲兩端余量2~3 mm(若加工高厚零件還可適當加大),使用一段時間后就將換向行程開關向里移動一點,讓換向位置避開電極絲直徑驟變處,并保證絲筒換向時能及時切斷高頻電源。

(2)電參數選擇不合理引起斷絲。初學者缺乏電參數對工件厚度、加工精度的影響這方面的實踐經驗,盲目調節各項參數,容易斷絲。一般情況下,加工電流、脈沖寬度、進給速度、變頻跟蹤調節不當都是造成斷絲的重要原因。以加工大厚度工件為例,電參數的選擇如下:加工電流控制在2.5~3 A,脈沖寬度選64μs,絲速為4m/s,進給速度調至3~5m/s,間隔比選6μs,分組脈沖和分組間隔比設置為0即可。

(3)切割路徑選擇不當,造成斷絲。如圖2所示的4種切割路線中,圖 (b)、(c)、(d)3種路線沒有考慮到工件在切割過程中容易變形將鉬絲夾斷。另外,在加工結束時,工件掉落也會打斷鉬絲,故可采用吸鐵石、支撐塊等方法來保證工件的平衡,待加工完成之后再取下工件。

2.4 工件質量差

線切割產品質量的好壞直接關系著其能否在制造業中占有一席之地。線切割產品的質量主要受機械系統、工件、工作液、電極絲、電參數、工藝流程及操作員水平等多方面的因素影響[6]。文中僅舉例加以說明。按圖2(b)所示安排切割路徑,在加工中工件內部應力將不平衡,會造成工件變形,致使加工后的零件一邊細致、一邊粗糙,產生不合格零件。另外,在線切割培訓中發現很多學生不清楚如何選擇切入點,使加工后的產品表面留有接痕。切入點是電極絲開始切割成品零件的第一點,應盡可能選在切割表面的拐角處,如直線與直線的交點或直線與圓弧的交點或切點。如果沒有這些點,則選擇精度要求不高且便于鉗工修整的位置切入[7-8]。因此,為了獲得良好制件,綜合考慮切入點和切割路徑對產品質量的影響,按圖2(a)進行加工是最為合理的。

3 結束語

線切割加工是現代模具加工中不可缺少的加工方法,但其產品質量還跟不上模具行業的發展步伐。因此,在實際切割中,要熟悉機床結構、原理,對常見問題加以分析總結,優化加工參數和工藝流程,不斷提高線切割產品質量,擴大其應用前景。

[1]朱宏安.我國電火花線切割的發展趨勢[J].科技資訊,2010(17):139.

[2]王玉玲.淺談電火花線切割加工[J].機械工程與自動化,2009(3):174-175.

[3]李鈞.高速走絲線切割實習教學中的常見問題[J].職業與教育,2010(9):62 -63.

[4]寧傳華,黃躍.線切割加工中斷絲的原因分析與預防[J].南方農機,2011(5):38 -39.

[5]王文武.快走絲線切割機床高頻電源故障及斷絲原因探析[J].機電技術,2011(10):95-96.

[6]王欣.線切割加工零件常見質量問題的分析與解決方案[J].機械工程與自動化,2012(3):186 -187.

[7]謝冬和.DK7732型電火花線切割機加工技術的改進[J].模具工業,2011(9):72 -75.

[8]任成高,申曉龍,龍華.線切割加工模具表面粗糙度的研究與應用[J].機電產品開發與創新,2011(5):163-165.

TG661

B

1001-3881(2014)10-209-2

10.3969/j.issn.1001 -3881.2014.10.065

2012-09-12

2014年度廣西高等教育教學改革工程立項項目 (2014JGB271);2013年度廣西高等教育教學改革工程立項項目(2013JGB282)

杜春平 (1975—),男,碩士,高級實驗師,研究方向為材料加工工程。E-mail:ilxdu@126.com。