發動機缸體加工熱分析方法研究

喬印虎,張春燕,汪濤,陳杰平,緱瑞賓

(安徽科技學院機械工程學院,安徽鳳陽 233100)

發動機缸體加工熱分析方法研究

喬印虎,張春燕,汪濤,陳杰平,緱瑞賓

(安徽科技學院機械工程學院,安徽鳳陽 233100)

對發動機缸體的數控加工工藝進行了規劃。為提高加工質量,以其中銑削頂平面為例,用有限元法研究加工過程中切削熱對工件變形的影響,進行了有限元仿真,根據仿真結果改變加工工藝參數。

發動機缸體;加工工藝;加工精度;有限元熱分析

2 工藝規程設計與精銑頂平面分析

2.1 工藝路線

依據粗基準面的選擇原則和精基準面的選擇原則對加工階段進行劃分,包括粗加工階段、半精加工階段、精加工階段、光整加工階段,工藝路線方案如下:

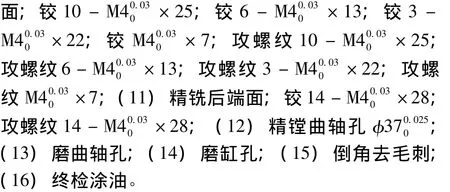

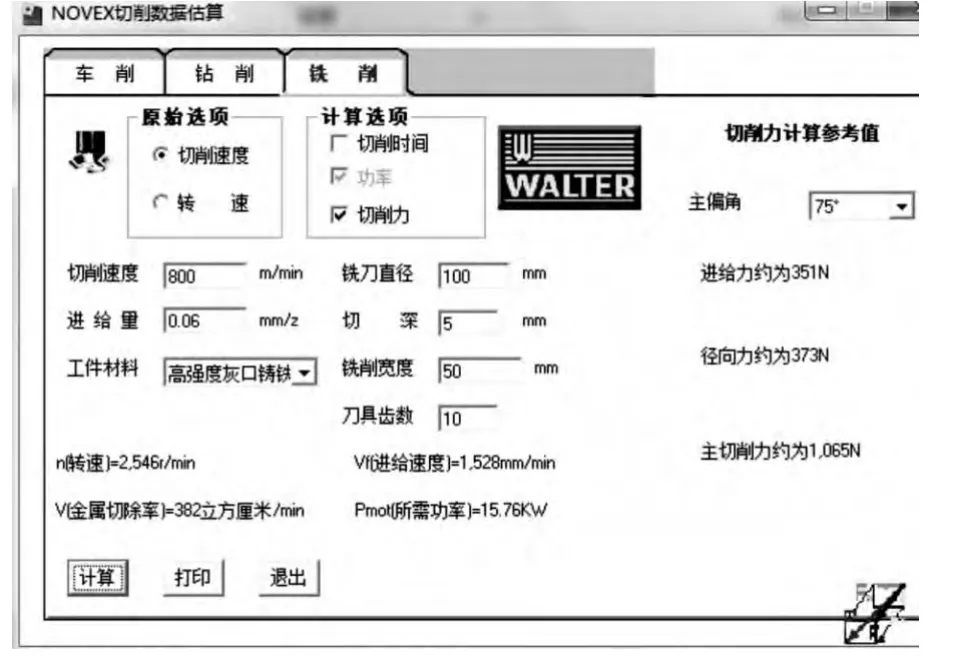

2.2 精銑頂平面計算

圖1 加工參數設置

3 加工過程的熱分析

3.1 熱力學基本理論

加工過程主要的傳熱方式為熱傳導,用公式(1)表示,其次是熱對流,用公式 (2)表示。熱傳導是兩個接觸物體之間的能量交換或者一個物體內部由于溫度梯度而引起的內部能量交換。熱對流是物體與周圍介質之間發生的熱交換,周圍介質 (如空氣或水)的流動帶走物體的熱量,產生熱交換,對流作為表面邊界條件施加[6]。

式中:q為熱流率,k為熱傳導率,A為熱傳導面積,ΔT/L為熱傳導方向的熱梯度。

式中:q為熱流率,h為對流換熱系數,A為對流表面面積,ΔT=Ts-T∞,Ts為對流表面溫度,T∞為環境流體溫度。

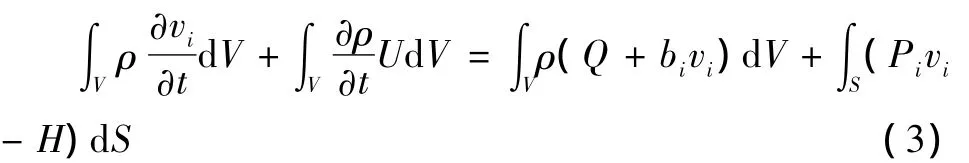

對體積為V、邊界為S的連續介質,其能量守恒方程為[7]:

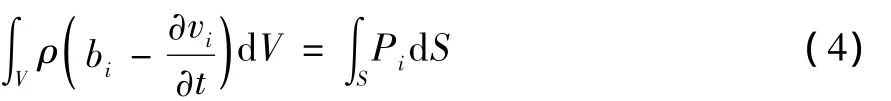

式中:vi是速度場,U為給定能量;Q為給定體積熱流;bi為給定體積力;Pi為單位面積上的邊界力;H為邊界S上的單位面積的熱流強度。對體積為V、密度為ρ的連續介質,可建立積分力平衡方程。即:

引入柯西應力分量σij,壓力可用柯西應力表示為:

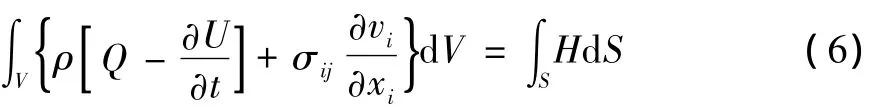

式中:ni表示表面S的單位法線方向。將力平衡方程引入能量守恒方程 (3),可得到熱-機耦合的能量守恒方程。

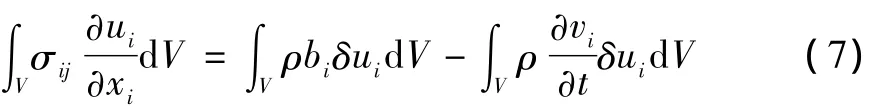

依據虛功原理,建立結構位移ui的方程式:

假設忽略慣性項的影響,則式 (7)右端第二項可去掉。并且假設物體的能量方程和力平衡方程都是建立在當前的構型上,則可用弱耦合的增量非線性有限元法處理熱-機耦合問題。

3.2 熱分析有限元方法

3.2.1 熱分析塊體單元

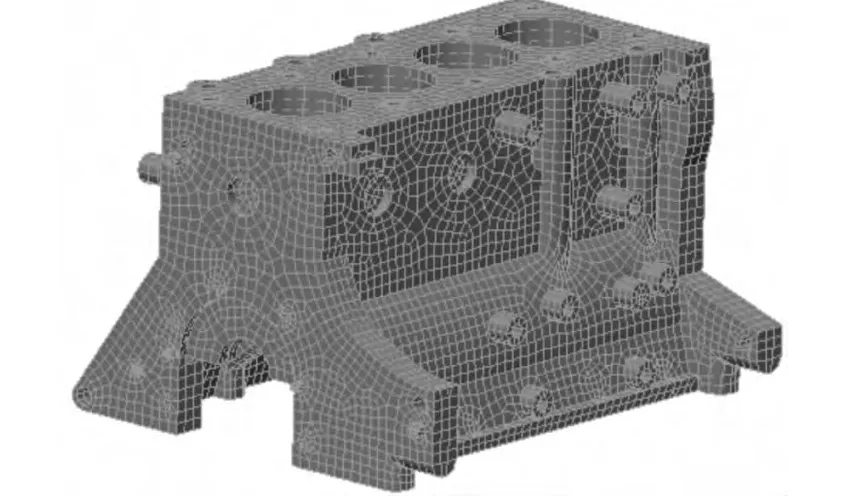

在ALGOR軟件中,將缸體按有限元方法劃分網格,如圖2所示,形成8節點單元并檢驗模型,每個節點有一個溫度自由度,考慮與溫度相關的各向同性、各向異性材料性能,定義包含中節點,包含中節點的六面體單元為20節點六面體單元,進入Result環境確定適當的節點號。

圖2 待加工缸體有限元模型

3.2.2 熱流率計算方法

選擇與“Heat Flow Calculation”相對應的下拉式菜單中的選項;“Projected at Centroid”:零件的熱通量由節點溫度通過傅里葉法計算得到; “Nonlinear Based on BC”,承受對流或輻射載荷的零件外表面的熱通量,通過對流或輻射邊界條件的輸入參數以及節點溫度得到,對內表面的熱流率沒有影響;“Linear Based on BC”:與“Nonlinear Based on BC”計算方法類似,只是承受輻射載荷作用表面的熱通量將被線性化,為得到輻射或對流邊界上準確的熱通量輸出,可以利用“Nonlinear Based on BC”或“Linear Based on BC”選項。

3.2.3 分析步驟

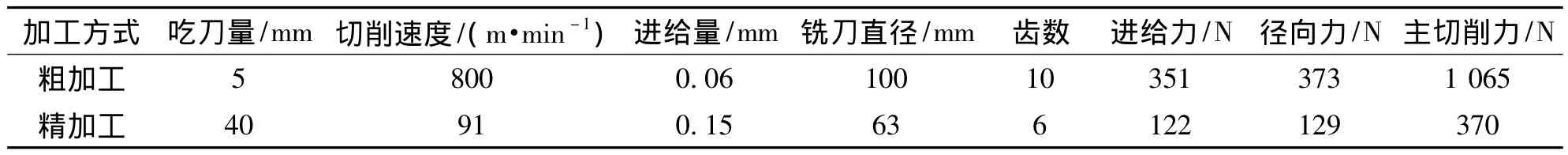

銑刀參數見表1。

表1 銑刀參數

打開模型。在 Pro/E中建模,將模型保存為*.igs格式。啟動ALGOR,分析類型選擇穩態熱傳導,打開缸體模型:(1)劃分網格;(2)修改單位系統,Unit Systm選擇自定義,修改 Enrgy單位為Btu,確定;(3)定義材料。選擇材料Iron,Gray Cast ASTM A-48 Grade 25;(4)指定溫度邊界,指定溫度,輸入Magnitude=1 278;(5)施加對流界面。選擇所有暴露在空氣中的面,右擊鼠標,選擇添加→表面對流載荷,點擊Calculate,將通過流體參數計算對流換熱系數,在“總體”面板中輸入流速17.6,在“流體屬性”面板中,輸入如下參數:質量: 1.167×10-7;動力黏滯系數:2.56×10-9;導熱系數:3.5×10-7;比熱:92.8。再設置對流換熱系數為1.829×10-6。設置約束條件、施加載荷并設置求解參數,保存并由Perform Analysis求解。

3.3 結果分析

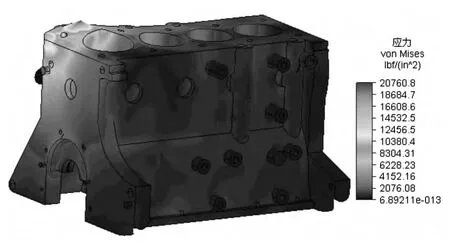

通過圖3、4可以看出:粗加工與精加工時,熱應力結果不同。除了可以輸出熱應力結果外,還能輸出切削溫度、變形量的值。正如經典理論所描述,最高溫度出現在距離刀尖一定距離的位置。利用ALGOR后處理技術得到粗、精加工的應力分布,精加工時熱應力較小,這與實際加工是相符的,證明了該有限元模型的有效性和合理性。

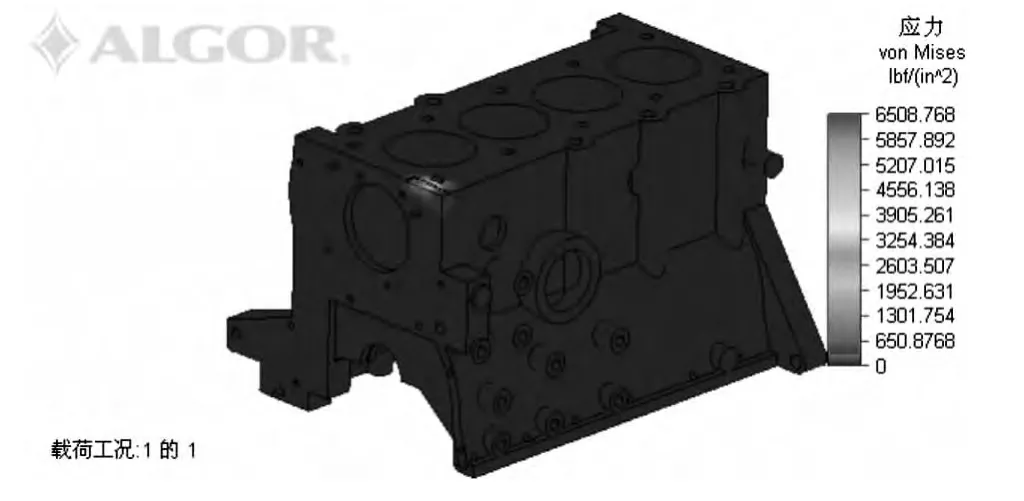

圖3 粗加工時熱應力

圖4 精加工時熱應力

4 結論

采用有限元方法對發動機缸體切削過程進行了模擬,并分析了切削時應力的分布情況,所得結果與傳統切削理論相符。其模擬結果可以指導切削條件的合理確定、刀具幾何參數及切削用量的合理選擇,從而提高刀具壽命、降低生產成本。金屬切削加工過程涉及到彈、塑性變形、斷裂、劇烈摩擦、相變以及刀具磨損等,這些現象是相互影響、相互關聯的。盡管切削加工的有限元模擬與實際相比還有不足,但是該技術已成為今后發展的主要方向。

參考文獻:

【1】王良.我國航空發動機制造技術的現狀與挑戰[J].航空制造技術,2008,25(S1):32-37.

【2】唐志濤,劉戰強,艾興,等.金屬切削加工熱彈塑性大變形有限元理論及關鍵技術研究[J].中國機械工程,2007,18(6):746-751.

【3】陸郁,廖最巧.應用有限元分析優化缸體曲軸孔精鏜加工[J].裝備制造技術,2011(10):141-144.

【4】馮勇,汪木蘭,王保升.高速切削熱及溫度預測研究進展[J].機械設計與制造,2012(5):261-263.

【5】李洪.機械加工工藝手冊[M].北京:北京出版社1999.

【6】寇曉東.ALGOR結構分析高級教程[M].北京:清華大學出版社,2008.

【7】李目,陳蔚芳.銑削加工中工件變形仿真預測方法研究[J].機械制造,2010,48(1):51-54.

Study on Thermal Analysis Method for Engine Block Machining

QIAO Yinhu,ZHANG Chunyan,WANG Tao,CHEN Jieping,GOU Ruibin

(Anhui Science and Technology University,Fengyang Anhui 233100,China)

The CNC machining process of the engine block was designed.Taking the milling top plane as example,the finite element simulation was used to study the thermal deformation of the engine block.Then the processing parameters were changed to reduce the thermal impact on the workpiece to improve processing quality.

Engine block;Machining process;Machining precision;Finite element thermal analysis

[5]可以確定:底面的加工方案為銑平面:粗銑 (IT9),粗糙度為6.3 μm,一般不淬硬的平面,精銑的粗糙度可以較小。

TH061

A

1001-3881(2014)8-009-3

10.3969/j.issn.1001-3881.2014.08.004

2013-02-20

國家自然科學基金項目 (61164012);安徽科技學院重點建設學科 (AKXK20102-5);安徽科技學院青年基金(ZRC2013337);安徽省優秀青年人才基金重點項目 (2013SQRL062ZD)

喬印虎 (1979—),男,在讀博士,講師,主要研究方向為數控與檢測、汽車、風電葉片。E-mail:qyh7926@ 163.com。

發動機作為汽車的五大部件之一,其制造在汽車工業中具有舉足輕重的地位。同樣,在新一代航空發動機性能的提高中,制造技術與材料的貢獻率為50%~70%;在發動機減重的貢獻率中,制造技術和材料的貢獻率占70%~80%,這充分表明材料與工藝是制約新一代航空發動機發展的關鍵技術[1]。切削加工過程是一個復雜的強熱力耦合的動態物理過程,借助數值仿真技術,特別是有限元法,可有效預測熱力耦合作用下的切屑形態,工件、刀具以及切屑中的非均勻應力場、應變場和溫度場,以及切削力、刀具磨損,工件加工表層殘余應力等一些物理量的分布情況,進行工藝參數優化。唐志濤等[2]導出了熱彈塑性大變形耦合控制方程,建立了正交切削加工鋁合金7050T7451有限元模型,對切屑形態、切削力、切削溫度以及應力場和應變場等物理量的分布進行了有效預測。陸郁等人[3]介紹了有限元軟件 Advantedge在研究機加工工藝參數對切削性能影響方面的運用,通過比較仿真計算結果,從中得出各種切削加工性能指標,從而優化加工參數,并通過實例——缸體曲軸孔的精鏜加工,闡述了仿真方法。數值仿真技術已成為國內外眾多學者研究切削熱的主要方法,理論不斷發展深入[4]。

1 發動機缸體零件分析

有3組加工:底面、側面3個孔,頂面的4個孔以及左視圖上的2個孔。以底面為主要加工的表面,有底面的銑加工;另一組加工是側面的曲軸孔;以頂面為主要加工的表面,有頂面的銑加工;以前端面為主要加工表面,有斜面的銑加工;以后端面為主要加工表面,有端面的銑加工;以曲軸聯接面為主要加工表面,有端面的銑加工。