重載減速機齒輪裂紋處理

袁柏峰,廖甘標

(中國石油化工股份有限公司廣州分公司,廣東廣州 510726)

重載減速機齒輪裂紋處理

袁柏峰,廖甘標

(中國石油化工股份有限公司廣州分公司,廣東廣州 510726)

一臺進口擠壓造粒系統的融熔泵減速機齒輪出現貫穿性裂紋,裂紋沿軸向長192 mm,齒輪損壞導致造粒系統停產。分析了齒輪裂紋產生原因,對比了各種輪齒修復方案,重點介紹了齒輪冷焊修復的過程及注意事項。通過生產實踐檢驗,冷焊修復方法是齒輪修復的一種經濟可行的應急措施。

齒輪泵;重載減速機;裂紋;冷焊

聚丙烯融熔泵減速機是擠壓造粒系統的重要設備,某廠的造粒系統在2013年1月檢查時發現此減速機的三級減速大齒輪有1條長裂紋,因齒輪沒有備件,加工新齒輪周期長,為不影響生產,采用冷焊技術對齒輪進行修復。

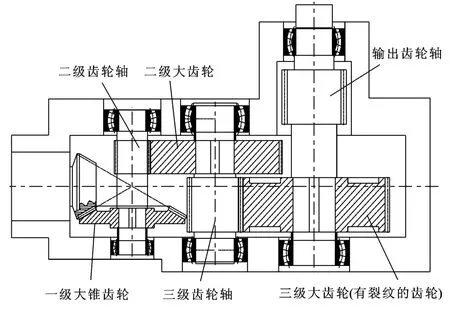

齒輪箱三級減速,傳動比為1∶22.7,出現裂紋的齒輪為第三級減速的大齒輪,齒輪為圓柱斜齒輪,齒圈式結構,齒圈厚度30 mm,兩側輻板厚20 mm,齒輪模數11,齒數68,齒寬262 mm,螺旋角12.5°,材質20CrMo。

1 裂紋產生的原因分析

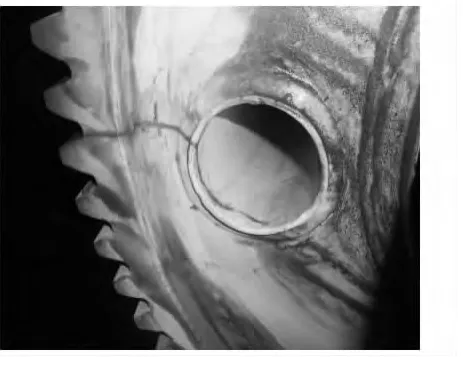

齒輪損壞情況:輪齒受力面一側端部節圓附近有麻坑,麻坑背部齒根處有裂紋向兩邊擴展,一邊沿輪齒斜向上延伸到齒頂后沿受力面往別一端擴展,長度約192 mm,約占齒長2/3,裂紋另一端沿輻板延伸約100 mm,后來在修復去除裂紋時發現這些裂紋都為貫穿性裂紋,裂紋裂透齒圈和輻板。損壞的齒輪位置如圖1如示,對齒面和腹板側面裂紋情況進行了著色檢查,齒面裂紋如圖2所示,輻板裂紋如圖3所示。

圖1 齒輪箱結構圖

圖2 齒面裂紋

圖3 輻板裂紋

1.1 齒輪裝配調整不當

觀察損壞的齒輪,大部分輪齒受力面同一側近端部都存在或大或小的麻坑,輪齒中間部分到另一端都沒有發現麻坑,說明齒輪裝配時兩齒輪軸之間存在平行度誤差,使輪齒在整個齒寬上受力不均勻,出現“一端接觸”現象,從而在部分區域存在應力集中。

1.2 重載且負荷波動大

減速箱聯接擠壓機融熔泵,作用是對融熔的樹脂增壓,屬低速重載型減速箱。由于融熔泵的介質為各種不同牌號樹脂,樹脂的融指相差較大,導致減速機傳遞扭矩變化大。2003年,還進行了擠壓機擴能改造,整機生產能力從13.3 t/h擴大到15.5 t/h,但這臺減速機沒有改造,使設備處于滿負荷,甚至超負荷運行,以上因素都容易使齒輪產生疲勞裂紋。

1.3 齒面熱處理不當

經檢測,輪齒工作面的硬度在HRC45左右,齒頂表面硬度為HRC53,齒面比齒頂的硬度明顯較低,原因可能是由于齒面磨損較大。對于重載齒輪,硬度通常應在HRC56以上,才能有較好的耐磨性和抗疲勞能力。相比而言,這個齒輪的硬度明顯偏低,容易在應力集中部分出現點蝕。

從以上可知,在齒輪熱處理后齒面硬度不夠,在重載荷的交變應力作用下,應力集中區出現麻坑和微裂紋,微裂紋擴展形成以上狀況。如果沒及時發現裂紋,可能會進一步發展成斷齒事故,還可能引起其他齒輪的損環,甚至損壞整個齒輪箱。

2 冷焊修理

2.1 方案比選

融熔泵減速器是擠壓造粒系統的重要設備,減速器發生故障后整條造粒線都要停產,而新制造一個齒輪的生產周期至少2個月,停產將嚴重影響工廠經濟效益,為減少對生產的影響,縮短檢修時間,決定對齒輪進行修復處理,保證新齒輪到廠前能維持裝置生產。

目前常用的齒輪修復方法有:換向法,鑲齒法,堆焊法。換向法適用于齒輪面單面磨損,可將齒輪調換位置翻轉180°使用其未磨損一面,因該齒輪的裂紋在齒的工作面和背面都有,且是貫穿性裂紋,明顯不能采用換向法。鑲齒法不論是開燕尾槽安裝還是焊接安裝都要求齒根部完好且有較高的強度,通常適用于負荷不大、轉速不高的場合,該齒輪因裂紋貫穿齒根,且為重載齒輪,因此鑲齒法也不適合。由于此齒輪材質焊接性能較差,如采用普通的堆焊法,焊接熱量大,焊接件易產生較大的變形,齒圈式結構的齒圈剛性差,焊接變形會更大,對有精密傳動要求的齒輪明顯不合適,為此,采用冷焊技術對齒輪進行修復。

2.2 修復工藝

2.2.1 焊接工藝

為保證齒輪表面的硬度和齒輪不發生大的熱變形,選用冷焊工藝。所謂冷焊就是焊前不預熱、焊后不保溫,采用小參數進行焊接。

焊接方法:氬弧焊。

焊絲:德國產12CrNi,φ1.2 mm。

焊接電流:70 A。

焊接注意事項:間斷焊,控制焊接溫度,不超溫。

2.2.2修復過程

(1)清理裂紋,打磨焊接面。清理裂紋前在齒圈端面用30 mm厚鋼板做剛性固定,以減少以后施工產生變形。用φ2.0 mm碳弧氣刨清理掉全部裂紋。氣刨時,宜采用小電流,并間斷施工,盡量減少變形和熱影響區。去除裂紋后用手工砂輪機打磨修整,修磨目的是把碳刨面的氧化層和熱影響區磨掉,約磨去 1.5 mm厚。在清理打磨裂紋時,要注意保留齒頂和齒根沒有損傷的部分,以此作為修復的基準面。打磨后著色探傷,確認沒有殘余裂紋。清理完裂紋后的齒輪如圖4。

圖4 清理裂紋后的齒輪

(2)焊接輪齒。因為焊接量大,為減小焊接應力與變形,應采用多道、多層、多段的間斷焊接方法。從沒在裂紋的殘齒處開始焊,焊出齒圈底部,焊完要對焊縫進行檢查,確認沒有裂紋。焊完底部后沿齒高逐層焊接,直到焊完整個齒。要嚴格按焊接工藝焊接,嚴控電流和焊接熱影響區的溫度。

(3)焊接加強板。考慮到腹板出現裂紋側受力大,為加強齒圈強度,在齒圈下部腹板上焊接一塊加強板(見圖5)。

圖5 樣板檢查齒形

(4)粗磨齒輪。在焊接齒輪的同時,根據齒輪的相關參數制做齒形樣板,以備磨齒輪時檢驗齒輪外形。齒形樣板用線切割加工,為保證焊接新齒與相鄰齒之間的相對位置,齒形樣板必須跨3個齒。粗磨可用較粗的砂輪手工修磨,修磨過程用齒形樣板做參考。

(5)精磨齒輪。用細粒度砂輪對齒輪進一步修磨,修磨時還是以齒形樣板做基準,在齒輪上涂上藍丹,檢查齒輪和齒形樣板之間的貼合度。在精磨齒輪時,要注意檢查新焊齒兩側鄰近的齒輪。由于焊接過程必然會引起熱變形,鄰近齒的位置會發生輕微變化,用樣板檢查,如發現鄰近齒發生變形,應先對鄰近齒進行修磨,避免影響新齒的齒形檢查。齒形檢查見圖5。精磨齒輪后,測量齒面硬度為HRC42~46,硬度較低。

(6)裝配修形。通過精磨齒輪,齒輪已具備基本的外形尺寸,為了使齒面實際接觸狀況達到要求,還需對齒輪進行修形。將修復的齒輪裝配到齒輪箱上,涂上紅丹檢查齒輪工作面接觸狀況,用手工砂輪機將影響接觸的高點去除。

3 強度校核

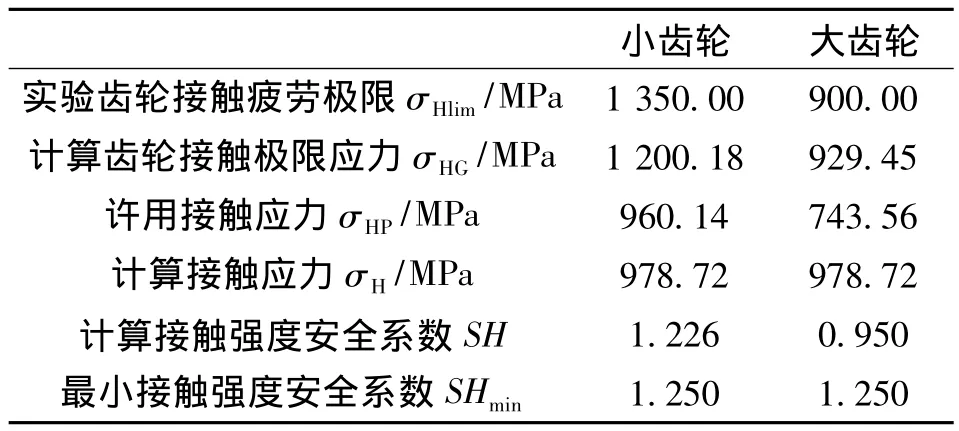

考慮到齒輪修復材質與原齒輪不同,且表面沒法做熱處理,硬度偏低,依據GB/T 3480-97《漸開線圓柱齒輪承載能力計算方法》對齒輪修復后接觸強度進行校核。

按輸入功率540 kW,輸入轉速1 311 r/min的額定工況進行校核。通過輸入基本參數、齒輪幾何參數、材料及熱處理參數 (齒輪硬度按HRC45)、接觸強度計算系統、彎曲強度計算系統等對接觸強度和彎曲強度進行核算。

接觸應力

式中:σH為接觸應力,ZD單對齒嚙合系數,σHP為許用接觸應力,KA、Kv、KHβ、KHα分別為使用系數、動載系數、齒向載荷分布系數、齒間載荷分配系數。

計算結果見表1。

表1 接觸強度計算結果

從以上計算結果可知,計算接觸強度安全系數小于最小接觸強度安全系數,焊接齒輪的接觸強度不足于滿足額定工況運行要求,為此決定修復齒輪運行期間,安排生產融熔指數高的樹脂,控制齒輪箱輸入電機的電流來控制齒輪的工作負荷。

4 結束語

修復后的齒輪箱運行平穩,振動等運行參數和修復前沒什么區別,滿足設備安全穩定運行的要求。齒輪箱投用后1周,打開檢查孔檢查,沒發現裂紋等異常。設備運行約兩個月,新做的齒輪到貨,對修復的齒輪進行了更換。此次修復齒輪用最少的費用投入解決了生產難題,滿足了在制做新齒輪期間維持生產的要求,說明此種冷焊修復方法作為一種處理設備缺陷的臨時措施效果明顯,值得推廣。

【1】康蕊林.減速箱齒輪斷裂分析[J].建筑機械化,2012 (12):79-80.

【2】石萬凱,湯慶儒.基于裂紋擴展的齒輪彎曲疲勞壽命仿真分析[J].蘭州理工大學學報,2012(12):30-33.

【3】胡小其,秦昊.齒輪斷裂失效機理分析[J].裝備制造技術,2012(10):168-170.

TH132.46

B

1001-3881(2014)8-141-2

10.3969/j.issn.1001-3881.2014.08.045

2013-07-04

袁柏峰,男,工學學士,高級工程師,從事設備管理工作。E-mail:yuanbf.gzsh@sinopec.com。