多變量故障診斷方法在危廢焚燒系統中的應用

于淑芬,杜燎原,崔天鑫,王茜,張毅

(北京機電院高技術股份有限公司,北京 100027)

多變量故障診斷方法在危廢焚燒系統中的應用

于淑芬,杜燎原,崔天鑫,王茜,張毅

(北京機電院高技術股份有限公司,北京 100027)

分析了當前工業危險廢物(含醫療廢物)焚燒處理主要工藝過程的特征,以及對電氣自控系統穩定性和容錯性的控制要求和常用的控制方法。針對系統“故障”的概念和診斷,提出了基于多變量數據處理技術的故障診斷的方法。介紹了系統硬件選型及搭建和算法程序:故障診斷系統的硬件基于SIEMENS S7 414-H系列PLC,利用多變量數據綜合的處理技術對故障進行綜合判斷和定位,對焚燒系統的工藝參數和過程進行精確診斷,并提出了基于專家庫的故障處理策略。

故障診斷;危廢焚燒;多變量

隨著我國工業化進程的加快,大量危險廢棄物的增加及對環境造成的破壞,已經成為我國環境保護領域面臨的重要問題。黨的“十八大”提出了全面建成小康社會的目標以及“五位一體”協調發展規劃,將生態文明建設的重要性提到空前的高度,也對環境保護工作提出了更高的要求。

危險廢物特別是工業危險廢棄物(含醫療廢物),對人類的居住環境和生活造成了巨大的威脅,必須經過減量化無害化處理。作為當前工業危廢處理領域廣泛采用的一類較成熟的技術,回轉窯焚燒處理工藝已經在幾十個危廢焚燒的項目中得到了有效應用。

為了保證焚燒系統正常穩定運行,對系統的故障診斷方法和處理措施的研究已成為一個重要的課題。本文針對焚燒系統主要工藝段的不同特點,綜合利用多個傳感器的信息,制訂了不同的判斷規則,以提高故障診斷系統的準確性和有效性。

1 故障診斷的概念和方法

在工業控制系統中,為了實現所要求的控制指標,通常可以利用標準的過程控制器(如PID控制器)。通過控制器來補償過程中的干擾和過程變化產生的影響,達到期望的控制目標。但對于有些過程的變化,控制器的輸出往往不能使被控對象恢復到所容許的狀態,不能達到期望的目標。這些過程的變化,就被稱為故障。

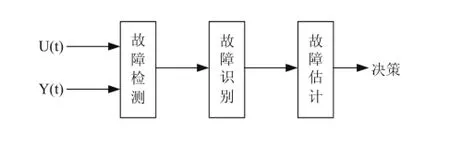

一般來說,工業過程控制系統中的故障類型包括過程參數的變化、干擾參數的變化、執行器的問題和傳感器的問題等[1]。故障診斷系統在功能上應包括故障檢測、故障識別、故障估計等環節[2](如圖1所示)。

2 回轉窯危廢焚燒處理工藝

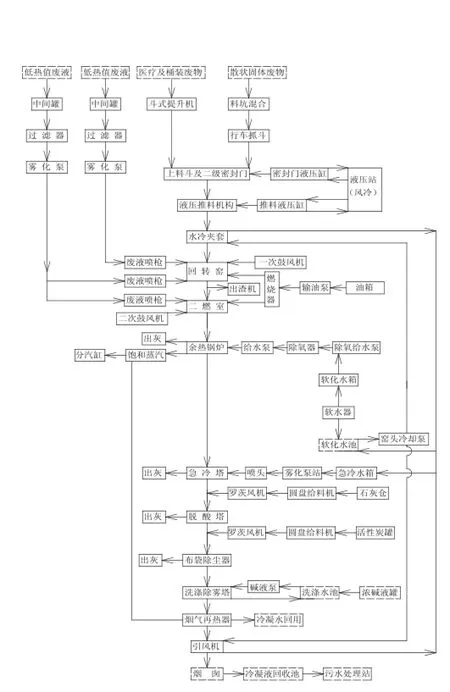

焚燒系統根據工藝過程可分為:來料預處理系統、廢物進料系統、回轉窯焚燒系統、二燃室焚燒系統、余熱利用系統、尾氣處理(含急冷、除塵、脫酸、排放等過程)系統、助燃系統、公輔設備系統等。回轉窯危廢焚燒處理系統的典型工藝流程見圖2。

圖1 故障診斷系統功能示意圖

圖2 回轉窯危廢焚燒處理系統

3 電氣和控制系統配置的基本要求

總體來講,焚燒爐工藝的電控要求為:二級負荷供電,采用智能儀表系統,控制系統要求采用冗余控制器或DCS系統。

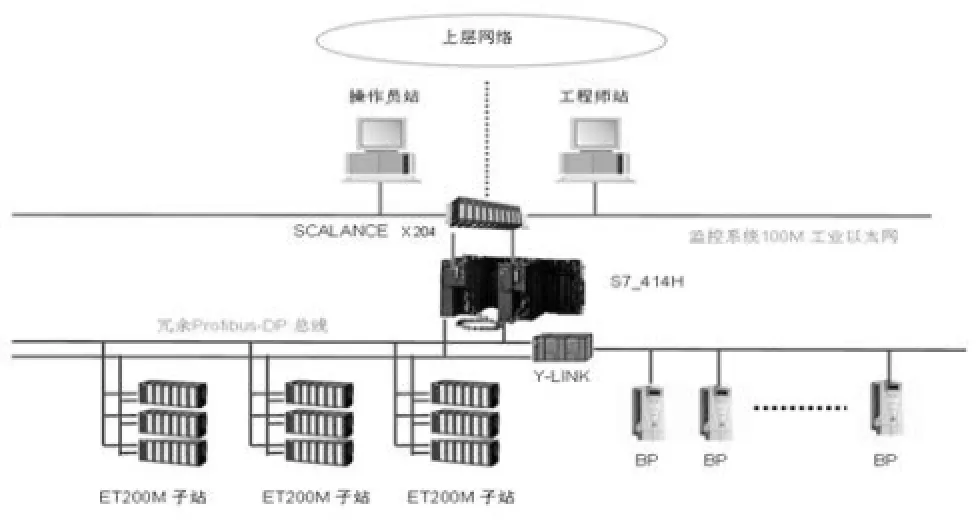

穩定可靠的處理器是故障診斷系統的基本要求和根本保證。一般來講,為了保證CPU穩定運行,需要配置高性能和高可靠性的PLC處理器。控制系統構架如圖3所示,S7-400H處理器采用冗余配置的容錯自動化系統,按照熱備用模式中的活動狀態冗余性原理來運行。如果主控制器發生了故障,備用控制器就會對過程實施全面控制,自動同步用戶程序、數據塊、過程映像、內部輸入(定時器、計數器、存儲器位)等,并接管集中管理控制功能、切換輸入/輸出配置,使系統無間斷運行。

圖3 控制系統構架圖

4 焚燒爐系統故障診斷方法

4.1 焚燒爐系統的故障類型

焚燒爐系統的故障類型大體可分為電氣設備的故障、控制系統的故障、傳感器的故障、工藝系統參數偏離窯頭故冷卻障泵等。

(1)電氣設備的故障

電氣設備的故障主要包括電機故障和負載線路的故倉障等。斷路器或馬達啟動器的短路保護、熱繼電器的炭過罐載保護等措施,實現了對設備主回路的直接保護。同時,通過對故障信號的采集,控制器在程序中判斷輸出對電機的“斷開”命令,起到對“現場級”設備的直接保液罐護。此類故障診斷基于對特定設備故障點的檢測,定位準確,保護及時可靠,故障處理的措施也簡單易行。

(2)控制系統的故障

控制系統的故障包括CPU的故障、通訊網絡的故障、各類模塊的故障等幾類。網絡和模塊的故障可通過CPU對模塊的診斷功能,在診斷字中得到相應的故障信息,作為判斷模塊和網絡狀態的基本依據。

(3)傳感器的故障

過程工業中的儀表主要有溫度、壓力、物(液)位、流量、成分等幾類。傳感器故障主要包括測量元件的故障、傳感器故障、線路故障等。對于這幾類故障的診斷,主要依靠控制系統對儀表測量值的診斷來實現。傳感器的故障可以通過控制系統對傳感器的信號采集的范圍以及獲取的狀態字來判斷。傳感器數據串入聯鎖控制回路的前提條件之一是其要工作在正常的測量范圍之內。判定為異常數值狀態的傳感器,其數值首先要從聯鎖回路中分離,聯鎖自動程序自動切換到手動控制狀態,并且應對聯鎖設備或執行器進行狀態跟蹤,以尾速運行。故障排除從測量元件的故障、傳感器故障、線路故障、回路保險、測量通道故障等方面依次排查。

(4)工藝系統參數偏離故障

系統參數偏離故障包括在正常起爐、正常運行、正常停車等環節和過程中,系統的運行參數偏離正常允許數據范圍的各種異常情況。

4.2 系統故障診斷分析

根據焚燒系統的特點,對重要的工藝段進行分析并介紹如何利用多個傳感器數據信息對系統故障進行分析的原理和實現方法。

(1)固體廢物自動進料系統的故障診斷

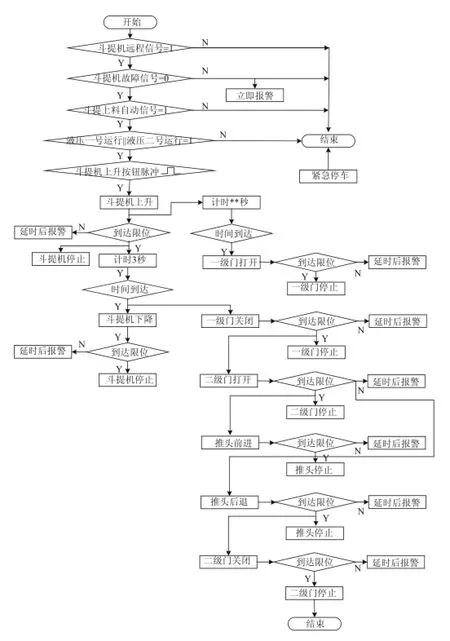

固體廢物典型的進料系統包括斗提電機、液壓站(兩臺液壓泵一用一備,以及液壓缸電磁閥等),以及一、二級密封門及推料機等。斗提電機設置上升位置和下降位置的限位開關;一級門、二級門設置打開和關閉位置的限位開關;推料機設置前進和后退位置的限位開關。一個典型的進料周期為:斗提機帶動上料斗開始上升,約十幾秒之后一級門打開,料斗繼續上升到限位后靜置,等待數秒后開始下降直到最低點,同時一級門關閉,到達限位后二級門打開,二級門到達限位后推料機前進,到達前進限位位置后返回,最后二級門關閉,整個周期結束。

控制上涉及對電機、密封門、推料機的正反車啟停控制和運行狀態、限位開關狀態、設備運行時間和次數等的信號采集和輸出控制等等操作。圖4為某項目固體廢物自動進料系統的邏輯圖。

進料系統的故障主要包括在進料過程中設備運行的各個環節發生的設備運行故障、物料卡阻故障、過程動作開關故障等。常見故障為由于物料卡阻或過程動作開關松動或者電磁閥保險絲熔斷,導致過程開關信號未采集到,造成后續動作無法進行或造成更嚴重的物料卡阻。

圖4 固體廢物自動進料系統的邏輯圖

故障診斷的程序設置為,在設備動作過程中配置相應的內部計數器、定時器,采集設備運行和過程開關的開關量信號,通過圖4的邏輯規則,精確判斷故障發生的位置和正在進行的上料步驟。通過視頻復核技術,可以準確判斷造成故障的原因,并采取簡便有效的措施來排除故障。

(2)回轉窯焚燒狀況的故障診斷

回轉窯焚燒一般通過國際上普遍使用“3T + E”的控制方法來指導運行,即保證焚燒爐出口煙氣的足夠溫度(≥850℃)、煙氣在燃燒室內停留足夠的時間(≥2s)、燃燒過程中適當的湍流、過量的空氣系數(6%~10%)。

為了對上述參數和控制因素進行監測,為轉窯焚燒環節的儀表配置如下:窯頭煙氣溫度表T1、窯尾煙氣溫度表T2、窯頭煙氣壓力(負壓)表P1、窯尾煙氣壓力(負壓)表P2、窯尾煙氣出口氧含量表A1、窯尾內窺式火焰視頻監測探頭V1。控制量為廢物進料量F1、一次風流量F2、輔助燃料的流量F3、轉窯速度S1。

通過對上述控制參數的監測和對尾氣排放參數的實時監測反饋,用排除法和經驗判斷來定位故障,為影響燃燒狀況的參數設置經驗參數范圍,通過報警方式預判參數的偏離趨勢,分析出影響尾氣參數和轉窯參數的具體控制量。

(3)急冷塔出口溫度控制系統的保護措施

急冷系統使用雙流體霧化噴槍向塔內噴射經過霧化的、顆粒細小的水滴,與高溫煙氣結合后,迅速蒸發并且帶走熱量,實現高溫煙氣的降溫。水量的調節由變頻器調速來完成,并與急冷塔出口溫度聯鎖。

控制器通過調節變頻器來調節水量,從而達到控制溫度的目的。水路上設置壓力變送器和壓力開關,用來檢測水壓,并且保護水泵避免出現干運轉等現象。設置氣動閥和超壓保護電磁閥。氣路上設置壓力變送器和壓力開關,用來檢測氣壓,保證霧化所需的壓縮空氣壓力。設置減壓閥和旁路電磁閥。噴槍前段設置電磁流量計,用來測量噴入急冷塔的液體流量,其保證用來急冷降溫的水量。

系統常見故障為:急冷水的過噴和欠噴。前者會造成霧化不充分,霧滴較大,可能會導致管道濕底或者降溫不充分;后者供水不足,煙氣冷卻不充分可能造成出口溫度過高。

水泵故障導致水路壓力降低、噴水流量減小、急冷塔出口溫度過高;氣路故障可導致壓縮空氣失壓、霧化效果不足造成管道濕底和急冷塔出口溫度過高,旁路電磁閥或減壓閥故障可導致霧化壓力過大,造成壓縮空氣由噴槍口處將急冷水頂回水泵,急冷水流量過低導致急冷塔出口溫度過高;噴槍口堵塞可導致急冷水流量過低和急冷塔出口溫度過高。

通過以上分析,在程序設置中,故障診斷系統通過綜合判斷水壓、氣壓、水泵狀態、噴水流量、急冷塔出口溫度等傳感器信息,可以迅速定位故障的位置和原因,提示操作人員迅速排除故障。

(4)袋除塵器的故障診斷

袋除塵器的工作原理是:當含塵氣體進入袋式除塵器,顆粒大、比重大的粉塵,由于重力的作用沉降下來,落入灰斗;含有較細小粉塵的氣體在通過濾袋時,粉塵被阻留,使氣體得到凈化。除塵器配置的儀表為進出口煙氣溫度表、進出口壓差表、灰斗溫度表、灰斗料位開關。

系統運行過程中,在灰斗積灰可能因煙氣結露而在灰斗內搭橋,導致灰塵無法排除,越積越多。同時,灰塵中含有微量可燃物(一部分來自于用于吸附重金屬的活性炭),在灰斗內長時間積累后,熱量無法散出,一段時間后在氧氣充足的條件下會發生自燃現象。因可燃物的量不大,即便自燃,也不會形成明火,而會以火星灰燼的方式存在。自燃后的灰燼產生大量熱量,通過濾袋后會對濾袋和籠骨產生致命性破壞。

對此類故障的診斷必須從故障產生的機理入手,通過對濾袋灰斗溫度、濾袋入口溫度、濾袋出口溫度、濾袋灰斗料位開關等信息的監測,綜合判斷灰斗落料堵塞卸灰閥的情況。診斷程序中,將上述信號通過模擬量比較并結合數字信號的邏輯判斷,寫入故障報警的系統中,在故障發生的開始階段準確地預測了事故的發生。

(5)爐膛負壓控制系統故障診斷與完善

在焚燒系統中,必須保證回轉窯爐膛在微負壓的情況下工作,系統負壓由引風機維持。為了保證爐膛壓力的穩定性,引風機選擇與爐膛負壓聯鎖形成閉環控制回路,由控制系統根據負壓變化,隨時調整引風機變頻器的轉速,使負壓穩定在要求范圍內。圖5為負壓的聯鎖控制回路圖。

圖5 負壓聯鎖控制回路圖

該系統中的常見故障為爐膛壓力儀表測量數據的不準確。造成此類現象的原因主要有傳感器的故障、引壓管的堵塞、儀表供電異常以及模擬量模塊的故障等。系統首先通過模擬量診斷程序判斷信號采集的準確性。在信號故障時及時斷開閉環控制回路并切換到手動控制,保持引風機尾速運行。

同時,為了診斷處理由引壓管堵塞或部分堵塞造成壓力測量偏差,診斷系統引入多個傳感器測量的方式來判斷和定位故障傳感器,剔除明顯偏差,還原負壓真實情況。

一般來講,系統設置與回轉窯負壓P1相聯系的二燃室負壓P2、鍋爐出口負壓P3、急冷出口負壓P4等多個傳感器,首先根據正常工況情況下各傳感器正常的數據范圍和相關性,確定各測點數值的關系。本系統采用各測點差值相關性的原理來診斷某個傳感器的故障,上述參數存在如下相關性:(P2 - P1)∝(P3 - P2) ∝(P4 - P3),程序設定為根據上述模擬量的差值定位和診斷故障傳感器的位置。

5 結語

危廢焚燒系統故障診斷的效率和準確性基于大量配置合理的傳感器和穩定的中央處理器,因此,在一個系統中對儀表和控制器的合理選型和安裝使用是必要的前提。其次,必須設置合理的簡單易行的專家診斷系統,在故障到來時能準確定位和分析故障,并提出便捷穩妥的解決措施。

對系統運行規律不斷探索而完善的專家庫,是診斷系統發展的核心問題。在對復雜系統進行故障分析的情況下,借鑒有效的數據統計和分析工具,能取得更加可靠的結果。

實踐證明,本系統架構合理,在具體的系統構成上,如果使用安全儀表系統、完善專家庫的程序實現功能、采用更加有效的基于數據統計的診斷方法等,還能夠更加快速精確地診斷故障原因,提出合理的故障規避措施,有效保證危廢處置系統的穩定性。

[1] P. Kesavan and J. H. Lee. Diagnostic tools for multivariable model-based control systems[J]. Ind. Eng. Chem. Res.,36: 2725-2738,1997.

[2] 張育林,李東旭.動態系統故障診斷理論與應用[M].北京:國防科技大學出版社,1997.

Application of Diagnostic Tools for Multivariate Fault in Hazardous Waste Incineration System

YU Shu-fen, DU Liao-yuan, CUI Tian-xin, WANG Qian, ZHANG Yi

(Beijing Mechanical and Electrical Institute Co., Ltd, Beijing 100027, China)

The paper analyzes the characteristic of main technology course of the incineration treatment of industrial hazardous wastes (including medical wastes) and the control requirement and common control method on stability and alternation of electric self-control system. Aimed at the concept and diagnose of the system “fault”, the paper puts forward the fault diagnostic tools based on multivariate data treatment technology; introduces the selecting type, building and arithmetic procedure of the system hardware: hardware of fault diagnostic system based on SIEMENS S7 414-H series PLC; uses the treatment technology of multivariate data composition to judge and make orientation on fault composition, and makes an exactitude diagnosis of technology parameter and course of incineration system as well as puts forward the treatment measures of fault based on the expert-base.

fault diagnosis; hazardous waste incineration; multivariate

X705

A

1006-5377(2014)02-0008-05