一種雷達隨動折疊機構的設計與實現

丁柏,沈超 (荊州市南湖機械總廠,湖北 荊州434007)

現代高科技條件下的局部戰爭對雷達功能、性能提出了更高的要求,特別是隱形空氣動目標對雷達的性能提出了新的要求[1]。米波雷達因其固有的特性對隱形目標的探測具有頻段的優勢。為了充分體現米波雷達的特性,發揮其探測隱形目標的優勢,提高抗干擾能力和測量精度,雷達天線的口徑會設計的越來越大,但機動性會隨之降低,運輸狀態時的外廓尺寸也會增大或超限。為了解決雷達運輸狀態局部超限的問題,筆者利用天線陣面折疊的動力源設計一套隨動機構,對超限部分進行折疊,使雷達能夠滿足公路、鐵路運輸的要求。在設計過程中應用相對轉動極點法作圖,并在Matlab中按兩連架桿預定的對應角位置建立函數關系式,分別對該隨動折疊機構關鍵參數進行求解。利用ADAMS軟件建立虛擬樣機模型,進行動力學仿真分析,得到需要的動力學參數曲線,指導并優化了該隨動機構的設計。

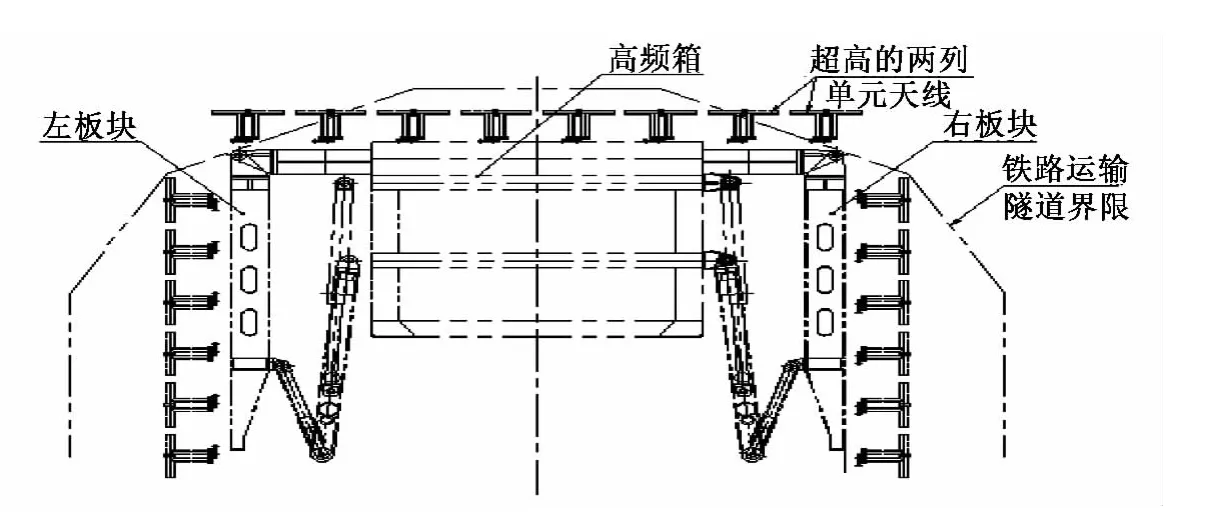

圖1 鐵路運輸狀態截面圖

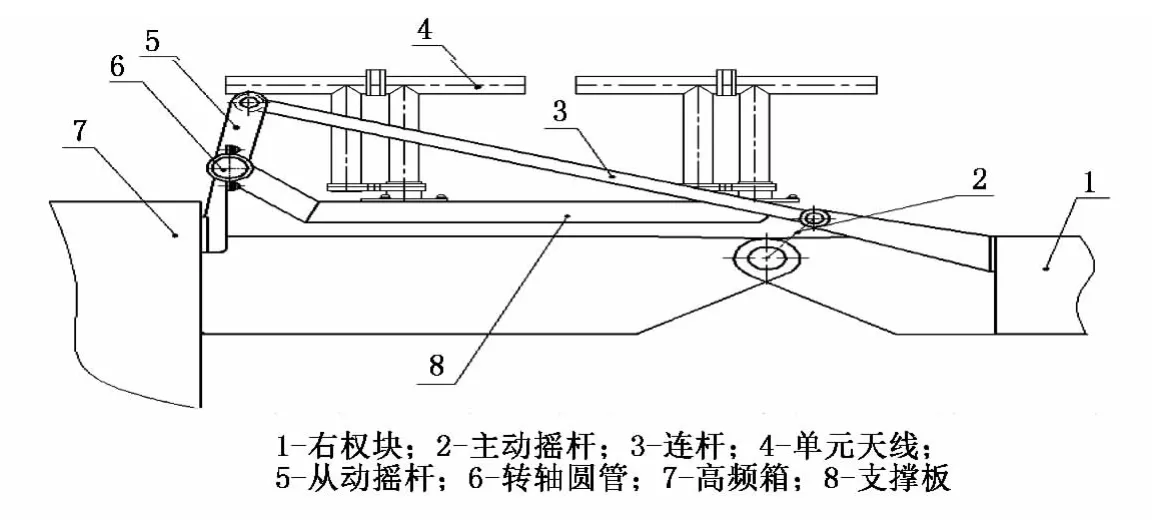

圖2 隨動折疊機構原理圖

1 設計方案

某雷達天線在寬度方向分為左板塊、中間的高頻箱、右板塊3塊,運輸狀態時通過液壓機構進行折疊,圖1是折疊后的鐵路運輸狀態截面圖,可以看到左右上角各有2列單元天線超限,不能滿足雷達鐵路運輸的要求。為了解決這一問題,筆者希望左右上角各兩列單元天線能夠處在圖1虛線的位置。為此,利用邊塊折疊的動力源,設計了一套隨動折疊機構,滿足了雷達鐵路運輸的要求。

2 機構工作原理

該機構主要由主動搖桿、連桿、從動搖桿3部分組成,如圖2所示。主動搖桿固結在左、右板塊上,從動搖桿的轉軸為一根圓管,固結在高頻箱上,而超高超寬區域單元天線的支撐板固結在轉軸圓管上。由于鐵路運輸界限存在高度上限,而單元天線尾部電纜折疊后與高頻箱存在干涉,決定了單元天線的高度下限。因此,左、右板塊帶動主動搖桿在液壓缸作用下轉動90°,在此過程中,左板塊的單元天線隨著從動搖桿向下轉動35°,右板塊的單元天線隨著從動搖桿向下轉動33°。

3 關鍵參數求解

3.1 利用相對轉動極點法作圖求解四桿機構

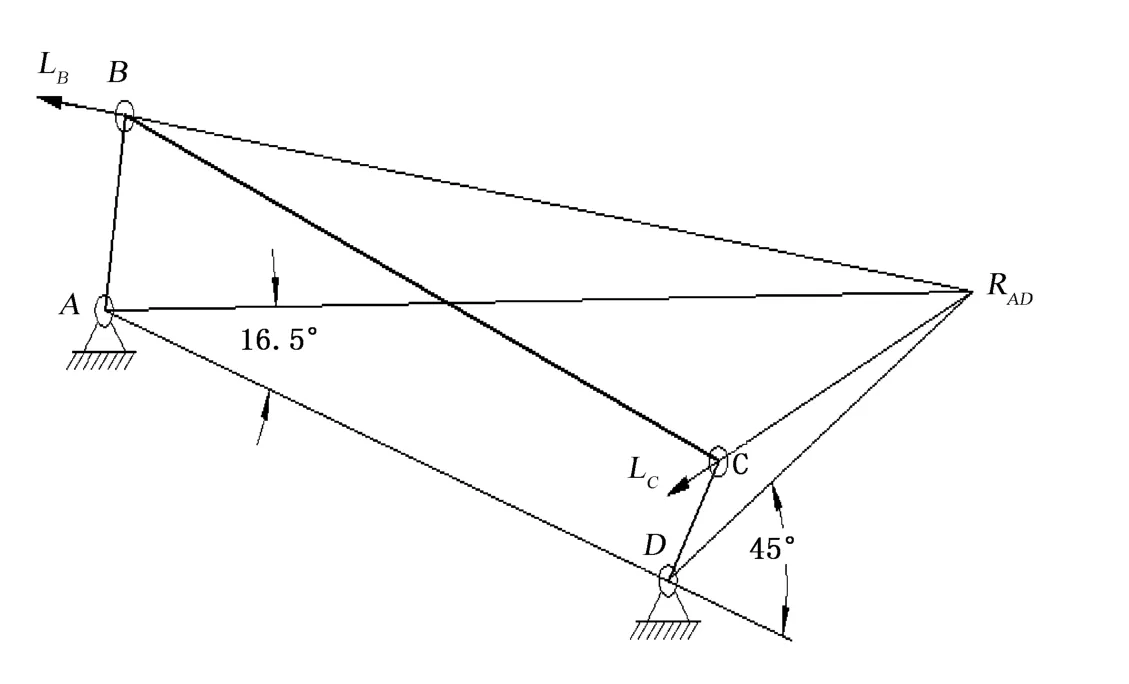

如圖3所示,根據圖2中單元天線運輸狀態的位置區間選擇鉸接點A,連接機架AD。主動搖桿和從動搖桿相應的轉角為90°和33°(均為順時針轉動)。過固定端鉸鏈中心A作與AD的夾角為16.5°(為主動搖桿轉角的一半,從AD量起,與主動搖桿轉角方向相反)的射線,同理,過D點作與AD的夾角為45°(為從動搖桿轉角的一半,從AD量起,與從動搖桿轉角方向相反)的射線,交點即為相對轉動極點RAD[2]。過RAD作線RADLB與線RADLC,使∠LBRADLC= ∠ARADD,在RADLB上選擇一點作為鉸接中心B的位置,在RADLC上選擇一點作為鉸接中心C的位置。ABCD即為某型雷達天線右板塊陣面展開狀態運動簡圖,其中,A、B點的位置根據單元天線高度及干涉情況選取。

圖3 隨動折疊機構的相對轉動極點RAD

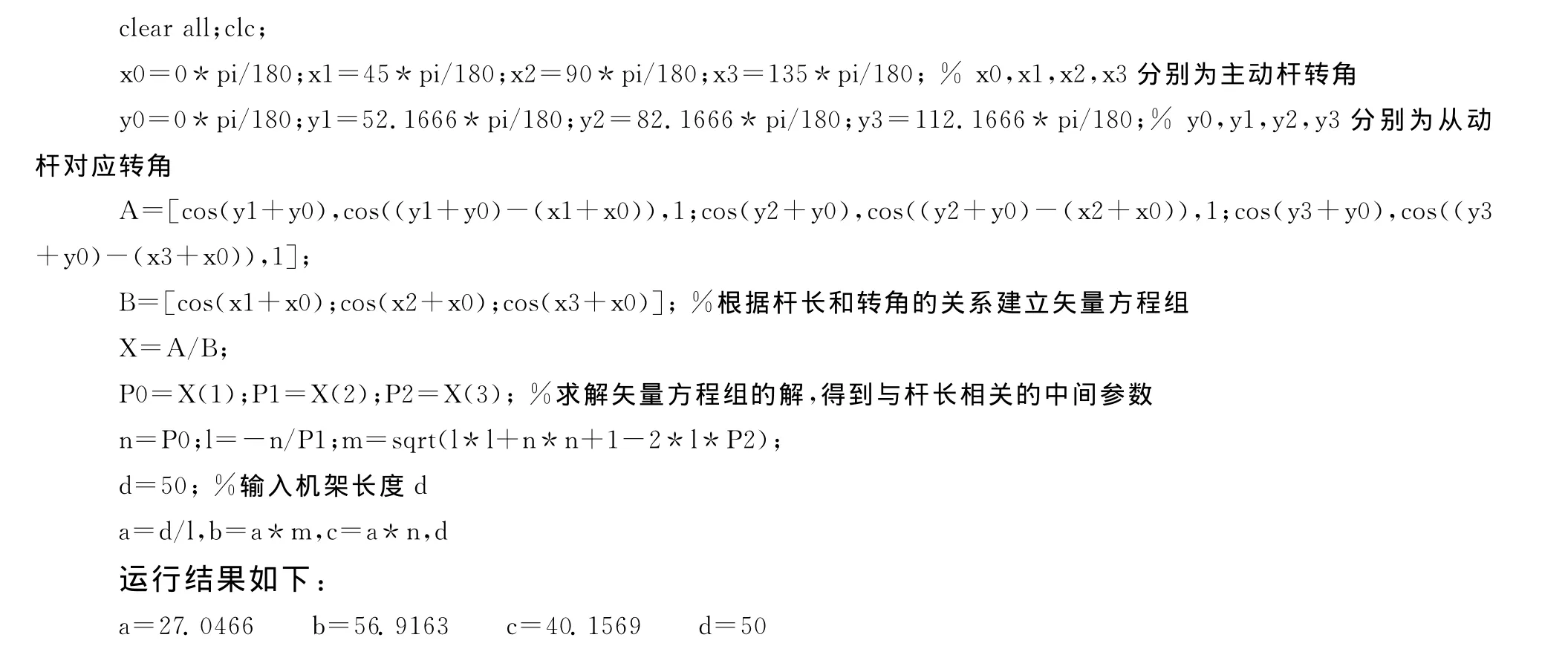

3.2 利用解析法并結合Matlab求解四桿機構

利用Matlab軟件編寫隨動折疊機構運動學正解的計算程序,計算四桿機構中未知的桿長,程序代碼如下:

在設計初級階段,通過改變機架長度,主、從動桿相對角度的大小,可以立即得到四桿機構其他桿長。通過若干組不同地取值,從中找到能合理避免干涉、并對電訊指標影響最小的一組值。具體操作流程如下:①在參數空間中給出一組組合尺寸;②通過四桿桿長及對應角度在Auto-cad作原理圖,若有一桿落于干涉區域或電訊指標影響區域內,則返回①;③確定滿足功能的組合尺寸后,在這組組合尺寸附近重復步驟①5次,從這5組值中找到最優解。

4 隨動折疊機構的仿真

對四桿機構進行力學分析,傳統的做法是先假定主動搖桿每次的轉角增量,然后利用作圖法畫出四桿機構一系列瞬時圖,再結合每個狀態的力及力矩平衡,分別對各桿進行力學分析;或者根據四桿機構的幾何關系分別求出從動搖桿的位移、速度和加速度相對于主動搖桿的轉角的關系式,然后再把從動搖桿的位移、速度和加速度隨轉角變化的曲線表示出來。這2種方法的推導過程比較復雜且計算量比較大,特別不適用于方案論證階段各主要參數會隨要求不斷變化的情況。而ADAMS軟件[3]為上述問題的解決提供了一種有效途徑,它利用交互式圖形環境、約束庫和力庫,創建完全參數化的動力學幾何模型,通過仿真輸出四桿機構隨時間變化的力學及運動規律曲線[4]。

4.1 隨動折疊機構虛擬樣機模型和約束關系

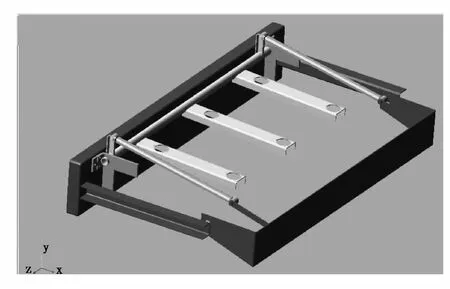

1)隨動折疊機構虛擬樣機模型 按照求解出的關鍵參數,在Pro/E軟件中建立初步的運動系統3D模型,然后在ADAMS軟件中直接打開格式為 “.asm”3D模型裝配組件,并通過布爾運算和幾何體合并簡化虛擬樣機模型。由已知的各構件參數,通過 “User Input”方式定義質量和慣性張量屬性。同時,為了方便分析,所有的零、部件都假設為剛體,不考慮實際零件制造精度以及裝配誤差,建立的隨動折疊機構虛擬樣機模型如圖4所示。

圖4 隨動折疊機構虛擬樣機模型圖

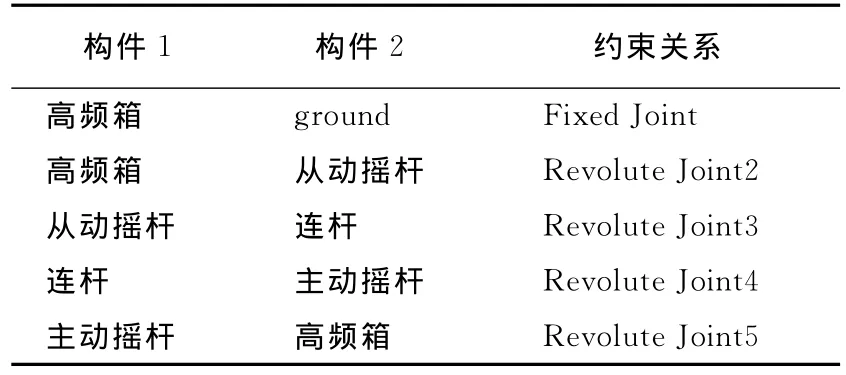

表1 四桿機構約束關系

2)約束關系 根據折疊機構的運動關系,將高頻箱固定在 “ground”上,并分別在高頻箱與從動搖桿、從動搖桿與連桿、連桿與主動搖桿以及主動搖桿與高頻箱之間創建旋轉副[5],具體約束關系如表1所示。

4.2 施加載荷

隨動折疊機構在實際使用過程中,不僅受到自身重力影響,還要考慮惡劣環境下的風載荷。根據風力計算公式[6]和同類型雷達產品的風洞試驗數據,并結合運動時的慣性載荷、裹冰條件以及風力矩等因素的影響,取等效風力系數CF為1.5;隨動折疊機構的特征面積A等于0.5m2;ρ為空氣密度,1.29kg/m3;風速v取30m/s,則風力為F=435.4N。

由于從動搖桿支撐板的質心和形心比較接近,因此直接將風載荷施加在質心上,力的方向設置為“Moving with Body”。并根據隨動折疊機構的工作原理,將旋轉驅動 “Revolute Joint Motion”施加在主動搖桿與高頻箱之間的旋轉副上。

4.3 仿真分析

在進入仿真界面前,分別創建主動搖桿和從動搖桿的旋轉角度測量、各轉點處的力測量以及根據主動搖桿的角度測量建立傳感器。然后創建仿真腳本,設置仿真時間為50s,幀數為500,進行仿真。

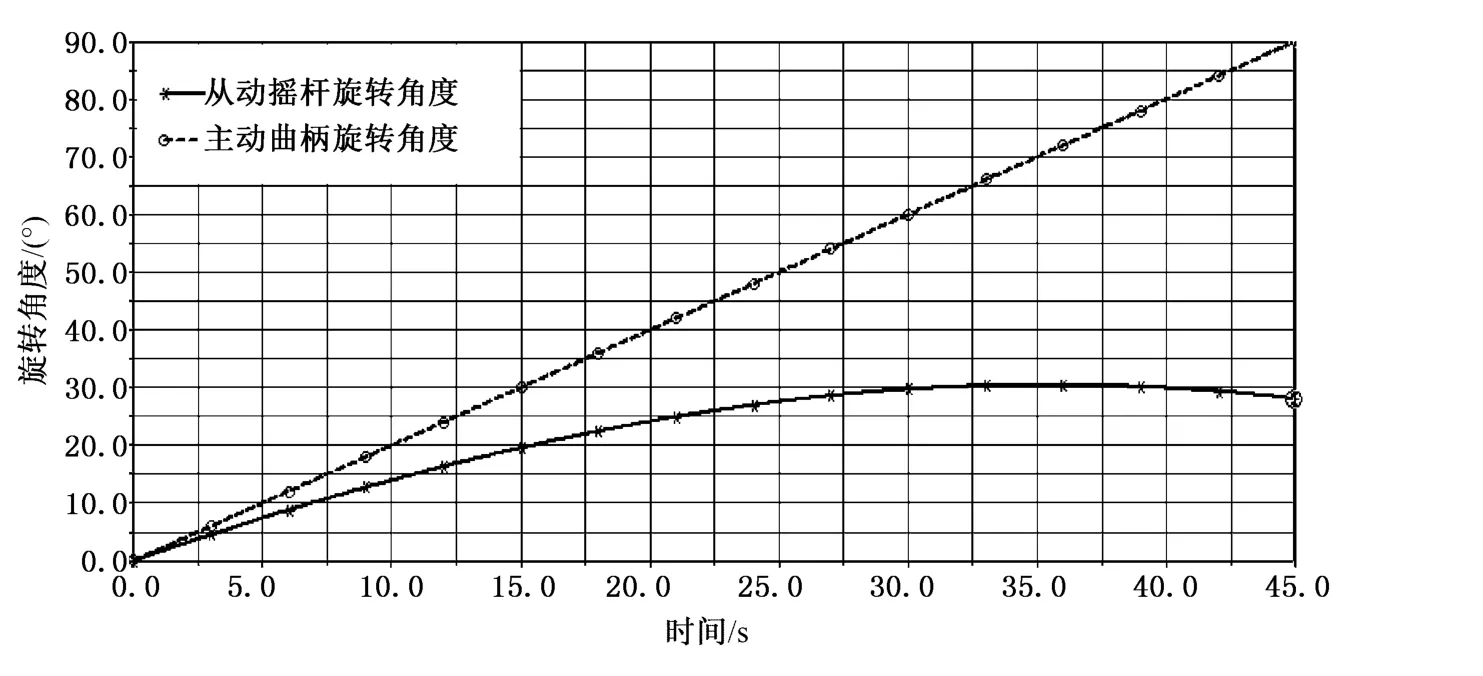

主動搖桿與從動搖桿旋轉角度-時間曲線如圖5所示,由圖5可以看出,仿真運行45s時,主動搖桿旋轉90°,在主動搖桿角度傳感器的作用下仿真停止。當仿真運行36s時,主動搖桿旋轉72°,從動搖桿旋轉角度達到極限位置為30.5°。故從動搖桿的運動規律為:在主動搖桿順時針旋轉90°的過程中,從動搖桿先順時針旋轉30.5°,然后反向逆時針旋轉到28.1°。通過在Auto-CAD中作圖求出從動搖桿旋轉30.5°時,從動搖桿支撐板與高頻箱之間的最小距離為17mm,滿足設計要求。

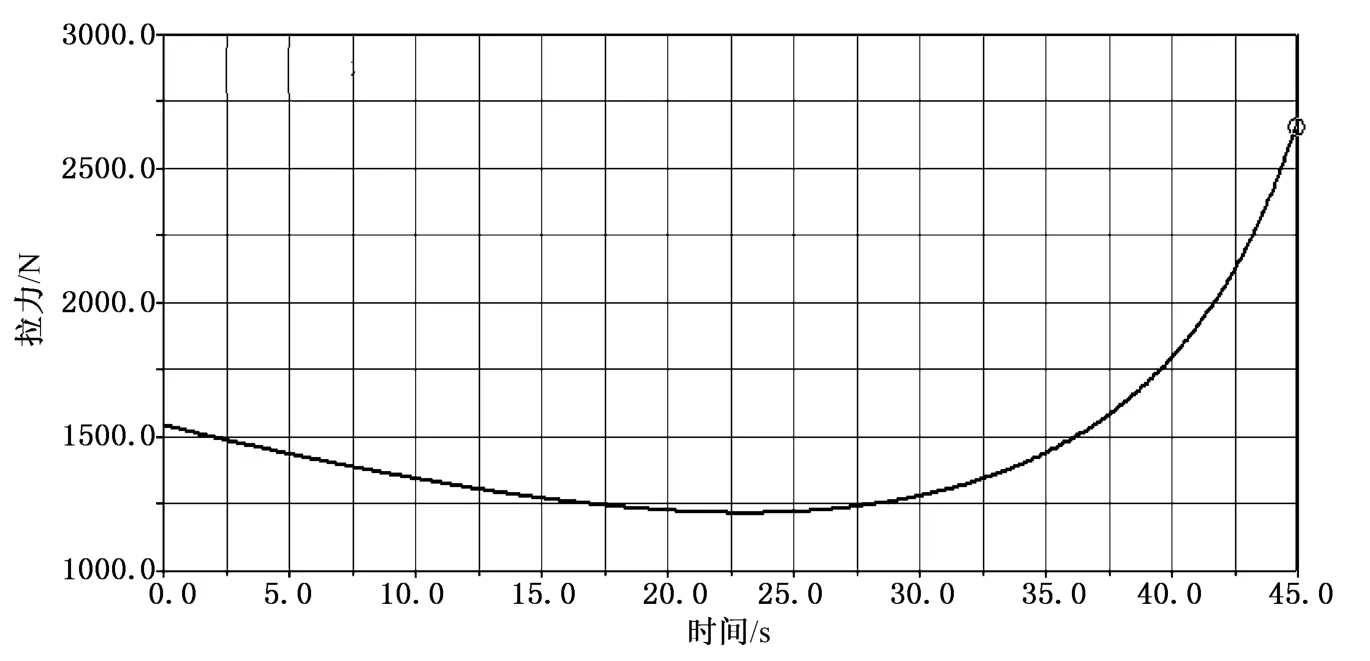

通過對各轉點處力測量分析,可以得出危險截面發生在連桿上。忽略連桿自身重力,則連桿為二力桿,其受力分析如圖6所示,可以看出,當主動搖桿旋轉90°時,連桿受到最大拉力為2657N。由于連桿為恒定截面的U形折彎件,在Auto-CAD中繪出截面面域,通過 “面域/質量特性”查詢截面主力矩,然后由力學公式分別計算連桿的最大應力和應變,滿足材料的屈服強度及變形要求。

圖5 主動搖桿與從動搖桿旋轉角度-時間曲線

5 結語

圖6 連桿受力曲線圖

分別采用作圖法和解析法求解四桿機構,在Matlab中建立M-file文件,為已知兩對對應角位移關系四桿機構的設計提供了方法,代替了繁瑣的Auto-CAD作圖。特別是原理方案階段,各已知參數不斷變化,可以在M-file文件中隨時調整輸入變量,獲得所需的結果。運用ADAMS軟件進行運動仿真,通過繪制3D模型建立虛擬樣機就能完成四桿機構的運動學分析,有助于發現模型中的問題,省去了繁瑣的理論計算過程和物理樣機的試驗驗證。該研究為類似機構的設計提供了一定的參考依據。

[1]洪林峰 .大、中口徑車載雷達運輸性探討 [J].電子機械工程,2011,27(5):41-44.

[2]張數乾,吳鑫,張彥斌.3-PRRPu純平動并聯機器人虛擬樣機設計及仿真 [J].機械傳動,2013,37(6):42-46.

[3]李增剛.ADAMS入門詳解與實例 [M].北京:國防工業出版社,2012.

[4]劉凡,芮延年,吉紹山 .基于Pro/E和ADAMS的步進機構的仿真 [J].機械傳動,2013,37(3):40-44.

[5]張傳艷,韓繼光,王峰,等 .基于ADAMS的變位偏心漸開線齒輪運動學分析 [J].機械傳動,2013,37(6):62-63.

[6]張潤逵 .雷達結構與工藝 [M].北京:電子工業出版社,2007