STM多功能PCB貼標機的設計與實現

李存鵬 (安徽國防科技職業學院機械工程系,安徽 六安237011)

隨著電子技術的不斷發展,PCB(印刷電路板)幾乎會出現在每一種電子設備當中,電子設備越來越復雜,需要的PCB也越來越密集,區分各種大小各異的PCB的有效方法就是PCB貼標。原有的手工貼標簽,因其效率較低,已經無法滿足社會的需求,貼標機應用而生。但現有大部分貼標機中使用步進電動機作為驅動元件,結構及控制復雜,制造成本高且功能單一,無法滿足形式各異的PCB板貼標要求。因此,設計和開發一種成本低、結構緊湊、操作簡單的STM多能能PCB貼標機具有重要的實際價值[1,2]。

1 功能分析

(l)可將不干膠標簽可靠地貼在PCB板的正反面,正反面所貼條碼的數量及位置可以隨意設定,正反面所用條碼是同一種。要完成這一功能,系統必須實現以下操作:對被貼標件PCB板的運送和準確定位,貼標材料不干膠標簽的精確進給,標簽從標簽紙帶上的剝離,標簽被牢固地貼在PCB板上,以及在貼標完成后,成品能被順利輸出。

(2)全自動的連續貼標。貼標過程中的各項操作,均為自動執行,無需人工干預,并可通過控制系統完成對各操作動作的協調控制和連續執行。

(3)適用不同的label和PCB板,不貼條碼時,設備可以當正常軌道使用。

(4)label須貼在PCB白線內,居中,不能傾斜,不可偏出白線框,精度0.2mm,完成貼label和刷入條碼的C/T (單面10s/4pcs,正反面20s/7pcs)。

(5)較低的設計和制造成本。使用傳感器、伺服電機、調速電機、PLC、熔斷器設計電路,使用數量少,搭配合理,降低整個貼標機的設計和制造成本,使其具有較好的推廣性。

(6)具有緊湊的機械結構。根據PLC的控制機理以及調速電機、伺服電機的運動特點,簡化貼標機傳動裝置,合理安排貼標機各機構的布局,使所設計的貼標機結構緊湊,所占空間位置小,使用方便。

2 貼標機總體結構設計

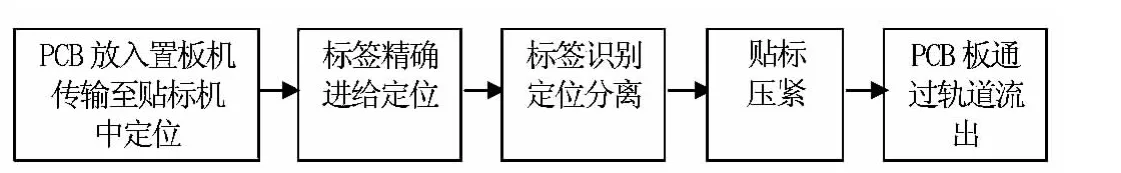

擬定貼標的工作流程是貼標機設計的首要任務,工藝流程設計的合理性,直接影響所研制貼標機總體結構、外形布局、運動方式和貼標質量。根據系統功能需求可將整個貼標過程分為如圖1所示的5道工序。

圖1 貼標機工作流程

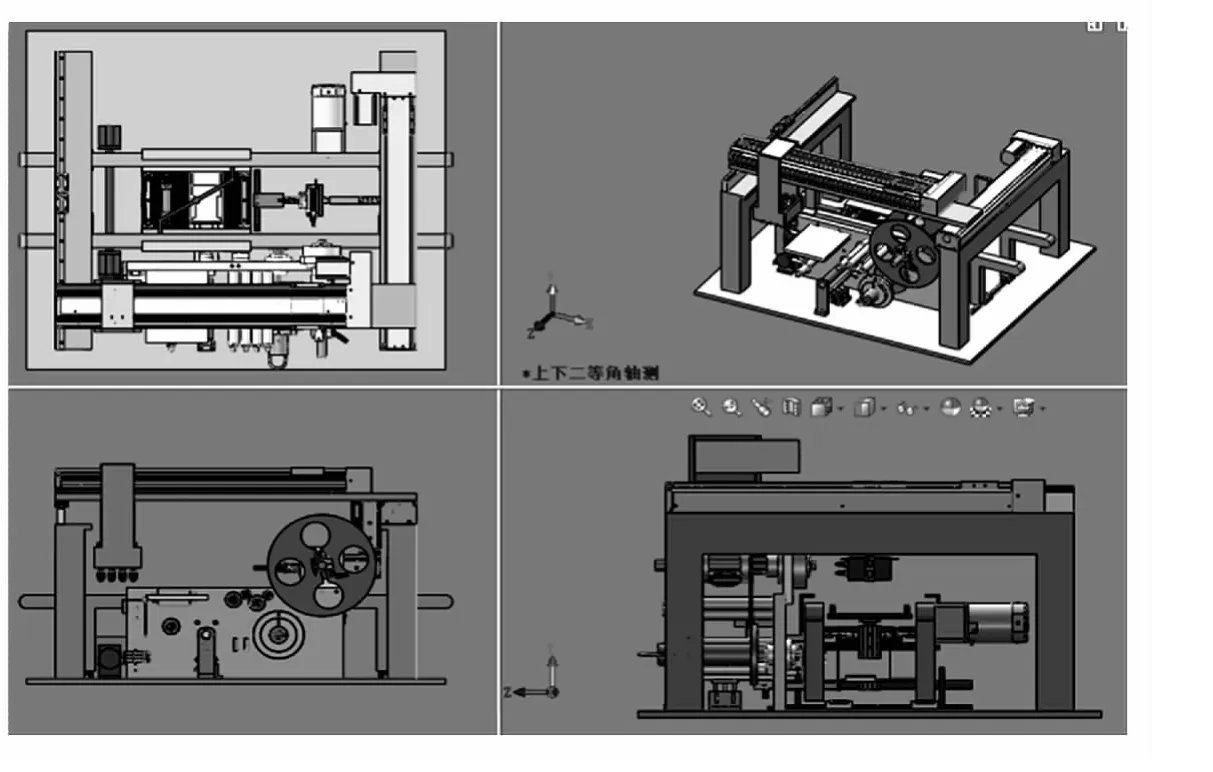

STM貼標機屬于典型的自動化設備,它的結構包括驅動元件、工作機構、傳動機構和自動控制系統4大部分[3]。根據貼標機的功能要求和工藝特點,STM多功能PCB貼標機的主要結構主要有PCB輸入流水線,標簽輸送、分離、回收機構,標簽定位、貼標、壓緊機構,PCB板翻轉機構及PCB輸出流水線5部分組成,各部分協調同步工作,完成PCB貼標工作。

控制裝置選用PLC控制,控制裝置可完成各執行部件的順序控制,PCB輸入流水線使用伺服電機驅動,實現PCB板的準確輸入,標簽輸送、分離、回收機構采用伺服電機牽引將卷筒標簽輸送至指定位置,標簽在移動中經過分標板能自動從標簽紙帶上剝離,貼標后的標簽紙帶進行回收。標簽定位、貼標、壓緊機構主要完成標簽的精確定位及指定區域牢固貼標的工作,采用PCB板翻轉機構實現了PCB板的正反面貼標。

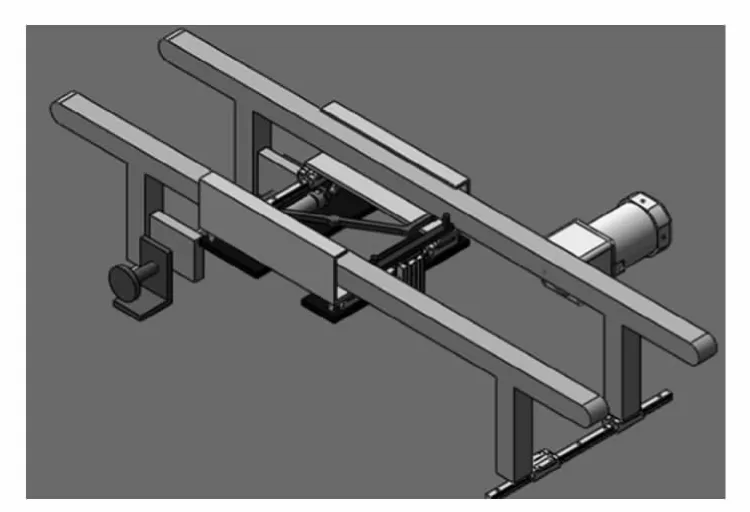

2.1 PCB輸入流水線

PCB輸入流水線結構如圖2所示。該流水線在左右旋絲桿的調節下可以進行寬度方向的調節,以滿足不同寬度的PCB板。由于貼標機前后都有工作站,假設PCB都是從貼標機寬度的中心流入,所以需要以設備中點進行對稱調節,流水線采用伺服電機進行驅動,PCB前進方向由氣缸進行阻擋定位,PCB寬度方向由2個氣缸組合進行夾緊定位及下壓固定,以此對PCB板進行牢固定位。

圖2 PCB輸入流水線

圖3 標簽輸送、分離、回收機構

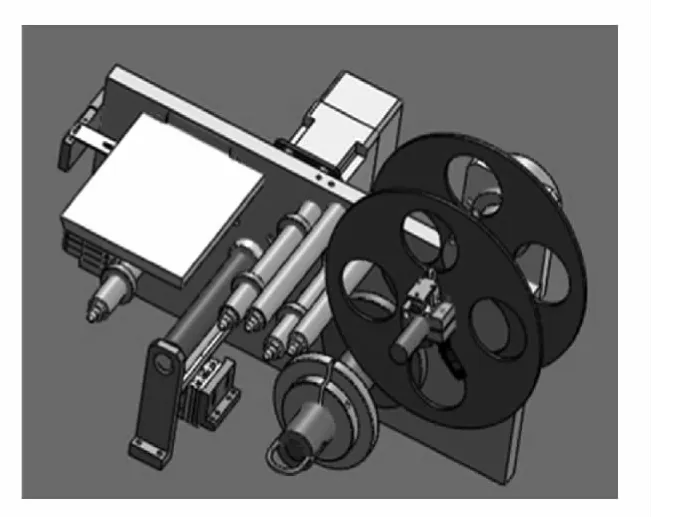

2.2 標簽輸送、分離、回收機構

標簽輸送、分離、回收機構如圖3所示。該機構由伺服電機驅動標簽卷進料輪,使標簽卷在一定的牽引力作用下可以松展成帶移動,采用光釬尋邊定位到指定的位置,同時配有電磁剎車張力控制系統,以保證標簽不松弛。導輥組對標簽帶起著承托、引導、轉向及校正的作用。標簽在分標板上完成標簽自動剝離。標簽回收輪在牽引輪送標的同時,將標簽紙帶以卷筒的形式回收起來。隨著標簽紙帶的輸送,標簽帶回收卷伴隨著送料卷直徑的變小,其直徑變得越來越大,可以定期進行回收處理。

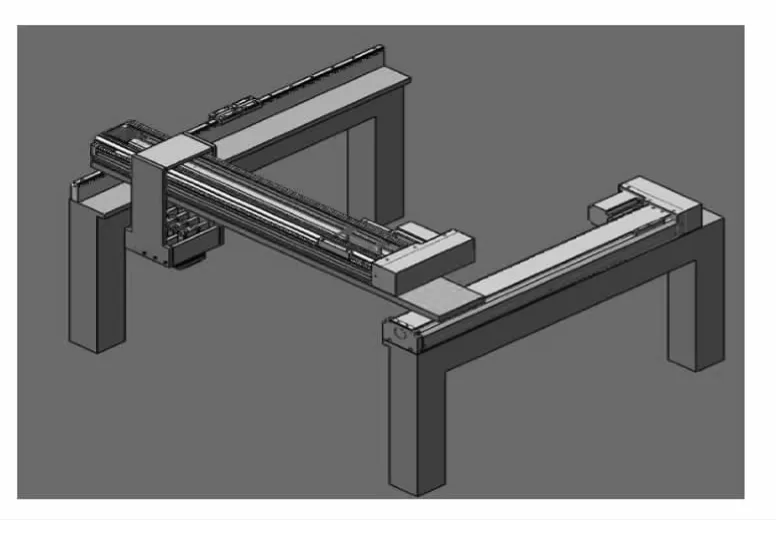

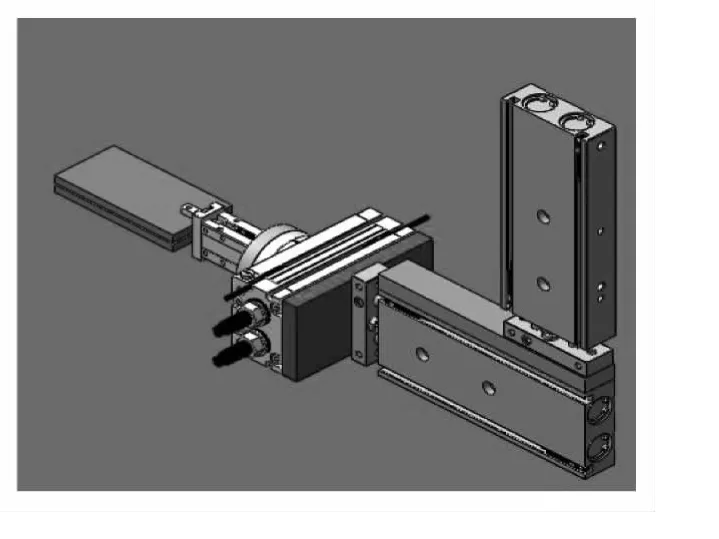

2.3 標簽定位、貼標、壓緊、移栽機構

標簽定位、貼標、壓緊、移栽機構如圖4所示。該機構采用伺服電機驅動XY滑臺運動實現標簽定位,采用Z軸貼標氣缸通過真空吸板壓力閥吸取標簽完成標簽的貼附,并在貼標氣缸上加裝精密調壓閥控制下壓力量,實現標簽的可靠壓緊。

圖4 標簽定位、貼標、壓緊、移栽機構

圖5 PCB板定位、翻轉機構

2.4 PCB板定位、翻轉機構

PCB板定位、翻轉機構如圖5所示。該機構由Z向氣缸,Y向氣缸,旋轉氣缸和夾爪氣缸進行組合,來對流水線上的PCB板進行翻轉,實現PCB正反面或單面貼標。

STM多功能PCB貼標機整體效果圖如圖6所示。

3 貼標機控制系統的實現

PCB流水線將PCB傳送到貼標機的傳送帶上,伺服電機控制傳送帶的傳輸速度以及啟動、停止,在傳送帶作用下,PCB自動往貼標位置傳送;測物傳感器檢測出待貼PCB到達指定位置后,立即向PLC反饋信號,PLC處理信號,發出控制指令,控制牽引標簽卷的驅動輥伺服電機轉動,輸送標簽,標簽完成定位、分離、貼標、壓緊等動作,測標傳感器通過檢測2個標簽之間的間隙,向PLC發出信號,控制伺服電機停止轉動,完成一個貼標過程[4]。重復以上動作,完成連續自動化PCB貼標生產。另外,為了便于操作,系統的人機界面采用觸摸屏控制。

圖6 STM多功能PCB貼標機整體效果圖

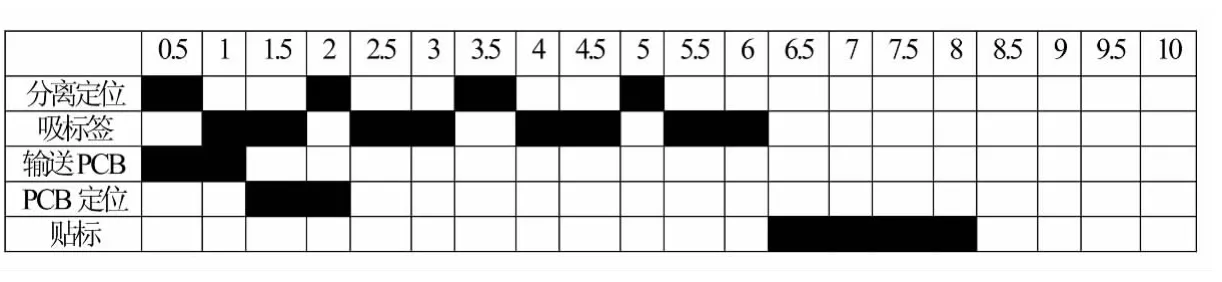

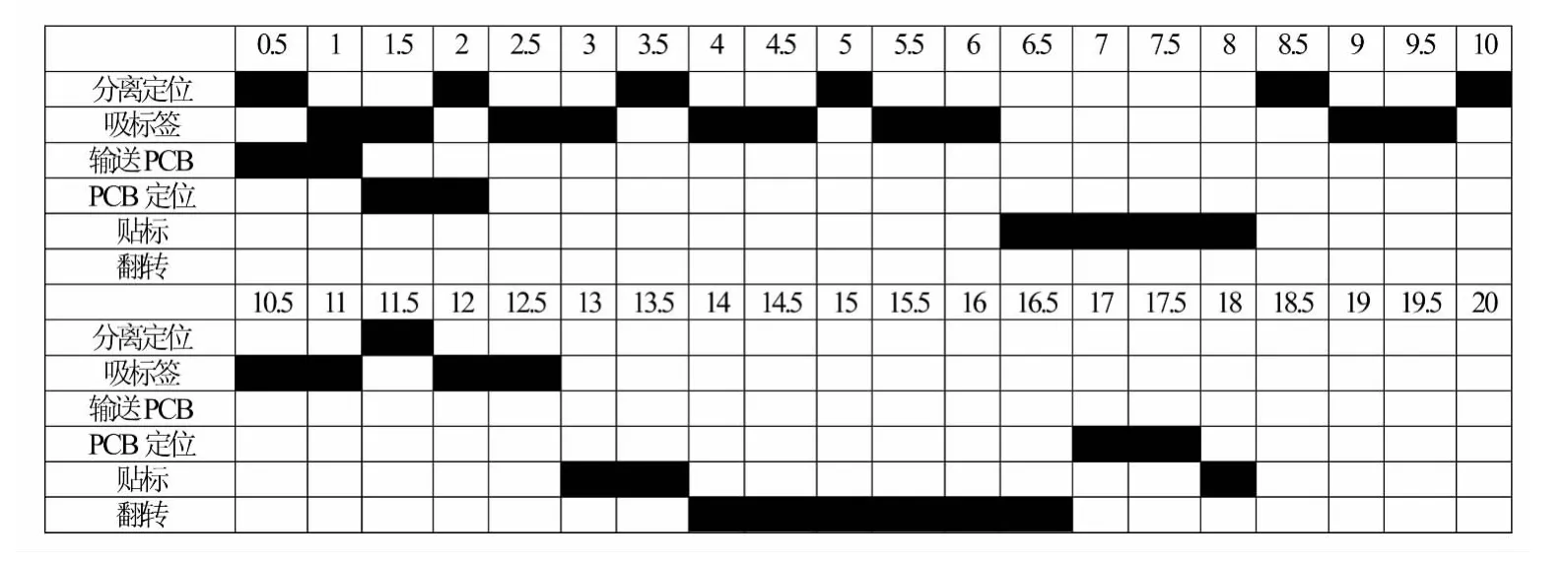

4 作業時間分析

STM多功能PCB貼標機的單面、正反面貼標作業時間分析如圖7、圖8所示,其滿足完成貼label和刷入條碼的C/T (單面10s/4pcs,正反面20s/7pcs)的功能要求。

圖7 單面貼標作業時間分析

圖8 正、反面貼標作業時間分析

5 結語

該貼標機采用伺服電機代替一般的步進電機,步距更加準確,使貼標機出標速度、輸送速度更穩定,更高,采用貼標氣缸實現標簽的定位、分離、貼標、壓緊及PCB的翻轉,實現了PCB精確地正反面貼標,提高市場競爭力。該貼標機可以直接連接生產流水線,也可單機貼標,有很好的市場應用前景。

[1]孫智慧,徐克非 .包裝機械概論 [M].北京:印刷工業出版社,2007.

[2]宋爾濤 .包裝自動控制原理及過程自動化 [M].北京:印刷工業出版社,1999.

[3]魯遠棟.PLC機電控制系統應用設計技術 [M].北京:電子工業出版社,2006.

[4]陳杰,黃鴻 .傳感器與檢測技術 [M].北京:高等教育出版社,2002.