焦化廠底板大體積混凝土施工的技術措施

康鑌,羅亞磊

(北京住總商品混凝土中心,北京,101304)

焦化廠底板大體積混凝土施工的技術措施

康鑌1,羅亞磊2

(北京住總商品混凝土中心,北京,101304)

北京地鐵 7 號線焦化廠底板厚度為 2.7m,澆筑方量約 9500m3,本工程從原材料選擇、配合比優選、施工過程控制以及后期養護等方面進行有效控制,達到了控制裂縫的預期目標。

大體積混凝土;施工技術;測溫

0 前言

大體積混凝土底板在現代工程建設中得到大量的應用,也是建筑施工中的重點。為了防止大體積混凝土產生溫度收縮裂縫,對原材料的質量、配合比的選擇、施工過程以及后期養護都必須嚴格控制。本文結合北京市地鐵 7 號線焦化廠站底板工程,談談大體積混凝土施工的技術措施。

1 工程概況

本工程位于朝陽區焦化廠村,是北京地鐵 7 號線焦化廠站的東南端,施工地點位于北京原焦化廠廠區內,北側是焦化廠北路,西鄰焦化廠西路。該工程長 381.9m,寬 59.2m,總建筑面積為 22608.48m2。此筏板基礎的厚度為 2.7m,混凝土強度等級為 C40,抗滲等級為 P8,混凝土澆筑方量約9500m3,于 2013 年 6 月 6 日 19 點開始澆筑。

為了保證主樓底板良好的整體性,采用一次連續澆注混凝土的方法。由于大體積混凝土的水泥水化熱大量積聚,內部熱量散發很慢,內外溫差較大,氣溫驟降和收縮,易導致混凝土裂縫。因此從原材料選擇、配合比優選、施工過程控制以及后期養護等方面都要進行有效控制,才能實現控制裂縫的目標。

2 原材料選擇

(1)水泥:為降低水化熱,采用唐山冀東水泥股份有限公司生產的低堿 P·O42.5 散裝水泥。

(2)粉煤灰:采用北京華正興科貿有限公司的Ⅰ級粉煤灰。

(3)礦渣粉:采用三河首嘉建材有限公司的 S95 級礦渣粉。

(4)砂子:采用北京密云威克冶金有限責任公司生產的尾礦砂,為級配良好的中粗砂,細度模數為 2.7,含泥量為1.0%,泥塊含量為 0.1%。

(5)石子:采用北京密云威克冶金有限責任公司生產的尾礦石,級配良好,粒徑在 5~25mm 之間,含泥量為 0.2%,泥塊含量為 0.1%,通過與廠家的溝通,適量提高5~10mm 石子的摻量。

(6)外加劑:采用我公司復配加工的外加劑。原材料選用的是恒安外加劑廠和北京市建筑工程研究院有限責任公司提供的聚羧酸減水劑母液,按照一定比例進行配制,保塑性和減水率更符合施工需求。

3 主要施工方法及措施

3.1 運輸

現場安排 5 臺臂長為 62m 汽車泵,按照每臺泵車一小時澆筑 50~60 方計算,需要配置 40 輛車左右,考慮交通以及反梁不好澆筑等情況,預計澆筑時間約 48 個小時左右。主站百子灣攪拌站站距離工地 12 公里,攪拌能力不能滿足施工需要,所以安排四元橋攪拌站為輔站,該站距離工地 23 公里,運輸車輛有所增加。

根據現場情況設計繪制罐車流向圖,保證混凝土澆筑時不出現現場交通不暢的情況。雖然現場場地比較狹窄,但是沒有出現堵車以及罐車等待澆筑時間過長的現象。

3.2 混凝土泵布置

為盡可能地加快施工進度,綜合考慮場地所能容納的罐車流量及盡量減少混凝土輸送距離,場地北側布置兩臺,南側布置三臺。

3.3 混凝土澆筑

3.3.1 澆筑方向

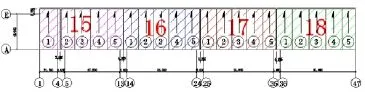

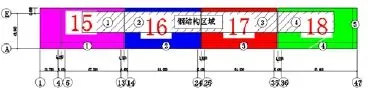

澆筑時先低后高,先整體、后局部。具體澆筑方式區域劃分詳見圖 1、2。底板按從 1~5 順序推進式澆筑,墻體澆筑順序如圖 2,先澆筑 1、3 區域再對 2、4、5 區域進行跳倉法進行澆筑。

圖 1 底板澆筑順序

圖 2 墻體澆筑順序

3.3.2 混凝土振搗

底板澆筑混凝土采用二次振搗,混凝土振搗棒間距控制在 400mm 左右。混凝土第一次振搗在混凝土澆筑的時候進行。每個澆筑點采用兩臺插入式振搗器,一臺在混凝土澆筑點使用,垂直插入混凝土中實施振搗,另外一臺在混凝土的斜面槎子處,與混凝土形成 45°角進行振搗。每點振搗時間控制在 25 秒左右,使混凝土浮漿不出現泛泡為準,并要求振搗員嚴格按照要求振搗。混凝土二次振搗是在混凝土初凝前進行,混凝土二次振搗的時間控制在能使運轉著的振搗棒沉入混凝土中并在拔出振搗棒時,混凝土能依靠自身的流動性慢慢閉合為準。

3.3.3 二次抹壓處理

采用二次抹面的方法進行表面的處理,控制混凝土的施工質量。

混凝土的第一次抹面是在二次振搗完成后進行的,目的是將混凝土中的腳窩、凹凸及由二次振搗產生的混凝土下陷補平,使混凝土的表面平整,保證混凝土的密實度;二次抹面在混凝土終凝前進行,將混凝土表面的明水去除,抹平網格鋼筋出現的下陷、裂紋,從而減少混凝土裂縫。

操作方法:混凝土澆筑成型后用鋁合金刮杠將混凝土表面找平;等到混凝土初凝前,用木抹子在其表面拍壓,使其平整;再覆蓋塑料布及雙層阻燃棉氈,防止表面失水及保溫;在終凝前用木抹子將表面搓毛。

3.3.4 泌水處理

為了防止混凝土表面泛漿造成泌水,混凝土澆筑到設計標高,混凝土初凝后,表面如果形成凹面,對表面泌水使用海綿吸出,再用混凝土補齊并且高出設計標高 3mm。

3.4 混凝土養護

(1)大體積混凝土在澆筑完畢后,必須進行保溫保濕養護,除了常規養護之外,還要派專人負責養護工作,并做好記錄。

(2)底板大體積混凝土的養護作業,現場采取蓄水法養護,在擬蓄水深度的基礎上提高 10cm,并做好擋水墻,防止滲漏。

4 控制裂縫的措施

(1)控制大體積混凝土配合比,適當降低配合比中水泥所占的比例,適當提高粉煤灰在配合比中的比例,將混凝土強度驗收齡期控制在 60d。

(2)采用分層分段的澆筑方法,減少混凝土的體積,加快混凝土散熱。分層厚度可劃分為 450mm 一層,減少混凝土硬化中的水化熱。澆筑的過程中,溫度過高時,應采取適當的措施降溫,降低澆筑溫度,減小熱量的倒灌。

(3)強化混凝土的振搗,提高混凝土密實度。振搗的時候,把振搗器插入剛澆的混凝土之前澆筑的混凝土內,深度不少于 50mm。

(4)加強對底板與墻體大體積混凝土溫度的控制,埋設測溫導線,控制混凝土入倉溫度與澆筑后內外溫差。降低骨料的溫度,在混凝土澆筑前對骨料進行預冷,可以有效的降低混凝土硬化的水化熱。

5 混凝土測溫

為了確保混凝土里表溫差在控制范圍內,除了要加強底板混凝土外部的保溫之外,還要重點做好 72 小時混凝土溫度的監控。為了隨時掌握混凝土內外溫升情況,方便采取調整保溫措施,在澆筑前于底板中心部、側邊、西北角及底板與側墻中心軸線位置布置測溫孔,分 1、2、3、4、5 五個點,每個點包括表層測溫孔 a(孔底距表面 10cm),中層測溫孔b、c、d(孔底距表面 70cm、135cm、160cm),底層測溫孔e(孔底距表面 250cm)共 5 個測溫孔進行測溫。

測溫孔采用預埋測溫線的方法,前 3 天至少每 2 小時測一次,以后每 4 小時測溫不小于 1 次,測溫 7 天后停止測溫,繪制溫度升降曲線。最終測溫記錄顯示最高溫度出現在澆筑完第三天的第 4 號點,如圖 3。澆筑完 3 天底板表面出現微裂縫,后期不再發展,對結構無影響。

圖 3 測溫記錄表

6 結語

7 號線 14 標工程使用了近萬方大體積混凝土的澆筑。在此次澆筑過程中,從原材料選擇、配合比設計、供應準備、供應過程的組織以及與施工方通力配合,最終在 36 小時內完成了該大體積的混凝土澆筑,裂縫控制達到了預期目標,對以后同類型的工程提供了成功經驗。

[通訊地址]北京市順義區李橋鎮李天路南半壁店 17 號(101304)

康鑌,工程師。北京住總商品混凝土中心百子灣站總工 ,兼生產經理。