鋼包半鋼脫磷復吹數值的模擬研究

韓永輝,蒼大強,高 海,劉福海,張興利

(1.北京科技大學冶金與生態工程學院,北京 100083;2.河北鋼鐵股份有限公司承德分公司,河北承德 067002)

在以釩鈦磁鐵礦為原料的承德鋼廠(以下簡稱承鋼),鋼包作為轉爐提釩和轉爐精煉的中間容器,是煉鋼過程中必不可少的設備[1-2]。在不改變工藝的前提下,在鋼包中進行脫磷是一種經濟實用、簡便易行的新方法[3]。但由于轉爐提釩后出半鋼時間較短,動力條件成為影響脫磷效率的主要瓶頸[4-11]。為此,本文利用商業軟件Fluent對鋼包內的底吹模式及側吹氧槍的噴吹射流性質進行數值模擬計算,研究不同側吹條件下熔池的流動特性,以期為現場脫磷生產工藝提供理論依據。

1 模型建立

1.1 模擬方案

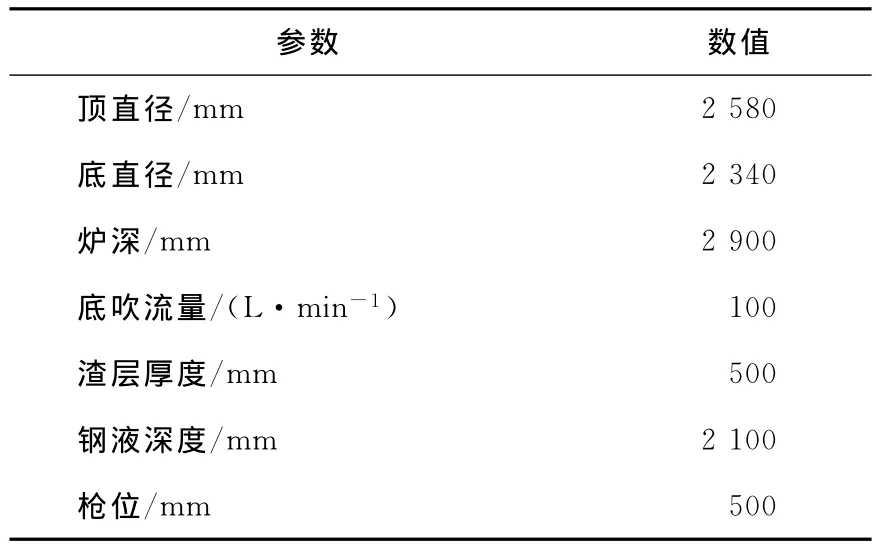

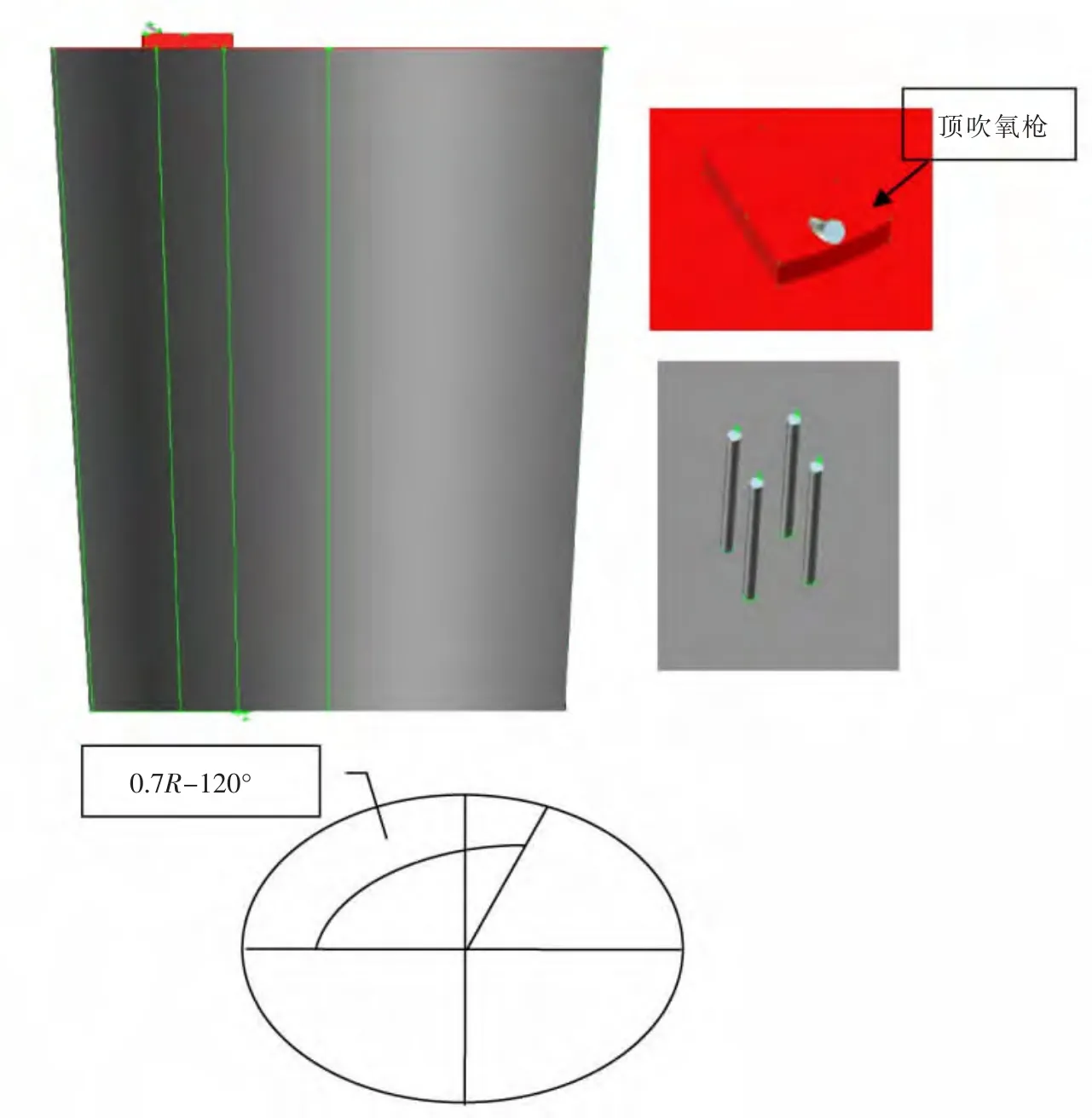

根據水模型實驗結果,底吹最佳位置是0.7R-120°,最佳的底吹流量是100 L/min。最佳的頂吹方案為頂吹流量3 000 Nm3/h、頂槍角度13°、頂槍高度500 mm。對承鋼鋼包采用3種噴吹方式進行模擬,并且模型中將底部透氣磚簡化為4根管狀噴嘴,且考慮渣層的影響,設計的模擬方案如下。

方案1:鋼包氧槍側吹氣量為2 500 Nm3/h;

方案2:鋼包氧槍側吹氣量為2 800 Nm3/h;

方案3:鋼包氧槍側吹氣量為3 000 Nm3/h。

1.2 幾何模型及網格劃分

1.2.1 幾何模型

采用1∶1比例進行建模計算,模型計算區域包括底吹噴管、鋼包內熔池以及上部凈空,鋼包模型幾何尺寸參照承鋼100 t鋼包設計圖紙尺寸。鋼包物理模型的主要參數詳見表1。鋼包主體為類圓錐結構,如圖1所示。

表1 鋼包物理模型的主要參數Tab.1 Main parameters of physical model of ladle

圖1 鋼包模型及底吹點示意圖Fig.1 Schematic diagram of ladle model and bottom blowing point

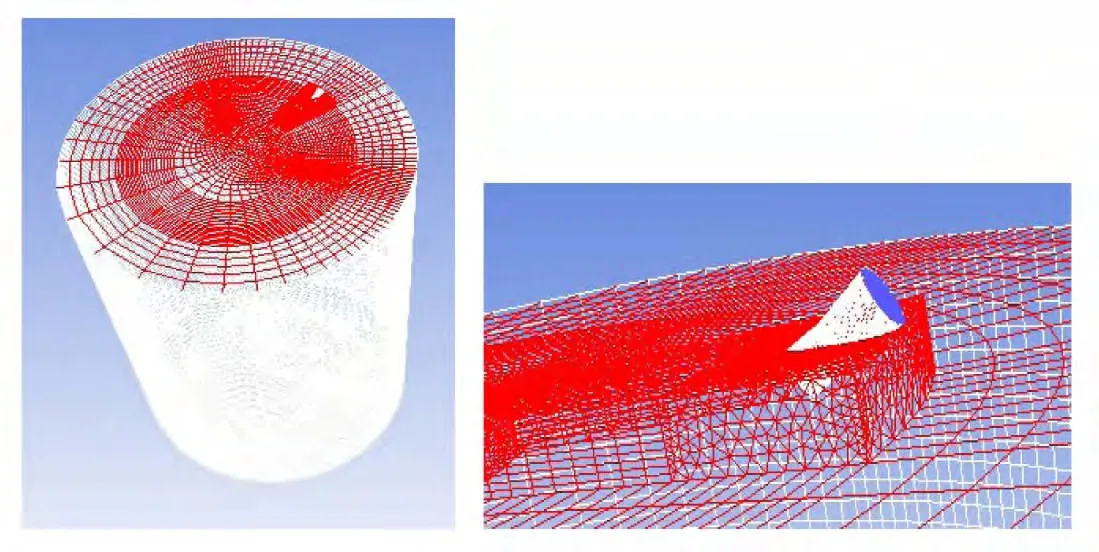

1.2.2 網格模型

建模時,利用Fluent軟件包中的Gambit模塊對建立好的幾何模型進行網格劃分[12]。空間域網格的劃分采用內密外疏、下密上疏劃分法。最小網格尺寸位于氣體入口處,計算域中最大網格尺寸為18 mm,網格數約為13萬,網格質量為0.4以上。本模擬以整個實際鋼包尺寸為計算域進行計算,包括頂部的汽液兩相區,鋼包網格形式見圖2。

圖2 鋼包模型網格圖Fig.2 Grid of ladle model

1.3 控制方程及邊界條件

假設底吹噴管與鋼包內部所有連接處都很光滑,忽略摩擦作用,氧槍壁面為絕熱面。射流運動過程中的控制方程[13-16]如下。

連續性方程:

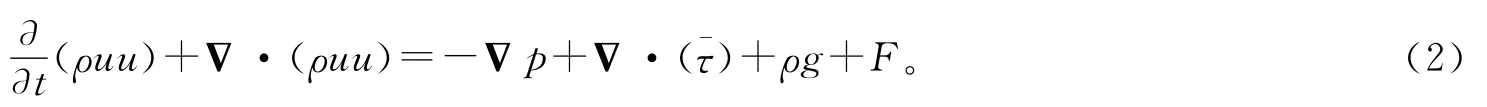

動量守恒方程:

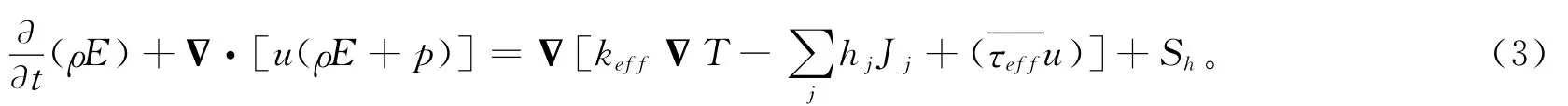

能量守恒方程:

對于湍流流動,引入標準的κ-ε方程。

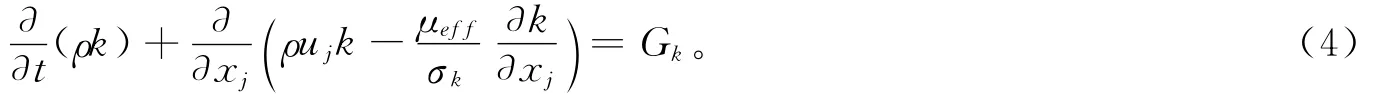

κ方程:

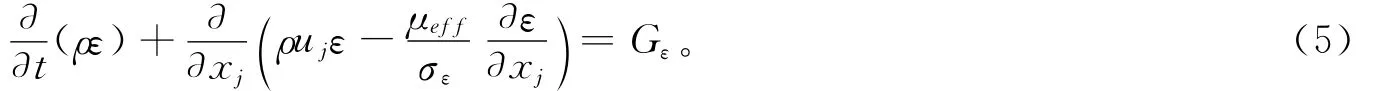

ε方程:

為研究鋼包復吹攪拌效果是否能夠達到設計標準,研究利用Fluent模擬軟件采用1∶1比例模型對不同底吹情況下鋼包流場的影響進行模擬,利用VOF模型模擬多相流的相互影響,采用標準k-ε湍流模型、無滑移壁面和標準壁面函數。計算過程中,壓力和速度采用PISO算法耦合,進行非穩態計算。壓力采用Body Force Weighted方法進行差分,體積分數采用Ger-Reconstruct進行差分,其余變量采用一階迎風格式差分。

根據實驗情況給定邊界條件,入口邊界為氣體質量入口,出口邊界為鋼包頂端氣體壓力出口,其他壁面為絕熱面。初始條件中設定合理的氣液兩相體積比例和初始速度。時間步長為非穩態步長(采用非穩態計算方式),迭代時間為10-5s,均方根殘差收斂標準為10-4。

將Gambit模塊生成的網格文件讀入Fluent中,設置其材料特性、初始條件與邊界條件。各部分的邊界條件設置如下:

1)底吹入口為inlet,采用流量入口,流量值的設定需根據流量進行計算,入口氣體溫度取環境溫度,298 K;

2)鋼包壁面設為wall,采用無滑移邊界條件,近壁面流場采用標準壁面函數計算;

3)鋼包上層空間出口為outlet,采用壓力出口,取值為環境壓力101 325 Pa,溫度為環境溫度1 300 K。

殘差收斂條件為除能量取10-6外,其他均為10-3。考慮到氧槍為四面體網格,為得到正確計算結果,采用低殘差因子進行計算。模擬采用利用DELL M910,計算7 d可以計算約10 s左右的數據。

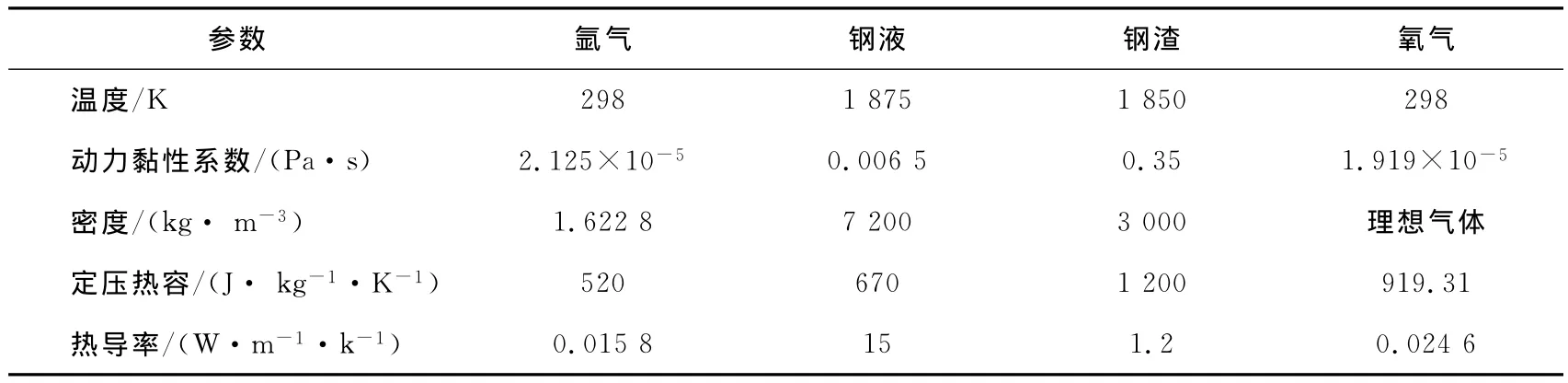

參考鋼包內渣層、鋼液及底吹氣體的實際情況,得出物性參數(如表2所示)。

表2 鋼包內物性參數表Tab.2 Physical parameters in ladle

2 結果分析

鋼包內,不同的側吹流量對熔池攪拌效果不同,熔池在得到底吹氣的動能后進行傳輸運動(包括物質,速度和溫度的傳輸運動),且熔池獲得的動能越大,傳輸運動越明顯。但在運動過程中產生形態不同的流股漩渦和相互干擾的熔池流股,傳輸運動受漩渦及流股的影響,使得不同區域內熔池流股的速度和傳質能力產生不同的改變,所以不同區域內的速度和湍動能不一定呈線性分布。因此根據承鋼100 t鋼包進行1∶1模擬得到不同區域內的速度和湍動能分布情況。

用底吹的鋼包,氣體從底部噴孔噴出,在鋼包中產生氣泡,氣泡在鋼液浮力作用下上升,同時帶動周圍鋼液向上運動,處于噴嘴正上方的液體形成強烈的向上股流。當氣液兩相區形成的上升流達到熔池液面后,氣體溢出熔池,而達到液面的鋼水被線面驅動流向四周,然后向下流動,從而形成循環流動。

同時,側吹氧槍產生的超音速氧氣射流穿過爐氣抵達渣層表面,因超音速氧氣沖力大于渣層表面張力,氧氣穿透渣層,并在熔池上方形成沖擊深坑。被熔池彈回的氧氣,部分直接進入爐氣,另一部分沿熔池表面運動,遇到轉爐爐壁阻礙向上流動形成循環流動。

2.1 側吹流量對熔池速度的影響

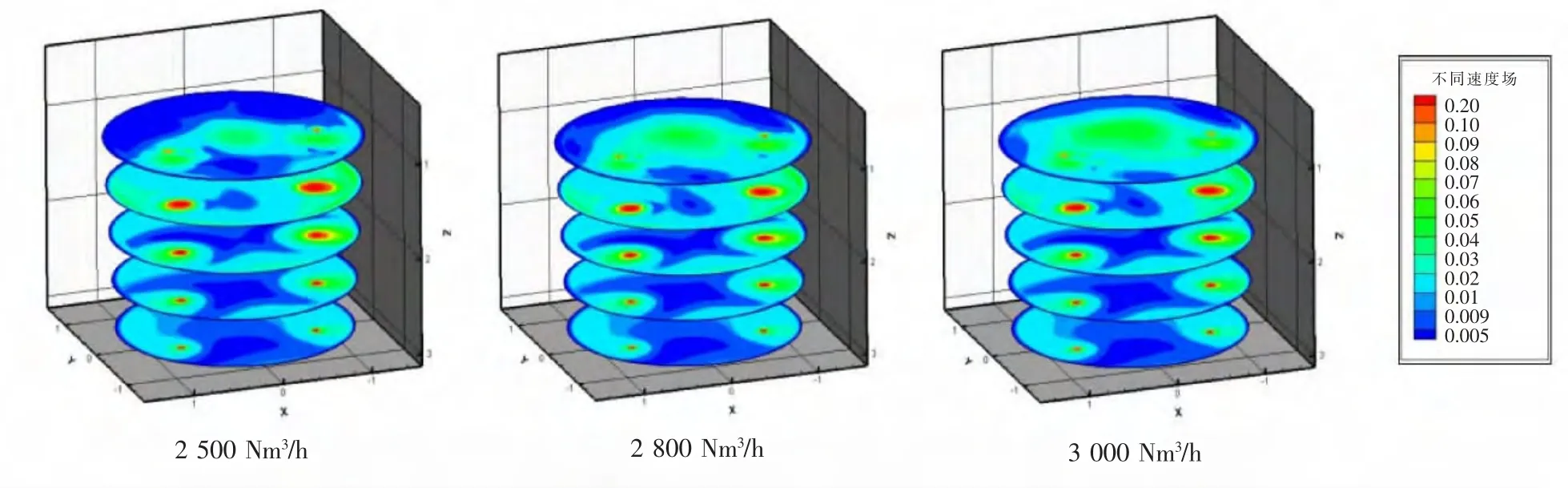

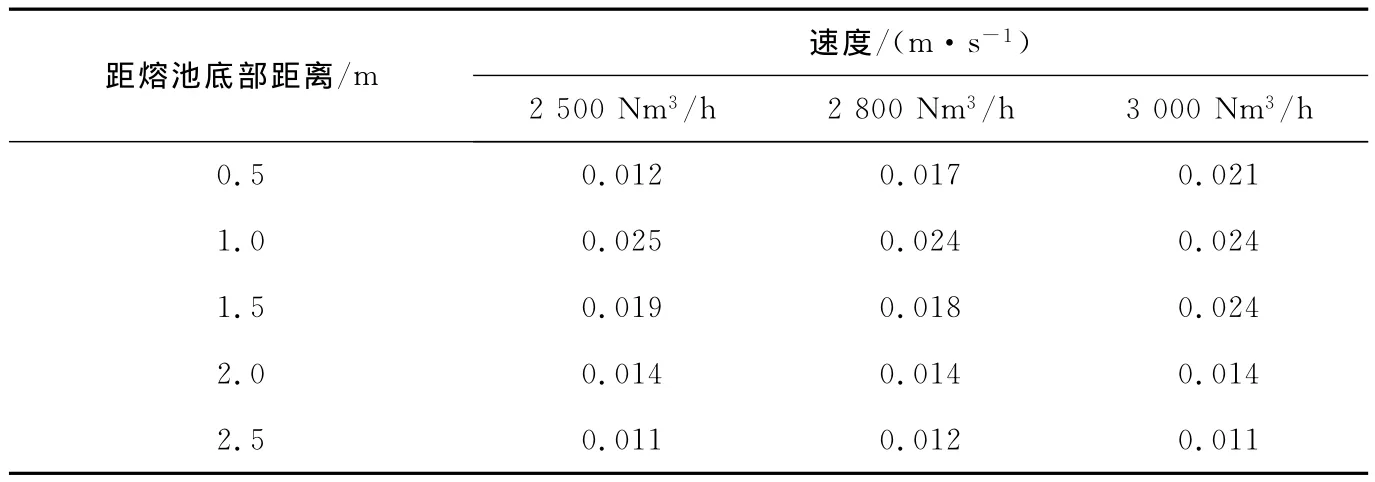

鋼液中速度死區集中在鋼包底吹流股之間的區域及熔池上部遠離脫磷氧槍一帶,如圖3所示。

圖3 鋼包不同截面處速度場分布Fig.3 Field distribution at different section rate of ladle

鋼液流速隨不同的側吹流量的增大而增大,熔池中速度死區逐漸降低。不同頂吹流量條件下,鋼包內速度分別為0.016,0.017和0.018 m/s;速度死區分別占熔池體積的6.3%,7.6%和8.0%。不同流量下鋼包橫截面平均速度見表3。

表3 不同流量下鋼包橫截面平均速度Tab.3 Different flow cross-section average velocity of ladle

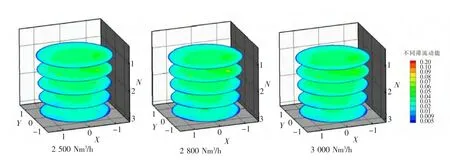

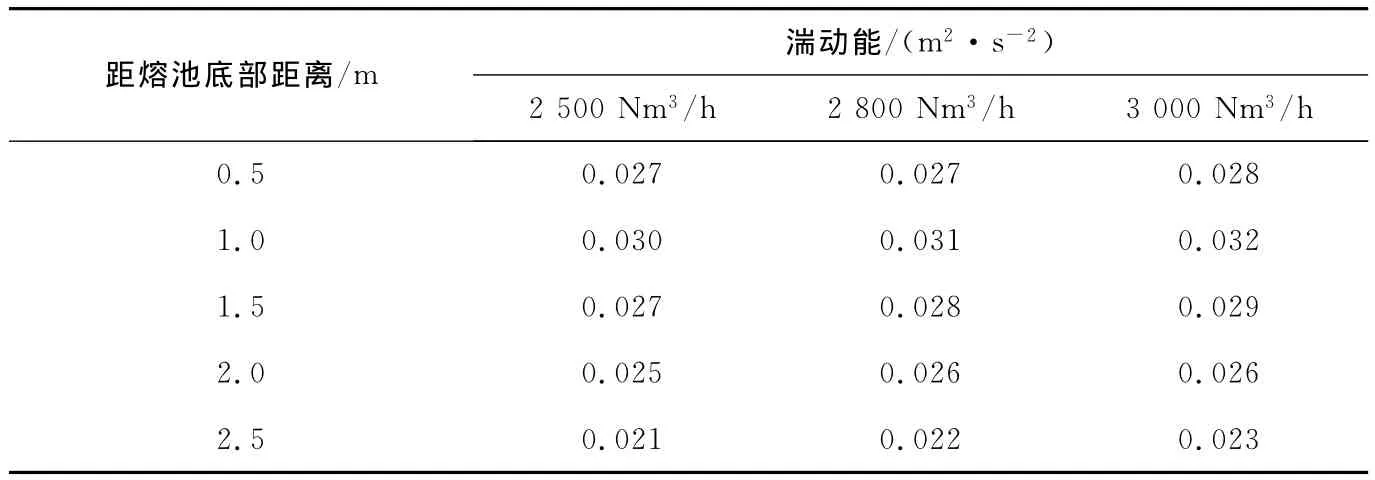

2.2 側吹流量對熔池湍動能的影響

湍動能越大,攪拌效果越好。圖4為鋼包不同的側吹流量時,不同截面處湍流動能云圖。從圖中可以看出,鋼包中下部離噴嘴越遠,湍動能越小。這是因為在底部吹氣量不大的情況下,上升氣流帶動的上升液體量相對較小。

圖4 鋼包不同截面處湍流動能云圖Fig.4 Contours of turbulent kinetic energy of ladle at different section

表4 不同流量下鋼包橫截面平均湍動能Tab.4 Average turbulent kinetic energy under different flow rate of ladle cross section

如表4所示,鋼液湍動能隨不同的側吹流量的增大而增大,同時氣體對熔池的攪拌能力也隨之提高。鋼包中湍動能分布由上到下,由底吹氣柱到四周降低。不同側吹條件下,鋼包內湍動能分別為0.026,0.027和0.028 m2/s2。

2.3 側吹流量對熔池沖擊凹坑的影響

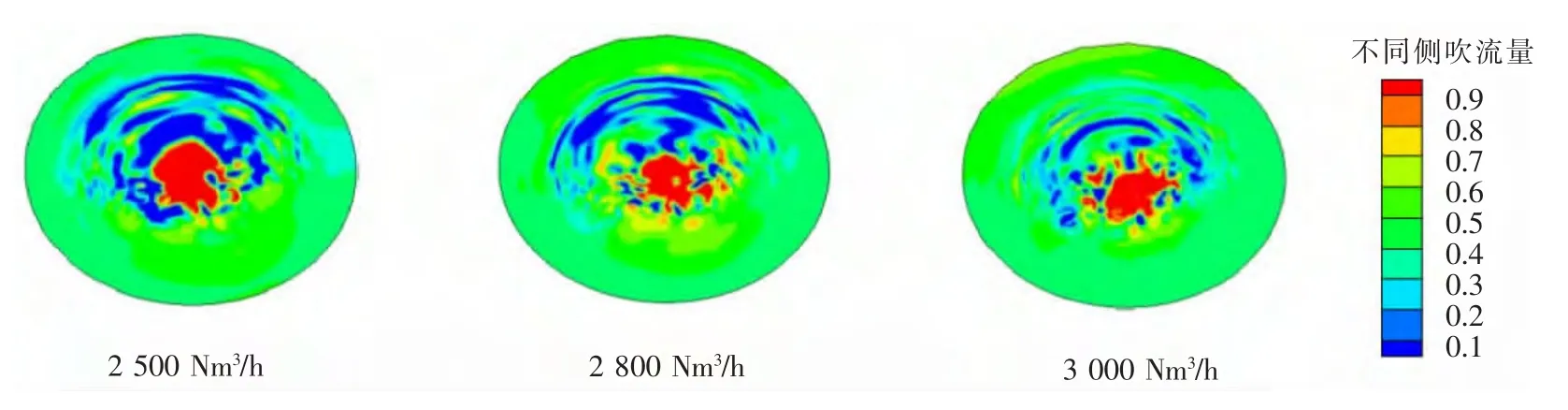

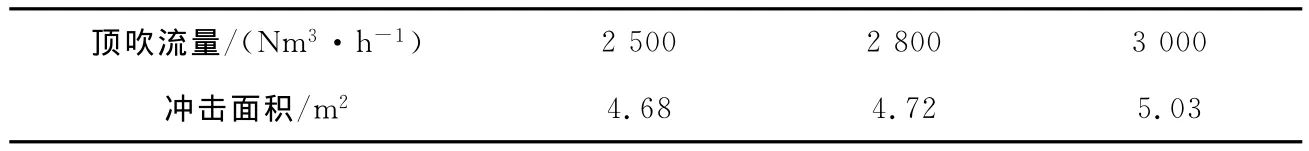

圖5顯示了不同側吹流量下的鋼包頂部鋼液沖擊面積,表5給出了不同頂吹流量下的熔池沖擊面積。

圖5 不同側吹流量下鋼包頂部鋼液沖擊面積Fig.5 Impact area at different side flow of molten steel ladle

表5 不同頂吹流量下熔池沖擊面積Tab.5 Impact area at different side flow of molten steel ladle

由圖5所示,不同側吹流量下鋼包頂處鋼液沖擊面積分別為4.68,4.72和5.03 m2。鋼液沖擊面積隨側吹氣量的增大而增大,因此加大側吹氣量對鋼包渣層有攪拌效果,促進鋼液的脫磷能力。

3 結 論

鋼包底吹在0.7R-120°位置上,底吹氣量為100 L/min時,經模擬計算得出以下結論。

1)鋼液中速度死區集中在鋼包底吹流股之間的區域及熔池上部遠離脫磷氧槍一帶。鋼液流速隨不同的側吹流量的增大而增大,熔池中速度死區逐漸降低。不同頂吹流量條件下,鋼包內速度分別為0.016,0.017和0.018 m/s;速度死區分別占熔池體積的6.3%,7.6%和8.0%。

2)鋼液湍動能隨不同的側吹流量的增大而增大,同時氣體對熔池的攪拌能力也隨之提高。鋼包中湍動能分布由上到下,由底吹氣柱到四周降低。不同側吹條件下,鋼包內湍動能分別為0.026,0.027和0.028 m2/s2。

3)不同側吹流量下鋼包頂處鋼液沖擊面積分別為4.68,4.72和5.03 m2。鋼液沖擊面積隨側吹氣量的增大而增大,因此加大側吹氣量對鋼包渣層有攪拌效果,促進鋼液的脫磷能力。

4)本次模擬結果與水模實驗結果吻合,鋼液湍動能隨不同的側吹流量的增大而增大,最佳側吹流量為3 000 Nm3/h,速度死區集中在鋼包底吹流股之間的區域及遠離熔池上部氧槍一帶。

/References:

[1] 馮 捷,張紅文.煉鋼基礎知識[M].北京:冶金工業出版社,2005.FENG Jie,ZHANG Hongwen.The Steel Basic Knowledge[M].Beijing:Metallurgical Industry Press,2005.

[2] 雷 亞,楊治立,任正德,等.煉鋼學[M].北京:冶金工業出版社,2010.LEI Ya,YANG Zhili,REN Zhengde,et al.Steelmaking Learn[M].Beijing:Metallurgical Industry Press,2010.

[3] 杜建良,王寶華,李敬賓,等.承鋼150噸轉爐低磷鋼冶煉工藝研究[J].四川冶金,2011,33(5):25-28.DU Jianliang,WANG Baohua,LI Jingbin,et al.The research of low phosphorus steel smelting technology of 150 tons converter in Chengde iron &steel group Co.Ltd.[J].Sichuan Metallurgy,2011,33(5):25-28.

[4] 董香山,苑世林.承德地區資源狀況對承鋼持續發展的影響分析[J].承鋼技術,2005(3):1-2.DONG Xiangshan,YUAN Shilin.Effect of resources in Chengde area on the sustainable development of Chengde steel[J].Chengde Iron and Steel Technology,2005(3):1-2.

[5] 曾建華,何 為,陳 永.轉爐半鋼冶煉脫磷技術研究[J].鋼鐵釩鈦,2012,33(4):68-72.ZENG Jianhua,HE Wei,CHEN Yong.Study on technologies of dephosphorization during semisteel smelting in converter[J].Iron Steel Vanadium Titanium,2012,33(4):68-72.

[6] 潘秀蘭,王艷紅,梁慧智,等.世界鐵水預處理技術發展現狀[N].中國冶金報,2011-02-01(C02).PAN Xiulan,WANG Yanhong,LIANG Huizhi,et al.Current situation of the development of hot metal pretreatment technology all over the world[N].China Metallurgical News,2011-02-01(C02).

[7] 劉 瀏,曾加慶.純凈鋼及其生產工藝的發展[J].鋼鐵,2000,35(3):68-72.LIU Liu,ZENG Jiaqing.Development of clean steel and its production process[J].Iron &Steel,2000,35(3):68-72.

[8] 黃希祜.鋼鐵冶金原理[M].北京:冶金工業出版社,1981.HUANG Xihu.Iron and Steel Metallurgy Principle[M].Beijing:Metallurgical Industry Press,1981.

[9] 郭漢杰.冶金物理化學教程[M].北京:冶金工業出版社,2006.GUO Hanjie.Metallurgical Physical Chemistry Tutorial[M].Beijing:Metallurgical Industry Press,2006.

[10] 韓其勇.冶金過程動力學[M].北京:冶金工業出版社,1983.HAN Qiyong.Metallurgical Process Dynamics[M].Beijing:Metallurgical Industry Press,1983.

[11] 張家蕓.冶金物理化學[M].北京:冶金工業出版社,2004.ZHANG Jiayun.Metallurgical Physical Chemistry[M].Beijing:Metallurgical Industry Press,2004.

[12] 于 勇.FLUENT入門與進階教程[M].北京:北京理工大學出版社,2008.YU Yong.FLUENT Introductory and Advanced Tutorial[M].Beijing:Beijing Institute of Technology Press,2008.

[13] 朱苗勇,井本健夫,肖澤強.多孔噴吹鋼包內流動和混合過程的數學物理模擬[J].金屬學報,1995,31(10):435-439.ZHU Miaoyong,INOMOTO Takeo,XIAO Zeqiang.Mathematical and physical modeling of flow and mixing in ladles stirred by argon through multi-tuyere[J].Acta Metallurgica Sinica,1995,31(10):435-439.

[14] 沈巧珍,吳曌環,陽 方,等.100 t鋼包底吹氬數值的模擬研究[J].武漢科技大學學報,2010,33(6):566-569.SHEN Qiaozhen,WU Zhaohuan,YANG Fang,et al.Mathematical simulation of 100 t bottom argon blowing ladle[J].Journal of Wuhan University of Science and Technology,2010,33(6):566-569.

[15] 幸 偉,沈巧珍,王曉紅,等.鋼包底吹氬過程數學物理模擬研究[J].煉鋼,2005,21(6):33-36.XING Wei,SHEN Qiaozhen,WANG Xiaohong,et al.Water model and numerical simulation on argon blowing from bottom of ladle[J].Steelmaking,2005,21(6):33-36.

[16] 任三兵,陳義勝,黃宗澤,等.大型鋼包雙孔吹氬最佳位置的探討[J].包頭鋼鐵學院學報,2003,22(3):193-197.REN Sanbing,CHEN Yisheng,HUANG Zongze,et al.The discussion of optimized location of two holes in large ladle furnace during argon blowing[J].Journal of Baotou University of Iron and Steel Technology,2003,22(3):193-197.