超深定向井鉆井中鉆井參數對套管磨損量的影響

陳江華吳惠梅李忠慧劉 斌

(1.中海石油(中國)有限公司湛江分公司,廣東湛江 524057; 2.長江大學石油工程學院,湖北武漢 431000;3.中石化江漢油田分公司采油工藝研究院,湖北武漢 430035)

超深定向井鉆井中鉆井參數對套管磨損量的影響

陳江華1吳惠梅2李忠慧2劉 斌3

(1.中海石油(中國)有限公司湛江分公司,廣東湛江 524057; 2.長江大學石油工程學院,湖北武漢 431000;3.中石化江漢油田分公司采油工藝研究院,湖北武漢 430035)

由于超深定向井井深較深,在技術套管封固之后下部地層鉆進時間長,期間鉆具與套管發生接觸磨損,套管強度降低。在套管鋼級一定的條件下,影響套管磨損的鉆井因素主要有轉盤轉速、機械鉆速、鉆井液密度與類型、鉆具組合等。以XG-X井為例,研究了這些重要因素對磨損量的定量影響。計算結果表明轉盤轉速、機械鉆速對套管磨損影響最大;定量計算了該井當前條件下在不同的機械鉆速、轉速下的套管磨損量,給出了機械鉆速—轉速—磨損量關系圖版,由于機械鉆速和轉速在一定范圍內可以調節,實際鉆井過程中可根據本研究結果合理地搭配機械鉆速與轉速,以減少套管磨損,提高套管壽命,延長油井使用年限。

鉆井參數;套管;磨損量;超深井;定向井

隨著油氣鉆探技術的進步,大位移井、定向井的數量急增。在超深定向井鉆井過程中,部分技術套管下的裸眼段較長,起下鉆次數多,旋轉時間長,再加上定向井段井眼曲率較大處接觸力較大,極易引起技術套管嚴重磨損。套管磨損主要是和鉆桿接觸時產生,主要磨損形式有黏著磨損、腐蝕磨損、疲勞磨損和磨粒磨損,這幾種形式很多情況下是同時存在的[1-2]。影響套管磨損量的工程因素有很多,其中機械鉆速、轉盤轉速和鉆井液密度影響最大,而且這些因素在一定范圍內可以調節,因此研究這幾種主要鉆井參數對套管磨損量的影響,先考慮單個參數影響,再綜合考慮機械鉆速和轉盤轉速的影響,給出機械鉆速—轉速—磨損量關系圖版,為現場選用合適的工程參數搭配,從而為減少套管磨損提供依據。

1 磨損–效率模型

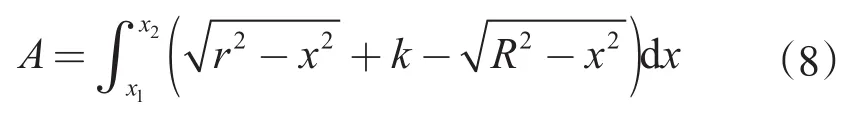

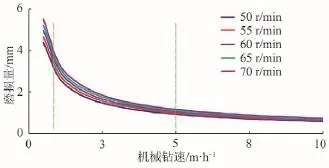

現場實際與室內磨損實驗表明,套管磨損主要是由相接觸的鉆桿旋轉導致,起下鉆過程中對套管的磨損較小;接頭與套管接觸壓力和滑移的距離越大,套管的磨損量越大;同時,套管材料硬度越大,越不容易磨損,而鉆井液含砂量對磨損量的影響不大;相對于油基鉆井液,套管在水基鉆井液中磨損較快。采用White &Dason 的“磨損效率”模型[3],該模型認為在套管與鉆桿接觸應力(正應力)下二者發生相對滑動,從而使得套管發生磨損,磨損后產生截面為月牙狀的溝槽,期間旋轉摩擦做功如下[4]

磨損套管所消耗的能量為

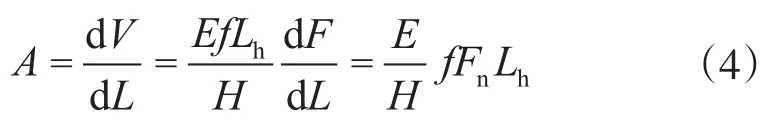

磨損效率E為

進而可得到套管磨損面積

在鉆桿旋轉鉆井過程中套管的磨損面積為

磨損效率與鋼級和鉆井液體系的關系可以通過大量的試驗數據獲得,詳見鉆井手冊(甲方)上冊[4]。

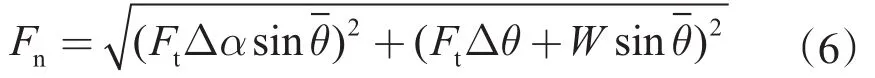

2 套管與鉆柱間側向力的計算

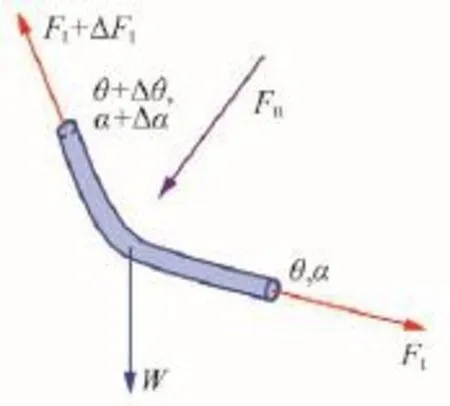

假設鉆柱是柔索,能傳遞拉伸與壓縮,主要受鉆柱自重、張力和側向壓力的作用,取一小段鉆柱微元,式(6)中套管與鉆柱間側向力的計算,可依據Johancsick等的管柱受力微元模型進行[5],根據模型,將管柱分成若干段,從井底往上各段貢獻的張力和自重之和為管柱所受載荷的總和(見圖1)。

圖1 管柱單元受力示意圖

根據圖1有

微元軸向力增量為

其中,“+”為上提鉆柱,“–”為下放鉆柱。

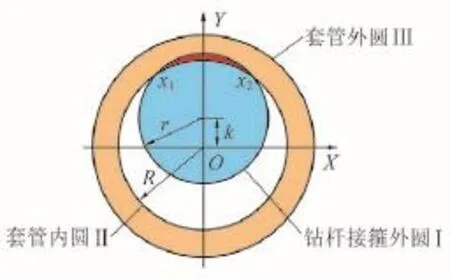

3 套管磨損量的計算

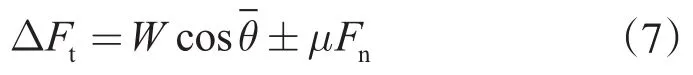

現場實際磨損表明,套管與鉆柱接觸磨損截面為月牙形,如圖2所示兩圓相交形成的小月牙(圖中紅色部分)為套管磨損截面,小圓直徑為鉆桿接箍外徑,與之相交圓直徑為套管內徑,最外的大圓直徑為套管外徑。

圖2 套管磨損截面示意圖

圓Ⅰ方程:x2+(y–k)2=r2

圓Ⅱ方程:x2+y2=R2

由圖2中的幾何關系可知,套管磨損面積A為

聯立式(5)與式(8),有

由式(6)求得側向力代入式(9),求得鉆桿軸心偏移量k,最終依據磨損厚度h與k的關系求出套管磨損厚度,由圖2的幾何關系可得h與k關系

式中,磨損初始,h=0,k=R–r;若套管被磨穿,則有h=t,k=R+t–r;由上述邊界條件可得到套管的極限磨損面積Amax。

在計算出接觸力的基礎上,通過式(5)可得磨損面積A,當A>Amax時,套管磨穿,當A<Amax時,套管部分磨損,由磨損面積可得磨損量h和剩余厚度,最終得到套管的剩余強度。

4 XG-X井計算結果及分析

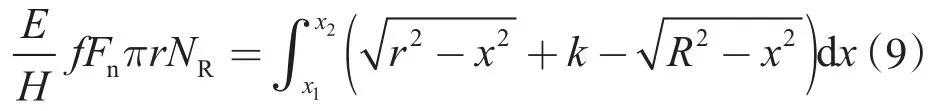

4.1 鉆井液密度、鉆速和轉盤轉速的影響

鉆井液密度影響鉆柱所受的浮力,而機械鉆速和轉盤轉速決定著套管和鉆桿之間的相對滑移距離,這三者是套管磨損量的主要影響因素,而且在一定范圍內可控。以三開鉆進時在井深2 607 m處(造斜段終點)的二開?339.7 mm的技術套管為研究對象(套管鋼級為N80,鉆井液為水基鉆井液),依據以上模型,計算轉盤轉速、機械鉆速以及鉆井液密度與套管磨損量關系,見圖3,可以看出,磨損量隨轉盤轉速的增加而增加,隨機械鉆速及鉆井液密度的增加而減小,而且,機械鉆速和轉盤轉速對套管磨損的影響較大,鉆井液密度的影響相對較小。

圖3 各因素對套管磨損量的影響

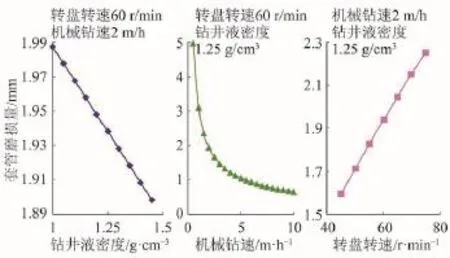

4.2 鉆速—轉盤轉速—磨損量關系圖版的確定

由各因素對磨損量的影響可知,不同的轉盤轉速,機械鉆速及鉆井液密度都會影響套管的磨損,實際鉆井過程中可通過調節這些可控因素來減小套管磨損,由計算可知,在造斜段底端套管磨損最嚴重,而鉆井液密度對磨損量的影響極小,因此計算2 607 m處不同轉盤轉速、平均機械鉆速和相應的鉆井液密度下的磨損量,并繪出了圖版,見圖4。

圖4 機械鉆速–轉速–磨損量關系圖版

由圖4可知,當機械鉆速<5 m/h時,機械鉆速對套管磨損的影響較大,當機械鉆速>5 m/h時,對套管磨損的影響較小;鉆速是影響套管磨損的一個重要的因素,而且轉速也不宜過大,當機械鉆速小于1 m/h時,轉速對磨損量的影響變得極為敏感,轉速由50 r/mim變化到轉速70 r/min時,二開?339.7 mm的套管磨損量變化達到0.5 mm以上,因此,實際操作時可以對照圖4在可控的范圍內選取合適的轉盤轉速和機械鉆速來降低套管的磨損程度。

5 結論和建議

(1)機械鉆速、轉盤轉速和鉆井液密度都是影響套管磨損量的重要因素,其中機械鉆速和轉盤轉速對磨損量的影響最大。

(2)在其他條件一定的情況下,機械鉆速越低,套管磨損越嚴重;轉盤轉速越高,套管磨損越嚴重;使用鉆井液密度越大,套管磨損越嚴重。

(3)對于XG-X井,當機械鉆速小于1 m/h時,套管磨損量在2.5 mm以上,且轉盤轉速在50~70 r/min間變化時,磨損量的變化量在0.7 mm以上,轉盤轉速對磨損量影響較大;當機械鉆速大于5 m/h時,套管磨損量在1.25 mm以下,且轉盤轉速對磨損量的影響小于0.25 mm,轉盤轉速對磨損量影響不大。

符號說明:

f為摩擦因數,無量綱;Fn為單位長度套管和鉆桿間的接觸力,N/m;H為布氏硬度,N/m2;L為鉆進距離,m;Lh為摩擦距離,m;Lh=πrNR;NR為鉆柱轉動圈數,NR=60RpL/R0;r為鉆桿接箍外半徑,m;R為套管內半徑,m;t為套管壁厚,m;V為磨損體積,m3;W為鉆柱微元的浮重,N/m;α為方位角,°;θ為井斜角,°;k為 鉆桿接箍軸心偏移量,m。

[1]劉云,高婉渝.石油產品使用與管理[M].天津.天津科學技術出版社,1986:181-182.

[2]董小鈞,楊作峰,何文濤.套管磨損研究進展[J].石油礦場機械,2008,37(4):32-36.

[3]余磊,樊建春,張來斌,等.塔里木油田套管磨損預測方法及其改進[C]//第二屆全國工業摩擦學大會暨第七屆全國青年摩擦學學術會議會議論文集.2004.

[4]鉆井手冊(甲方)編寫組.鉆井手冊(甲方)上冊 [M].北京:石油工業出版社,1990:328-329.

[5]劉書杰,謝仁軍,劉小龍.大位移井套管磨損預測模型研究及其應用[J].石油鉆采工藝,2010,32(6):11-15.

(修改稿收到日期 2014-09-09)

〔編輯 薛改珍〕

Effect of drilling parameters on casing wear rate in ultra-deep directional well drilling

CHEN Jianghua1,WU Huimei2,LI Zhonghui2,LIU Bin3

(1.Zhanjiang Branch of CNOOC,Zhanjiang524057,China; 2.Petroleum Engineering College of Yangtze University,Wuhan431000,China;3.Research Institute of Oil Production Technology of SINOPEC Jianghan Oilfield Company,Wuhan430035,China)

Due to great depth of directional wells and long drilling time in lower formations after cementing of intermediate casing,contact wear occurs between drilling tool and casing and hence the casing strength is reduced.Under given casing grade,the factors affecting casing wear mainly include revolutions per minute (RPM) of rotary table,penetration rate,drilling fluid density and type and bottom hole assembly (BHA),etc.The quantitative effect of each important factor on the wear rate were studied by taking Well XG-X as an example;the calculations showd that the revolutions per minute (RPM) of rotary table and penetration rate have the greatest impact on casing wear.Casing wear rate was quantitatively calculated under different penetration rate and revolutions per minute (RPM),and the relation map of penetration rate–revolutions per minute (RPM)–wear rate was generated.The penetration rate and revolutions per minute (RPM) can be adjusted within a certain range,so the penetration rate and revolutions per minute (RPM) can be properly arranged during actual drilling according to the research findings in order to reduce casing wear,improve casing life and extend the service life of oil wells.

drilling parameters;casing;wear rate;ultra-deep well;directional well

陳江華,吳惠梅,李忠慧,等.超深定向井鉆井中鉆井參數對套管磨損量的影響[J].石油鉆采工藝,2014,36(5):10-12.

TE243

:A

1000–7393(2014) 05–0010–03

10.13639/j.odpt.2014.05.003

國家自然科學基金“腐蝕—沖蝕耦合作用下套管柱可靠性研究”(編號:51274047)及國家科技重大專項 “海上油氣井壓力完整性及壽命評估技術研究”(編號:2011ZX05024-003-04)聯合資助。

陳江華,1982年生。2003年畢業于中國石油大學(華東)石油工程專業,現主要從事鉆井工藝研究和海洋鉆井項目管理工作。電話:0759-3900612。通訊作者:吳惠梅,1982年生。2013年獲長江大學油氣田開發工程專業博士學位,講師,主要從事巖石力學與石油工程的研究與教學工作。電話:027-69111046。E-mail:wuhuimei12@126.com。