箱筒型基礎結構氣囊出運方法

孫壯,別社安,李偉,倪敏,張延輝

(1.天津大學建筑工程學院,天津 300072;2.中國港灣工程有限責任公司,北京 100027;3.天津港(集團)有限公司,天津 300461)

0 引言

箱筒型基礎結構適用于軟土地基[1],可用于建造防波堤、碼頭等結構。與傳統的工程結構相比,在施工方面,省去了基槽挖泥、基床拋石、基床夯實和基床整平等一系列施工工序,簡化了基礎施工,現場作業時間短,風險小,工程建設成本低,是一種值得推廣的新型結構。針對箱筒型基礎結構,目前已有的出運工藝[2-3]需要在陸地上對箱筒結構分體預制,在半潛駁上拼裝,然后出運。這種方法由于占用半潛駁時間過長,費用高,效率低。

本文提出一種箱筒結構整體出運方案,在陸地對箱筒結構進行整體預制,使用氣囊頂升、橫移、縱移至半潛駁,然后運輸至現場下水安裝。

1 結構形式及預制場平面布置

1.1 箱筒型基礎結構

箱筒型基礎結構由4個圓筒呈矩陣形排列,每個圓筒設有頂蓋板,相鄰圓筒間用豎向連接墻和水平頂板將4個圓筒連結成整體。上部擋浪結構可采用多種形式,如直立墻、直立圓筒或半圓筒、橫臥半圓筒等。上下兩部分結構連接成整體。結構在水上采用氣浮拖運、氣浮定位、抽負壓下沉安裝。

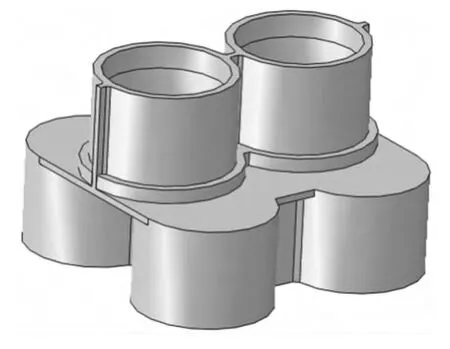

在已建的工程中,箱筒型基礎結構(圖1)具有下述尺度。

圖1 箱筒型基礎結構Fig.1 Bucket foundation structure

基礎結構:由4個相同的圓筒組成,單筒外徑11.8m,筒高9m;圓筒連接處間距3.4m,頂板厚0.5m。結構總長和總寬均為27.0m。

上部圓筒:由2個單筒組成,外徑12.1m,高7m,連接墻厚0.6m。

圈梁:上部圓筒與基礎結構的頂板間有連接圈梁,其外徑13.5m,高1.2m。

單個箱筒結構的總重量約2852 t。

1.2 運輸底板

由于箱筒結構底部為空心結構,利用氣囊出運時,為保證氣囊與結構底部完全接觸,使氣囊受力均勻,需要在箱筒結構底部預先放置一個底板,運輸時,箱筒結構坐落在運輸底板上,由氣囊頂升運輸底板,然后滾動運輸。

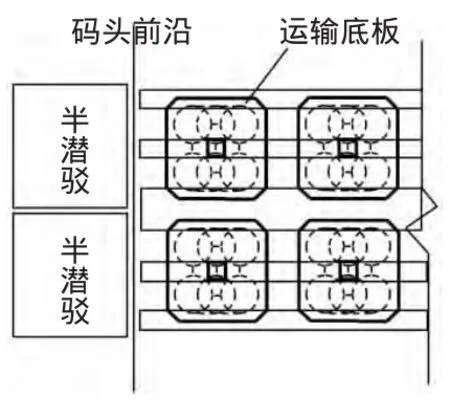

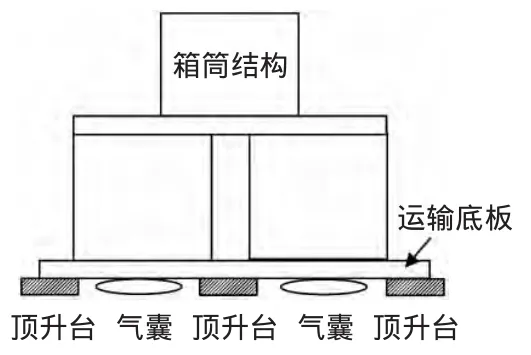

為確保運輸穩定、箱筒結構不受破壞,采用抹角正方形混凝土運輸底板,如圖2、圖3所示。運輸底板的尺寸為:30m×30m×0.5m,總重量為1078 t,采用滾動氣囊協助運輸。

圖2 縱移方案預制場平面布置Fig.2 layout of precast yard by longitudinal movement scheme

圖3 橫斷面圖Fig.3 Cross section draw ing

1.3 預制場平面布置

根據碼頭岸線的長度,預制場的平面布置可分為兩種類型。第一種為橫縱移方案,半潛駁定點靠岸泊位,箱筒型基礎結構需先橫移、后縱移,然后出運。第二種為縱移方案,兩艘半潛駁同時或一艘半潛駁分時靠岸泊位,箱筒型基礎結構預制完成后,直接縱移出運,如圖2所示。兩種方案均需修建頂升臺,其橫斷面如圖3所示。

2 出運工藝

2.1 工藝流程

橫縱移方案的氣囊出運施工工藝流程見圖4。

圖4 出運工藝流程Fig.4 Transportation technological process

縱移方案出運工藝比橫縱移方案少橫移及橫縱移轉換兩步,其他均相同。

2.2 關鍵工藝

2.2.1 箱筒結構預制期間底板支撐

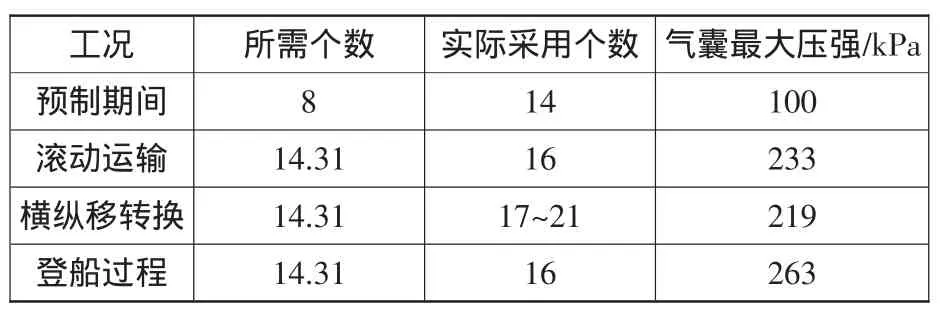

箱筒結構預制期間,由于運輸底板在頂升臺位置懸空,為防止底板破壞,在底部加入14個氣囊,氣壓100 kPa,作為支撐,如圖5所示。箱筒結構預制完成后,加入前后方4個氣囊,所有氣囊同步充氣頂升。采用水下氣囊的處理方法,氣囊兩頭安有360°旋轉快接頭,在快接頭上連接高壓氣管,以便進行充氣和氣壓監測。

圖5 箱筒結構預制期間底板支撐Fig.5 The floor support during the prefabrication of bucket structure

2.2.2 滾動運輸

滾動運輸時,需16個氣囊,但實際操作時,需要不斷在前方放入新氣囊,在后方撤出氣囊,實際作業氣囊保證在16~18個之間,此過程中,最危險的工況為只有16個氣囊的情況。

2.2.3 橫縱移轉換

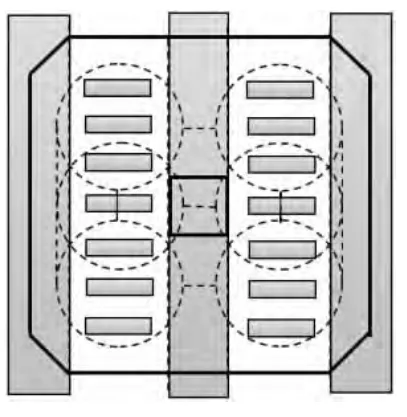

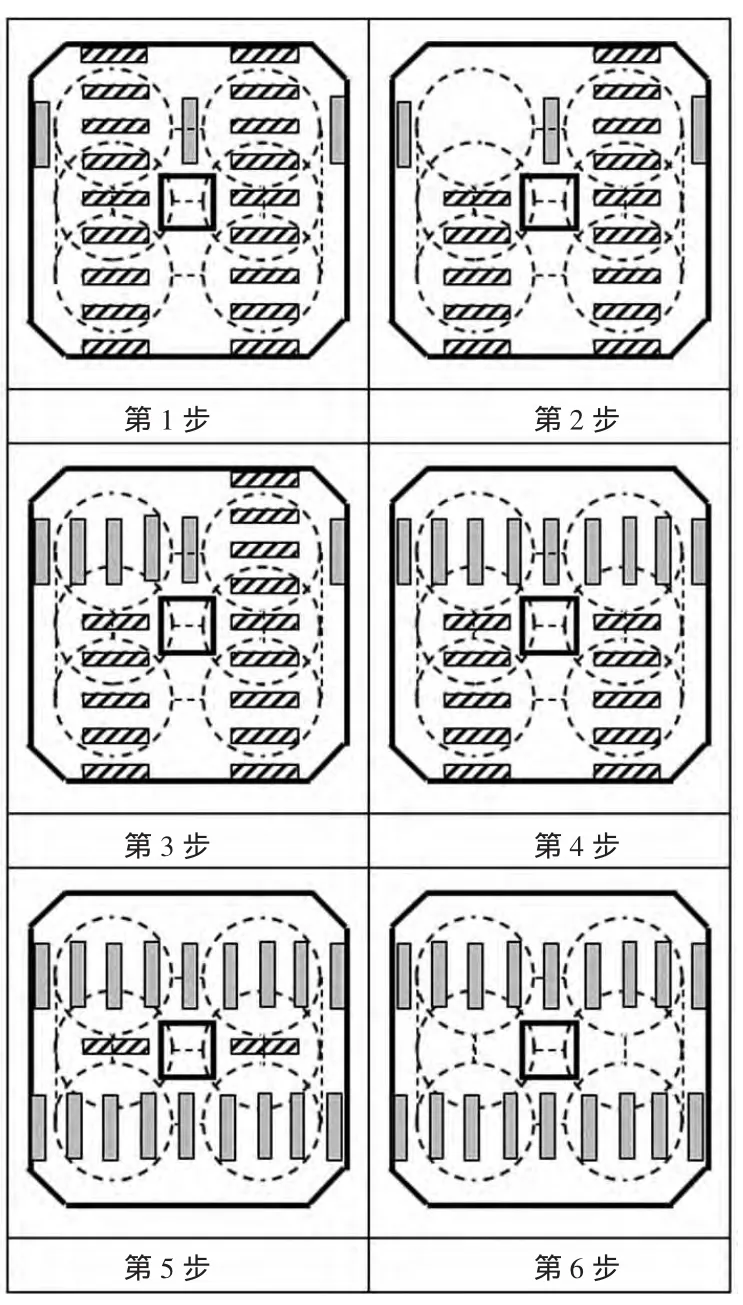

為防止運輸底板破壞,橫縱移轉換必須分步進行,各步驟對應的情況如圖6所示。

圖6 橫縱移轉換步驟Fig.6 Transformation steps from transverse movement into longitudinal movement

第1步:插入3個縱移氣囊,充氣;并在運輸底板四角加入墊板,以保證轉換過程中結構穩定;

第2步:先對左上角橫移氣囊中的4個進行放氣,然后取出;第3步:放入左上角縱移氣囊,進行充氣;第4步:按前兩步方法,將右上角的橫移氣囊放氣取出,放入縱移氣囊,充氣;

第5步:按前幾步方法,依次將下方的橫移氣囊取出,安放縱移氣囊;

第6步:將中間兩個氣囊放氣取出,橫縱移轉換完成,準備進行縱移。

2.2.4 登船過程

由于是非坐底式半潛駁,因波浪作用、壓倉水調節不及時等原因,半潛駁甲板與碼頭前沿不可避免會出現一定高差,可以通過調整半潛駁的壓倉水,將半潛駁甲板與碼頭前沿的高差控制在一定范圍內。

因氣囊為柔性結構,當壓力分布不均勻時,可以自行調節,以確保運輸底板受力均勻。但當半潛駁上下浮動時,氣囊會出現瞬間壓力變大或變小的情況,因此需要對氣囊出現瞬間壓力變大的情況進行驗算。

本文按瞬間出現最大20 cm的高差,對氣囊及運輸底板的強度進行驗算。

3 設計驗算

3.1 底板強度驗算

箱筒結構完全坐落在運輸底板上,因此,不需要對箱筒結構的強度進行驗算。

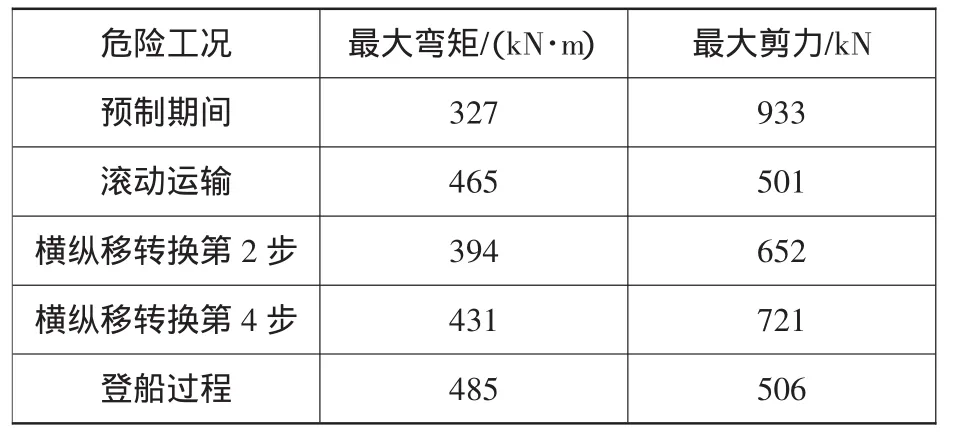

采用Abaqus有限元軟件對整個出運過程的危險工況進行模擬,以確定在預制、頂升、運輸、橫縱移轉換的每一步過程中運輸底板的受力,確定底板厚度,結構的穩定性,并根據受力情況進行配筋。各工況驗算結果如表1所示。

表1 運輸底板強度驗算結果Table 1 Test results of the strength of transportation floor

計算結果顯示,箱筒結構與運輸底板接觸位置,應力集中,具體施工時,可在接觸位置加墊鋼板,以分散應力,在運輸底板應力集中位置配鋼筋網。經驗算,底板厚度取500mm可滿足要求。

3.2 地基強度驗算

各工況下,地基應力最大值為263 kPa,需根據實際預制場所在地的地質情況,對地基進行適當處理,以滿足施工要求。

3.3 氣囊驗算

滾動運輸時,箱筒型基礎結構和運輸底板的設計總運輸重量為4500 t。

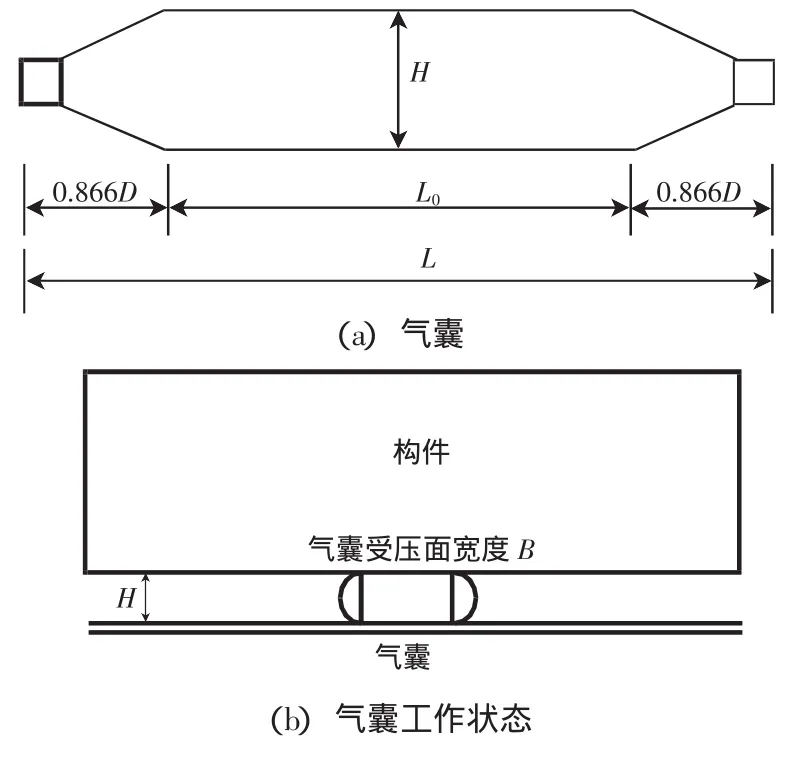

頂升臺高200mm,為放入橫移氣囊留出空間,頂升后保證運輸底板離地面200mm,氣囊工作高度為400mm。

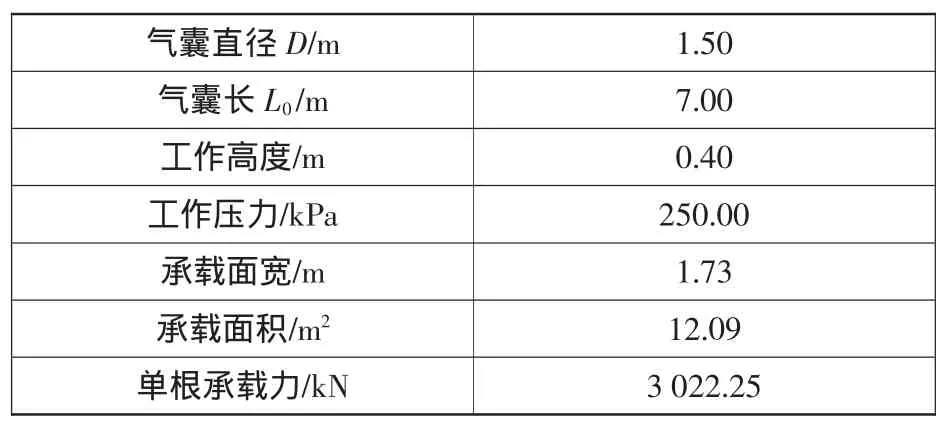

如圖7所示,氣囊受壓時,橫截面可以視為1個矩形與2個半圓形的組合,半圓的直徑為氣囊的工作高度[4]。所選取的氣囊及參數如表2和表3所示。

圖7 氣囊及其工作狀態Fig.7 Gasbag and its operating mode

表2 氣囊選取Table 2 Gasbag selection

表3 氣囊參數Table3 Gasbag parameters

為防止滾動氣囊壓疊在一起,一般要求氣囊間距不小于氣囊直徑。本方案中,滾動氣囊間距1.8m,滿足要求。

3.4 牽引力驗算

參考箱涵結構出運的阻力系數[5],箱筒結構的運輸過程中,其阻力系數u取0.03,牽引力為1323 kN。

啟動時,可通過減小前方氣囊氣壓,使箱筒結構前傾,達到啟動目的。制動時與之相反。

4 結語

箱筒型基礎結構整體預制的氣囊出運方法是可行的,且具有結構整體預制質量好、效率高、工程建設速度快的優點。但該出運方法也有不利之處,預制場地需要的地基承載力較大、需要建造較多數量的運輸底板。

[1] 李偉.箱型吸力基礎防波堤結構探討[J].港工技術,2001(S1):75-77.LI Wei.Discussion on structure of breakwater on box-type suction foundation[J].Port Engineering Technology,2001(S1):75-77.

[2] 矯捷.鋼筋混凝土箱筒型防波堤施工方法[J].中國港灣建設,2008(3):55-58.JIAO Jie.Construction of a breakwater of reinforced concrete cylindrical caisson structure[J].China Harbour Engineering,2008(3):55-58.

[3] 王冬生,宮云增.500 t半圓體與箱筒預制場的改擴建[J].中國港灣建設,2007(1):54-59.WANG Dong-sheng,GONG Yun-zeng.Extension and Reconstruction of precasting yard for 500 t semi-circular cylinders and caisson cylinders[J].China Harbour Engineering,2007(1):54-59.

[4] 周旭飛.圓柱形氣囊的壓縮計算[J].山東工業大學學報,1985(2):31-43.ZHOU Xu-fei.Compression calculation cylindrical gasbag[J].Journal of Shandong University of Technology,1985(2):31-43.

[5] 宋建東.大型預制構件出運及水上安裝施工技術[D].成都:西南交通大學,2005.SONG Jian-dong.Construction technique of the large-scale component convey and installation on the water[D].Chengdu:Southwest Jiaotong University,2005.