起重機主梁腹板下料預拱度的估算

隋毅松 王傳民 李雨庭

(1.水利部產品質量標準研究所,浙江 杭州310012;2.杭州江河機電裝備工程有限公司,浙江 杭州310012)

0 引言

橋式起重機和門式起重機是使用最廣泛的起重機,廣泛應用于室內外工礦企業、鋼鐵化工、鐵路交通、港口碼頭、水利水電以及物流周轉等部門和場所。作為起重機的重要組成部分,鋼結構約占起重機總量的40%~90%,其制造質量直接決定起重機的安全和品質。主梁作為梁式起重機的主要受力鋼結構件,其制造質量更是評價整個起重機制造質量最重要的因素之一。梁式起重機在起吊重物時,由于彈性變形會使主梁產生下撓。下撓量過大,會對主梁兩側的支腿或運行機構的工作狀態造成不利的影響,具體可引起小車運行阻力增大、大車運行機構主動軸彎曲損壞及主梁受力失穩等嚴重后果。起重機主梁成均勻向上拱起的形狀,稱上拱度。主梁制成一定上拱的形狀,在起吊重物過程中可以減少主梁向下的撓曲量,是改善支腿或運行機構工作狀態的有效方法。

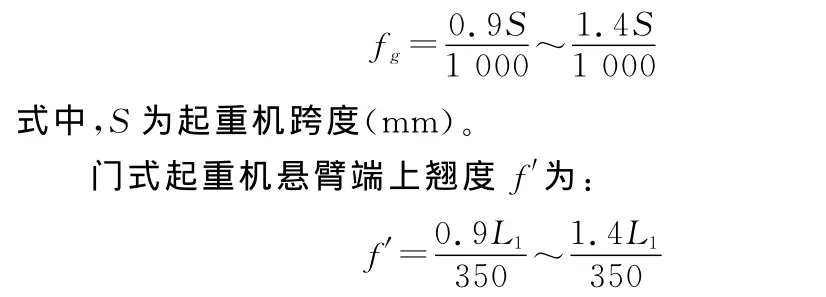

根據GB/T14405—2011《通用橋式起重機》、GB/T14406—2011《通用門式起重機》中的規定,主梁應有上拱度并且應滿足以下要求:起重機做靜載試驗時,應能承受1.25倍額定起重量的試驗載荷,其主梁不應產生永久變形。靜載試驗后的主梁:當空載小車在極限位置時,上拱最高點應在跨度中部S/10范圍內,其值不應小于(0.7/1 000)S。根據長期以來的實際經驗,一般對主梁的上拱度fg要求為:

式中,L1為起重機主梁懸臂長度(mm)。

但由于在制造起重機主梁時,箱型主梁上部焊縫數量多于下部,所以主梁焊后易產生下撓;同時主梁是長而細的構件,自重也會引起主梁下撓,因此為保證制造出達到設計要求上拱度的主梁,就必須加大主梁腹板下料的拱度值。主梁腹板實際下料時的拱度值,我們稱之為預拱度。預拱度的大小可根據主梁不同的結構形式進行理論計算或估算。

1 主梁跨中腹板預拱度計算

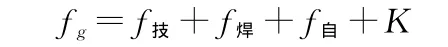

主梁跨中腹板下料預拱度可按下式計算:

對于偏軌箱形梁,由于鋼軌焊接或軌道壓板焊接都在主梁主腹板位置的上蓋板上,且主腹板與上蓋板的焊縫是雙面焊,比副腹板多焊一道焊縫,焊后主腹板的下撓要比副腹板大,通常主腹板下料預拱值要比副腹板大(b為上蓋板寬度),主腹板上部焊縫多取大值。

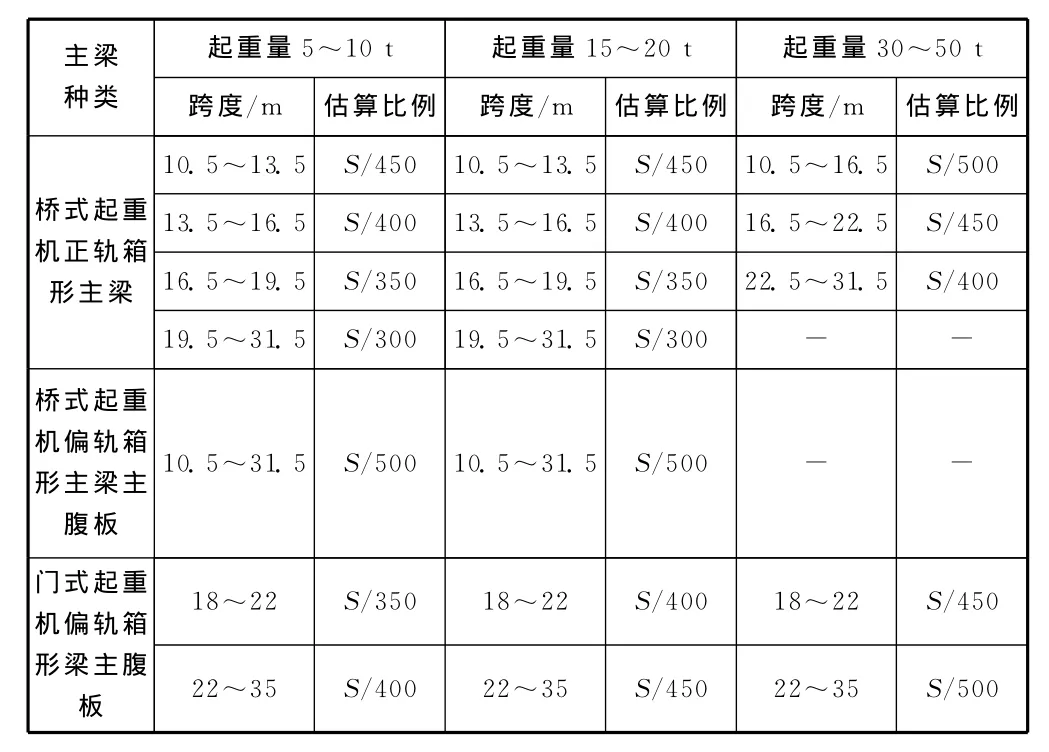

在實際生產中,起重機主梁腹板下料拱度值可采用估算方法,即根據圖樣主梁截面、焊縫的分布情況及工藝過程,按積累的經驗數據確定。對不同廠家的圖樣、工藝過程、焊接方法和焊接順序,主梁腹板預制的拱度和翹度也不同。根據工廠的實際生產經驗,對5~50t橋式和門式起重機箱形主梁腹板下料預拱度估算值列于表1,供參考。對偏軌箱形梁只需先估計出主腹板的預拱度f,就可得出副腹板預拱度主主腹板上部焊縫多取大值。

起重量較大的起重機設計主梁截面剛性較大,主梁變形較小。對于起重量大于50t的偏軌箱形主梁,主腹板下料拱度10。單腹板主梁的腹板下料拱度為S/700;桁架式起重機的單片桁架在平臺上放地樣也可按S/700預制拱度。具體如表1所示。

表1 起重機箱形主梁腹板下料預拱度估算值

2 主梁懸臂端腹板下料預翹度計算

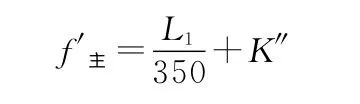

門式起重機和裝卸橋等主梁懸臂端主腹板下料上翹度f′主按下式計算:

f′主值實際上按下述方法計算:

由于門式起重機偏軌箱形梁主梁上、下焊縫分布比較對稱,對通常采取的肋板與上蓋板焊縫在組成Π形梁后焊接的方法,主梁上部軌道壓板焊縫和小肋板焊縫引起懸臂上翹的傾向與自重引起的懸臂端下撓的傾向基本相同,懸臂端腹板下料翹度值可按技術條件要求的L1/350估算。對于肋板與上蓋板焊縫焊完后再組裝兩腹板的情況,腹板下料翹度值為:

式中,K″為翹度下料修正系數。

對起重量較大的懸臂長度較小的可取5~10mm;對起重量較小的懸臂較長的可取15~20mm。

副腹板下料翹度(f′副)比主腹板大8~12mm。

單腹板主梁懸臂端腹板下料上翹度也可取L1/350。主、副桁架單片在平臺上放地樣時懸臂端上翹度f′也取L1/350。

3 結語

本文提供了一個起重機主梁腹板下料預拱度的估算方法。按此方法可以簡單地估算出腹板拱度曲線中的最大值(fmax)。但需要強調的是,整個主梁腹板拱度曲線是否合理,除與fmax有關外,還與主梁所采用的預拱度曲線形式有關。正確確定fmax,同時使整根主梁上各點的拱度值按某一類型的曲線合理分布,并通過工藝控制減少焊接變形,那么一根理想的承載主梁便是可期的。