氫氬等離子體裂解煤焦油制乙炔實驗研究

李 軒 韓建濤 吳 昌 寧郭屹

(神華北京低碳清潔能源研究所,北京市昌平區,102211)

熱等離子體裂解煤等碳質材料制乙炔技術是利用高溫、高焓、高反應活性的熱等離子體射流將煤直接轉化為乙炔。20世紀60年代開始,英國、美國、德國和波蘭等國對此進行了實驗和理論研究。20世紀90年代以來,我國太原理工大學、清華大學、四川大學對于熱等離子體裂解煤等碳質材料制乙炔進行了大量的基礎研究,研究表明該技術具有流程短、無催化劑、投資少和環境污染小等優點。

煤焦油是密度大、雜質含量高、成分復雜、有害并且難利用的混合物,因此研究熱等離子體裂解煤焦油制乙炔可以提供一條綠色的煤焦油直接轉化為高附加值產品的途徑。熱等離子體裂解煤焦油的實驗研究,探索了新的工藝,確定了影響乙炔收率和煤焦油轉化率的關鍵因素,為煤焦油深加工和熱等離子體技術應用提供了技術基礎。

1 實驗方法

1.1 實驗裝置

實驗采用自行設計的非轉移弧等離子體炬和下行式反應器進行裂解煤焦油 (圖1)。等離子體炬包括陰極和陽極,采用銳龍LGK160 逆變空氣等離子切割機整流電源供電,使用流量為15L/min的氫氣和氬氣混合氣體作為熱等離子體的工作氣體,炬的運行功率在4~14kW 之間。煤焦油通過裝在下行式反應器頂部的煤焦油進樣口噴入內徑為20mm 的反應器中,裂解反應完成后,使用流量為15L/min的氬氣作為淬冷氣體,從反應器底部的淬冷氣體噴口噴入,防止乙炔分解。反應后的氣體經過過濾器除塵后形成最終的氣體產品,采用一臺在線質譜 (Extrel CMS,MAX300-LG)和兩臺氣相色譜 (Agilent Technologies,Micro-GC 490)來分析其組分和濃度。

圖1 等離子體炬和反應器

1.2 實驗原料和計算方法

在實驗中使用3 種不同的煤焦油進行裂解實驗,煤焦油性質如表1所示。使用自制的煤焦油進樣器將煤焦油輸送到反應器中進行裂解反應,煤焦油進樣速率為10~20g/min。

表1 焦油物性分析

在實驗中采用質量流量控制器 (北京七星華創電子股份有限公司,D07-9E)來精確控制氬氣和氫氣的流量。由于氬氣不參與反應,這樣就可通過產品氣體各組分的濃度和氬氣流量計算出熱解反應后乙炔、甲烷、一氧化碳、乙烯等氣體產品的體積產率和質量產率。由于在試驗中很難將未反應的煤焦油完全收集,因此在計算煤焦油轉化率時采用的是氫元素跟蹤法。考慮到元素分析時和實驗中使用煤焦油含水量的不同,因此先結合水含量和元素分析結果計算出未脫水煤焦油的氫元素含量,然后減去熱解反應中加入的氫氣的量,得到來源于煤焦油中氫元素的含量,最終來計算煤焦油轉化率。

焦油轉化率采用公式 (1)計算:

式中:C——煤焦油轉化率;

HWY——所有氣體產物中氫元素的質量產率,g/min;

CF——煤焦油進樣速率,g/min;

HC——煤焦油中氫元素含量。

乙炔收率采用公式 (2)計算:

式中:AY——乙炔收率;

AWY——乙炔的質量產率,g/min;

CF——煤焦油進樣速率,g/min。

2 結果與討論

2.1 不同煤焦油的影響

由于在裂解實驗過程中改變輸入功率和煤焦油進樣速率均可改變單位質量的煤焦油所消耗的能量,從而改變煤焦油在等離子體射流中反應的平均溫度,因此采用煤焦油比焓來作為反應條件。

煤焦油比焓采用公式 (3)計算:

式中:CSE——煤焦油比焓,kJ/kg;

P——等離子體輸入功率,kW;

CF——煤焦油進樣速率,g/min。

熱等離子體裂解實驗使用了3 種不同的煤焦油,實驗中氫氬等離子體中氫氣濃度為33.3%,同時調整煤焦油進樣速率和等離子輸入功率來調節煤焦油輸入比焓,3種不同煤焦油在不同輸入比焓下的轉化率如圖2所示。

從圖2中可以看出,隨著輸入比焓的增大,3種不同的煤焦油的轉化率都在升高。在輸入比焓為1.5×104kJ/kg時,2號和3號煤焦油的轉化率相差不大,分別為51%和53%,而1號煤焦油轉化率相對較高;當輸入比焓升高時煤焦油轉化率迅速增加,在2.2×104kJ/kg的輸入比焓下1號、2號和3 號煤焦油轉化率分別為72%、67%和62%,這時1號煤焦油的轉化率明顯高于其他兩種煤焦油;在輸入比焓為3.6×104kJ/kg時1 號煤焦油轉化率達到最大值,為88%;隨著輸入比焓的繼續增加,3種煤焦油轉化率的差別逐漸減小。煤焦油轉化率隨著輸入比焓的升高而增加是因為增加輸入比焓提高了煤焦油的裂解反應溫度,使煤焦油的熱分解反應更為充分。3 種煤焦油樣品的來源不同,其黏度、密度、性質都有較大差別,所以導致了在低輸入比焓條件下3 種煤焦油轉化率略有不同。當輸入比焓升高后,溫度成為了決定反應過程最關鍵的因素,因此在高輸入比焓條件下轉化率的區別反而不明顯。

圖2 3種不同煤焦油在不同輸入比焓下的轉化率

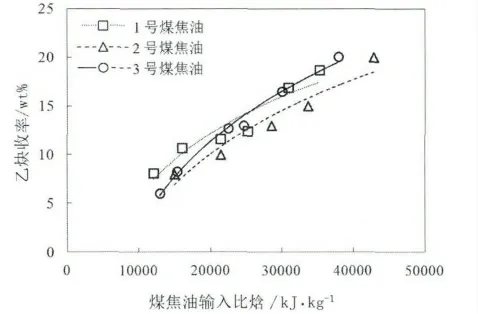

不同輸入比焓下的乙炔收率如圖3所示。1號和2號煤焦油在輸入比焓為1.2×104kJ/kg條件下的乙炔收率分別為8.1%和6.2%,3 號煤焦油在1.5×104kJ/kg 的輸入比焓下乙炔收率為8.3%;之后所有樣品的乙炔收率隨著輸入比焓的增加而迅速增長,并且3種煤焦油的乙炔收率差異較小;在3.8×104kJ/kg的輸入比焓下1號煤焦油乙炔收率達到了20.1%;在3.5×104kJ/kg的輸入比焓下2號煤焦油乙炔收率為18.7%;在4.3×104kJ/kg的輸入比焓下3號煤焦油乙炔收率同樣比較高,為20%。乙炔收率隨著輸入比焓的升高而增加是因為氣相反應溫度決定了乙炔的平衡濃度,因此煤焦油性質的差異對乙炔收率影響不大。Wu Changning等人進行的熱力學研究表明在氣相產物中乙炔平衡濃度達到最大的溫度范圍主要出現在3000~4000K之間,增加輸入比焓為乙炔生成提供了合適的反應溫度從而提高了乙炔收率。

圖3 3種不同煤焦油在不同輸入比焓下的乙炔收率

2.2 不同反應氣氛的影響

研究結果表明在氬等離子體中增加氫濃度可以顯著提高煤轉化率和乙炔收率,同時之前的熱等離子體裂解實驗發現1號煤焦油在同樣條件下的轉化率相對較高,因此在不同反應氣氛下的裂解實驗中使用1號煤焦油作為原料。在不同氫氣濃度的等離子體工作氣體下煤焦油轉化率的變化如圖4所示。

圖4中的實驗結果表明在同樣的輸入比焓條件下氫氬等離子體中氫濃度越高,煤焦油轉化率也就越高。在1.2×104kJ/kg 的輸入比焓條件下,當氫氬等離子體中氫濃度為40%、50%和60%時煤焦油轉化率分別為48%、53%、和56%。在氬等離子體工作氣體中加入氫氣提供了高溫、高焓和高導熱系數的氫等離子體氣氛,有利于傳熱,提高加熱速度,從而有利于煤焦油的加熱升溫、氣化和反應;此外高焓值的氫等離子體還提供了高密度的活性離子,包括H 原子、H 離子等,這些高活性離子可以打破煤焦油中的環以及側鏈,并趨向于生成小分子烴類;因此在低輸入比焓條件下氫氣濃度越高明煤焦油轉化率也就越高。從圖4中還可看出當輸入比焓增加時煤焦油轉化率的增長幅度隨著氫濃度的增加而減小,當輸入比焓為3.5×104kJ/kg時,不同氫氣濃度下煤焦油轉化率變化不大。這是因為溫度是煤焦油裂解反應的主要驅動力,高輸入比焓提供了足夠高的反應溫度,因此氫氣的作用反而不那么明顯。

圖4 不同反應氣氛下的煤焦油轉化率

圖5 不同反應氣氛下的乙炔收率

在不同反應氣氛下的乙炔收率如圖5所示,乙炔收率同樣隨著氫氬等離子體中氫濃度的增加而升高。在1.2×104kJ/kg的輸入比焓條件下,當氫氬等離子體中氫濃度為40%、50%和60%時乙炔收率分別為8.3%、9.2%和10.4%。加入氫氣后乙炔收率得到明顯提升是因為溫度是乙炔生成的主要驅動力,氫等離子體提供的高溫、高焓的等離子體環境非常有利于乙炔生成;同時氫濃度越高氫氬等離子體的導熱系數也就越高,提供了更高傳熱效率和加熱速度,促進了乙炔的生成。此外氫等離子體中的H 原子、H 離子等高活性離子很容易與氣相反應中的小分子氣體和氣化的碳原子結合并在高溫的作用下生成乙炔。由于乙炔在高溫條件下易發生分解反應,氫氣的加入還改變了氣相反應中的碳氫比,抑制了乙炔的分解反應,從而提高了乙炔的平衡濃度。與煤焦油轉化率不同的是隨著輸入比焓的增加,乙炔收率隨氫氣濃度增加而提高的作用更加明顯,在3.5×104kJ/kg輸入比焓和60%氫氣濃度下乙炔收率達到了24.3%。輸入比焓和氫氣濃度越高乙炔收率也就越高同樣是因為氣相反應溫度決定了乙炔的平衡濃度,高輸入比焓和高氫氣濃度提供了更高的氣相反應溫度。

3 結語

熱等離子裂解煤焦油研究表明不同種類性質的煤焦油在熱等離子體中可直接轉化為乙炔。實驗中所獲得的煤焦油轉化率最高為88%,乙炔收率最高為24.3%。研究結果為煤焦油綜合利用提供了一條新的途徑。不同種類性質的煤焦油在熱等離子體中生成乙炔的反應活性相差不大,這是因為溫度是該過程的主要驅動力。煤焦油輸入比焓越高,所得到的反應溫度也就越高,因此帶來了更高的乙炔收率和煤焦油轉化率。在等離子體工作氣體中加入氫氣不僅提供了高溫高焓的氫等離子體,還提供了高活性的反應粒子,顯著提高了乙炔回收率,這是因為反應過程中的氣相反應溫度決定了乙炔的平衡濃度。氫氣濃度在低輸入比焓條件下對煤焦油轉化率影響較大,在高輸入比焓條件下則對煤焦油轉化率影響較小。

[1] 高建兵.乙炔生產方法及技術進展 [J].天然氣化工,2005 (1)

[2] 李耀文,楊秀玲.干法乙炔生產工藝介紹 [J].聚氯乙烯,2007 (8)

[3] 李鐵云.電石法PVC乙炔生產工藝的比較 [J].內蒙古石油化工,2011 (6)

[4] 謝克昌,田亞峻,陳宏剛,朱素渝,樊友三.煤在H2/Ar電弧等離子體中的熱解 [J] .化工學報,2001 (6)

[5] 祝媛,張濟宇,謝克昌.熱等離子體裂解煤制乙炔下行反應器的研究進展 [J].化學工業與工程技術,2004 (1)

[6] 陳家琦,程易,熊新陽,吳昌寧,金涌.熱等離子體裂解煤制乙炔的研究進展 [J].化工進展,2009(3)

[7] Wu Changning et al.Thermodynamic analysis of coal pyrolysis to acetylene in hydrogen plasma reactor[J].Fuel Processing Technology,2010 (8)