一種通用的汽車車身電子單元測試工裝的研究設(shè)計

董 杰,馬建輝,莊汝科,車曉波

(1.山東省汽車電子重點實驗室 山東 濟南250014;2.山東省科學院自動化研究所 山東 濟南250014)

在汽車車身電子單元的設(shè)計開發(fā)過程中,通過搭建測試平臺進行功能的驗證及性能的評估是很重要的組成部分,它是設(shè)計迭代過程中的信息反饋來源,也是驗證車身電子單元是否符合功能要求的重要手段,一般在開發(fā)過程中選擇專用的昂貴的數(shù)據(jù)IO卡、通信卡,并開發(fā)復(fù)雜的手動測試及自動測試軟件搭建測試平臺。在車身電子單元的批量生產(chǎn)過程中,需要對所生產(chǎn)的產(chǎn)品進行若干功能測試及性能評估以確保產(chǎn)品質(zhì)量,并滿足生產(chǎn)線上快節(jié)拍的要求,測試工裝做為重要的生產(chǎn)管理工具,它可以高效、完整得評判被測單元的生產(chǎn)質(zhì)量[1]。在生產(chǎn)過程中由于成本的限制及測試效率的要求,開發(fā)過程中的測試平臺不再適合做為測試工裝使用,需要重新開發(fā)測試工裝,這樣便存在部分程度上的重復(fù)開發(fā)問題。由于車身單子單元特性的類似性,其輸入輸出接口可以涵蓋在開關(guān)、脈沖、總線通信、射頻通信及功率驅(qū)動的范圍內(nèi),不同車身電子單元的測試工裝也存在一定程度的類似性,這樣針對多個車身電子單元分別設(shè)計的測試工裝,便存在一定程度上的重復(fù)開發(fā)問題。

文中設(shè)計一個通用的測試工裝,采用與應(yīng)用相關(guān)的上位機和功能強大但與應(yīng)用無關(guān)的下位機組合的形式[2],利用PC軟件的開發(fā)便捷性和靈活性,可以很方便地進行測試程序及測試界面的開發(fā),利用下位機豐富的外設(shè)和良好的實時性,實現(xiàn)與不同汽車電子單元的連接,通過不同的上位機測試軟件和與被測單元不同的連接方式,不僅可以通過特定測試軟件的裁剪實現(xiàn)對被測汽車電子單元開發(fā)過程中的測試和生產(chǎn)過程中的測試,還可以通過選擇不同的測試軟件實現(xiàn)對不同汽車電子單元的測試。

1 設(shè)計方法

測試工裝包括上位機和下位機兩部分[3],上位機與應(yīng)用相關(guān),在PC機上以軟件包組合的形式實現(xiàn),實現(xiàn)開發(fā)過程中的手動測試和生產(chǎn)過程中的全自動測試,以及不同被測單元的測試管理、結(jié)果顯示、測試條目選擇、測試流程調(diào)度以及總線數(shù)據(jù)的監(jiān)控;下位機以實時嵌入式系統(tǒng)的形式實現(xiàn),實現(xiàn)車身電子單元相關(guān)的多種性質(zhì)的信號通道,它做為信號的通道和接口,完成與被測單元的硬件連接、測試接口的配置和監(jiān)測。測試工裝結(jié)構(gòu)如圖1所示。

圖1 測試工裝結(jié)構(gòu)圖Fig.1 Structure diagram of test tooling

測試工裝通過對被測單元輸入輸出端口的控制和監(jiān)測實現(xiàn)對被測單元的功能測試,本文引入“信號通道”的概念,以信號通道的形式管理輸入輸出端口。根據(jù)車身電子單元特性,將信號通道分類并以ID的形式標識,將各個信號通道以ID+標號的形式建立信號列表,通過信號列表訪問具體的輸入輸出端口。在對被測單元進行測試時,根據(jù)所選擇的測試項,上位機將測試命令、信號通道、信號內(nèi)容和命令參數(shù)發(fā)送給下位機,下位機解析命令,根據(jù)命令選擇對特定的信號通道進行處理,然后向上位機反饋信號通道的狀態(tài)及內(nèi)容,由上位機進行測試現(xiàn)象的處理及測試結(jié)果的判斷。

2 測試方法設(shè)計

功能測試的依據(jù)是測試規(guī)范,首先根據(jù)被測單元的技術(shù)任務(wù)書制定詳盡的測試規(guī)范,設(shè)計相應(yīng)測試用例,然后根據(jù)生產(chǎn)測試的要求,分析被測單元的硬件電路及外部接口特性,對測試規(guī)范進行適當裁剪,保證在盡可能少的測試項的條件下實現(xiàn)對被測單元硬件電路的完整測試,以提高生產(chǎn)測試效率。本文設(shè)計了一種基于狀態(tài)圖進行車身電子單元功能測試的方法,該方法包含如下步驟:

1)根據(jù)被測單元測試規(guī)范的要求,分析每一個功能模塊的規(guī)范說明,細化拆分功能要求,歸納出不同的任務(wù)或者子模塊。

2)將細分后的任務(wù)或者子模塊通過狀態(tài)圖的形式進行描述,明確任務(wù)或者子模塊中的全部狀態(tài)、遷移條件、執(zhí)行動作、遷移效果。

3)對狀態(tài)圖進行搜索,遍歷圖中每一個轉(zhuǎn)換狀態(tài),生成滿足路徑覆蓋標準的測試用例。

4)對狀態(tài)轉(zhuǎn)換中的遷移條件進行解析,分析其類型,獲得關(guān)系操作符以及數(shù)學表達式,將遷移條件中的變量以全局變量的形式保存。

5)接入待測設(shè)備,依次執(zhí)行測試用例,通過下位機操作相應(yīng)的信號通道使得遷移條件得到滿足,一條測試用例執(zhí)行完畢后,將被測單元的執(zhí)行動作及狀態(tài)遷移效果與(2)中提取的預(yù)期設(shè)計效果進行對比,并記錄測試結(jié)果。

3 上位機設(shè)計

上位機在Labview上實現(xiàn),利用Labview的圖形控件實現(xiàn)被測車身電子單元相關(guān)的接口,包括開關(guān)、按鍵、虛擬示波器、波形發(fā)生器等,Labview的圖形化測試界面可以直觀反映被測單元的輸入輸出接口[4],在手動測試階段,以圖形界面的方式提供人機操作接口進行手動測試,直觀反映測試操作和測試現(xiàn)象及結(jié)果,在自動化測試階段,將每個測試項都封裝成一個子模塊,利用NI自動測試管理軟件TestStand對大量的測試項進行有序的調(diào)用[5],實現(xiàn)對測試流程的自動化管理,自動執(zhí)行測試操作、進行測試現(xiàn)象的觀察,并給出測試結(jié)果。

將不同的測試項以庫的形式實現(xiàn)并加入到軟件包中,不同的測試規(guī)范對應(yīng)不同的測試項組合,這樣便可以靈活得組合測試項以滿足不同被測單元的測試需求,也可以靈活得添加和裁剪測試項以滿足開發(fā)測試和生產(chǎn)測試的需求。

4 下位機設(shè)計

如圖1所示,下位機實現(xiàn)多路數(shù)字輸入端口、多路數(shù)字輸出端口、八路脈沖輸入端口、八路PWM輸出端口、2路CAN總線接口、2路LIN總線接口、可程控電源、并轉(zhuǎn)串接口、串轉(zhuǎn)并接口;其中,并轉(zhuǎn)串接口實現(xiàn)多路數(shù)字輸入信號的讀取,串轉(zhuǎn)并接口實現(xiàn)多路數(shù)字輸出,脈沖輸入端口采集被測單元的脈沖信號,PWM端口輸出指定頻率和占空比的脈沖信號,CAN/LIN接口提供CAN/LIN通信功能,可程控電源實現(xiàn)對被測試單元的供電和斷電[6]。

根據(jù)測試工裝的架構(gòu),下位機與具體應(yīng)用無關(guān),作為信號通道的載體,下位機在上位機的控制下實現(xiàn)對各個信號通道的操作,各信號通道與被測試單元的接口對應(yīng)及其邏輯含義由上位機進行解釋。每種信號通道對應(yīng)一種信號性質(zhì)及其處理方式,以ID+標號的形式進行標識,上位機和下位機維護相同的信號通道列表,針對信號通道進行通信,報文ID采用信號通道ID,設(shè)計上位機和下位機的通信報文格式如下:

報文頭(0x55+0xaa)+報文ID(信號通道ID)+信號通道標號+報文內(nèi)容長度+報文內(nèi)容+16位校驗和;

根據(jù)報文ID、通信方向及信號通道的不同,報文內(nèi)容的含義、長度及取值有所不同,下面以數(shù)字輸入和數(shù)字輸出端口為例進行說明。

多路數(shù)字輸入端口,對應(yīng)ID=1,報文從上位機發(fā)送到下位機時,報文內(nèi)容為雙字節(jié)大小、以毫秒為單位的采樣周期;報文從下位機發(fā)送到上位機時,報文內(nèi)容為單字節(jié)大小的端口IO狀態(tài),取值0或1。

多路數(shù)字輸出端口,對應(yīng)ID=2,報文從上位機發(fā)送到下位機,報文內(nèi)容為單字節(jié)大小、所選擇端口的IO設(shè)置狀態(tài)。

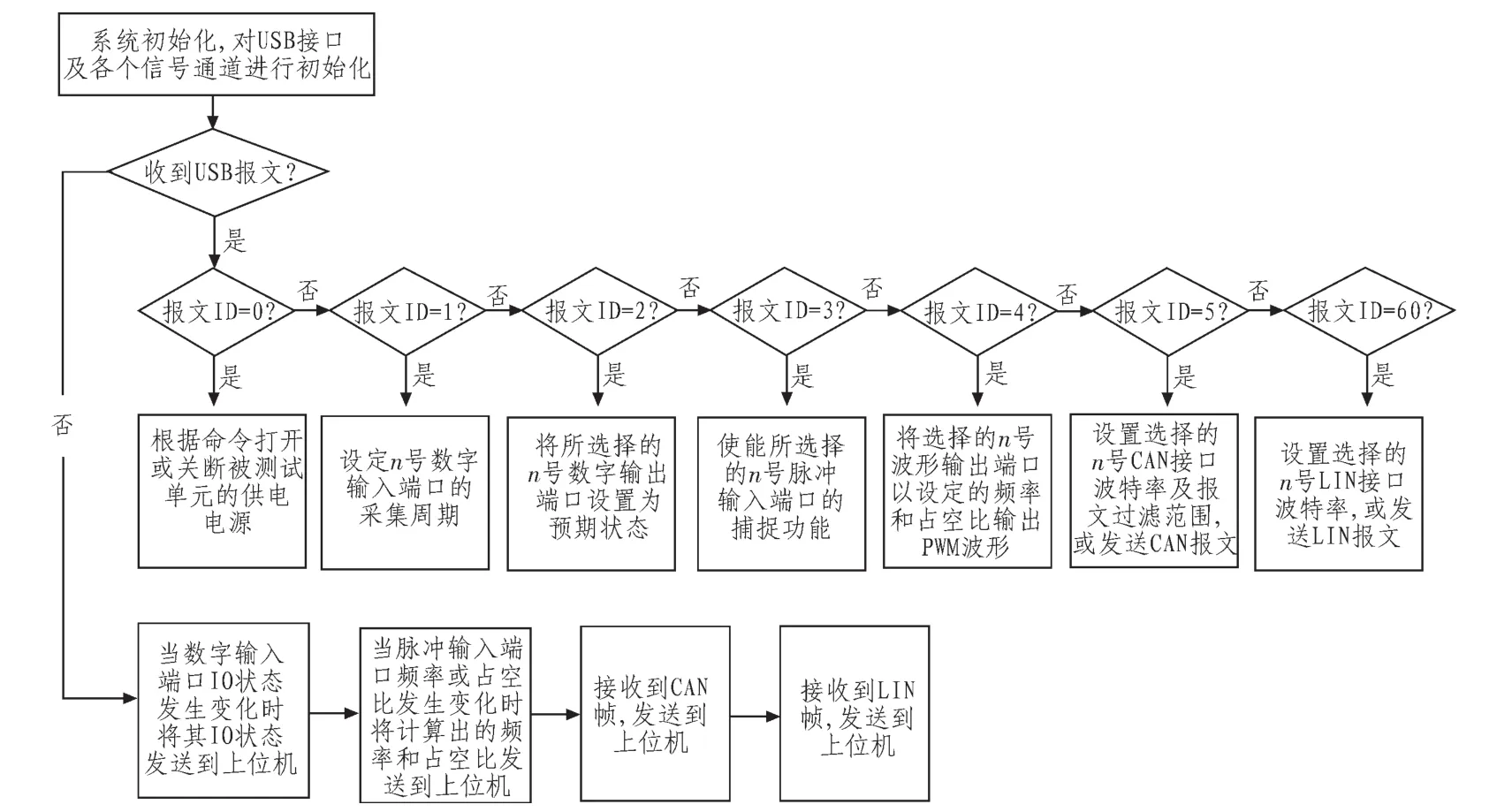

其他信號通道在此不再贅述。下位機程序設(shè)計流程取決于上位機的命令和所管理的信號通道的狀態(tài)及其變化,其流程圖如圖2所示。

圖2 軟件設(shè)計流程圖Fig.2 Software design flow chart

5 結(jié)束語

本文提供的通用測試工裝設(shè)計方法采用與應(yīng)用相關(guān)的上位機和與應(yīng)用無關(guān)的下位機的結(jié)構(gòu),充分利用了PC機人機界面設(shè)計的便利性和極大豐富的工具集,以及下位機強大的嵌入式實時處理性能和靈活的連接可擴展性,保證了測試工裝可以用于多個產(chǎn)品的開發(fā)測試和生產(chǎn)測試,更好地擴展了測試工裝的適用范圍,且可以實現(xiàn)在產(chǎn)品的開發(fā)階段搭建的測試平臺,適當裁剪后直接用于生產(chǎn)過程測試,避免了重復(fù)開發(fā),具有很強的指導(dǎo)意義和實用價值。

[1]侯冬冬,王勇,馬建輝,等.基于WinCE的汽車音頻播放系統(tǒng)測試工裝的研制[J].山東科學,2010(3):84-86.HOU Dong-dong,WANG Yong,MA Jian-hui,et al.Developmentof car audio player system test tooling based on WinCE[J].Shandong Science,2010(3):84-86.

[2]山東省科學院自動化研究所.汽車車身電子單元的通用測試工裝及其工作方法:中國,201210478888.0[P].2013-2-13.

[3]蔡春水.基于嵌入式系統(tǒng)產(chǎn)品的ICT工裝設(shè)計[J].電子質(zhì)量,2009(11):11-14.CAI Chun-shui.The design of ICT device based on embedded system product[J].Electronics Quality,2009(11):11-14.

[4]章國慶,董曉峰,黃大星.基于CAN的拖拉機變速箱測試系統(tǒng)[J].農(nóng)機化研究,2009,(10):196-198.ZHANG Guo-qing,DONG Xiao-feng,HUANG Da-xing.The tractor transmission testing system base on CAN[J].Journal of AgriculturalMechanization Research,2009,(10):196-198.

[5]梅萌,尹秋燕.基于TestStand的音頻芯片自動測量系統(tǒng)[J].機電產(chǎn)品開發(fā)與創(chuàng)新,2011,24(5):105-106.MEIMeng YIN,Qiu-Yan.Automaticmeasurement system for audio chip based on TestStand[J].Development&Innovation ofMachinery&Electrical Products,2011,24(5):105-106.

[6]黃華,崔洪亮,米文鵬.某測試設(shè)備故障監(jiān)測系統(tǒng)的設(shè)計[J].電子產(chǎn)品世界,2011,(1):28-30.HUANG Hua,CUIHong-liang,MIWen-peng.Development of fault-monitoring system for some testing equipments[J].Electronic Engineering&ProductWorld,2011(1):28-30.