基于PLC和VB的三段式排泥監控系統的設計與應用

王志榮

(上海市自來水市北有限公司,上海 200086)

1 概述

由可編程序控制器(PLC)和計算機組成的自控系統在自來水生產過程中的應用,不但能提高水廠水處理的自動化程度,還能通過優化控制模式來大大降低生產成本[1-2]。

上海閘北水廠擁有兩條獨立的水處理生產線,總共28萬t/d供水能力。B線沉淀池行車式虹吸排泥機在2011年的平流式沉淀池更新改造項目中進行了安裝。因為與被替換的排泥機系統不同,其沒有自動化控制系統。完全由工人在現場進行手動操作和控制。在長達兩個多小時的運行周期中需要工人經常巡視,根據不同情況進行調整。這樣不但操作監控不便,而且精密性很差。完全靠工人的經驗操作,造成不必要的浪費,生產自用水率相比其他沉淀池要高出很多。

本設計采用Allen-Bradley公司的PLC產品作為軟硬件基礎,設計建立一套功能完善的自動化控制系統,從而提高自動化生產程度,減少對人為操作的依賴,使排泥機運行更精密更合理,減少人力和物力,最終達到降低生產成本的目標。

2 工藝流程的介紹和分析

2.1 工藝流程介紹

2.1.1 平流式沉淀池的工藝和特點

平流式沉淀池由進、出水口,水流部分和污泥斗三個部分組成。池體平面為矩形,進出口分別設在池子的兩端,進口一般采用淹沒進水孔,水由進水渠通過均勻分布的進水孔流入池體,進水孔后設有擋板,使水流均勻地分布在整個池寬的橫斷面;出口多采用溢流堰,以保證沉淀后的澄清水可沿池寬均勻地流入出水渠。水流部分是池的主體,池寬和池深要保證水流沿池的過水斷面布水均勻,依設計流速緩慢而穩定地流過。污泥斗用來積聚沉淀下來的污泥,多設在池前部的池底以下,斗底有排泥管,定期排泥。

目前平流式沉淀池基本上均采用機械排泥裝置,所以在設計中一般不考慮泥區,池底基本水平,略有坡度以便放空。

2.1.2 行車式虹吸排泥機的結構特點和原理

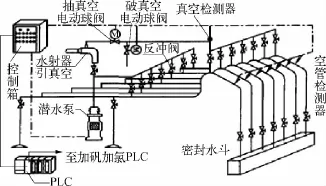

原水中的大部分雜質與凈水藥劑結合形成的截留在沉淀池底部的污泥需及時排出,否則如積泥過多將影響出水水質,而虹吸排泥機正是這樣的設備。虹吸排泥行車是由吸泥部件、驅動橋、主梁、虹吸系統、控制系統等組成(圖1),運行平穩可靠,排泥效率高,吸泥不擾動沉泥層。

排泥過程為:運行潛水泵,將破真空電動閥關閉、真空形成電動閥打開,此時開始抽真空,當真空檢測器檢測到真空形成后,將真空形成電動閥關閉,停止潛水泵的運行。此時行車開始運行,通過接近開關和限位設置自動連續在沉淀池兩頭勻速往返行走,并自動排泥。當行車停止運行后打開破真空電動閥,則排泥結束。

圖1 虹吸排泥系統結構圖Fig.1 Struction Diagiam of Siphon Sludge Discharge System

2.2 設備的參數和規格介紹

2.2.1 B線平流沉淀池的規格和參數

水廠8萬t/d的水處理系統,配套1個平流式沉淀池,沉淀池設計參數如下:

尺寸:長(包含反應區)×寬×高=114×19×3.5 m

反應時間:T=15 min;反應速度:v=0.1~0.3 m/s

沉淀時間:T=90 min;沉淀水平流速:v=16 mm/s

行車軌距:b=19.6 m

有效水深:1.7 m 正常流速:0.4 m/s

停留時間:30 s 最小流速0.17 m/s

2.2.2 行車式虹吸排泥機規格和參數

排泥機采用雙驅動方式,連續鋼結構梁,虹吸排泥方式。抽吸真空方式為潛水電泵與水射器組合,破壞虹吸方式為電磁閥與手動閥并用。吸泥機傳遞給的信號及接受控制室的運行信號均要求為無源觸點(開關量),接點容量為AC250V,2A。

排泥機的排泥管為DN40、DN50各6根。

DN40流量為0.003 14 m3/s;

DN50 流量為0.003 38 m3/s。

總流量為(0.00314+0.00338)×6=0.03912 m3/s。

運行長度:89 m

運行速度:v=1.005 m/min

驅動電動機功率:N=2×0.75 kW

2.3 特性分析

2.3.1 平流式沉淀池積泥區的分析

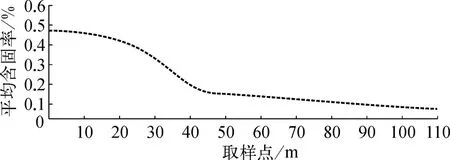

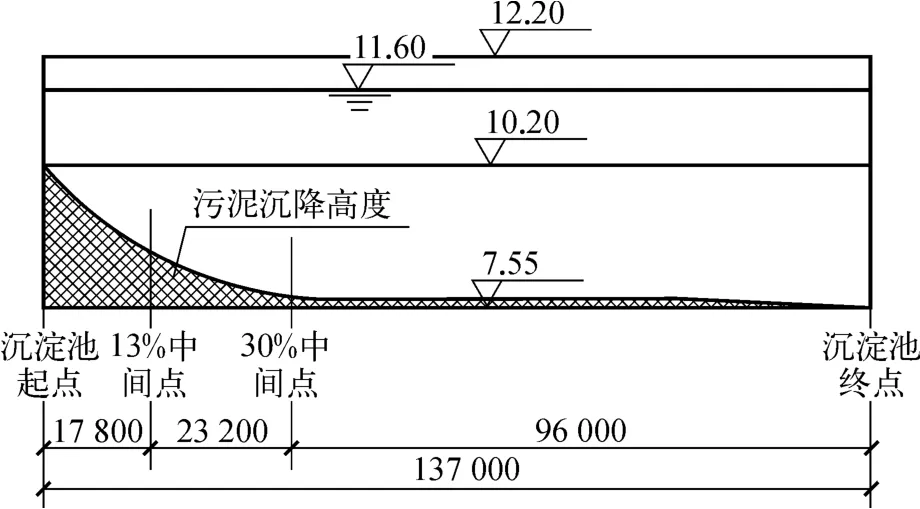

根據長時間的運行實踐,沉淀池底部的積泥量呈現從始端到末端明顯減少的特點。所以一般把平流式沉淀池底部的泥沙沉淀區劃分成三個區域。即高度積泥區(加藥反應端)、中度積泥區(中部區)、低度積泥區(出水端)。拿一個100 m長的平流式沉淀池來說,積泥大多集中在前60 m,甚至可以說主要是在前30 m的區域,如圖2所示。

圖2 平流式沉淀池積泥區分布圖Fig.2 Distribution Diagram of Sludge Area in Rectangular Sedimentation Tank

2.3.2 排泥機傳統運行方式所遇見的問題分析

排泥機的傳統運行方式是以手動控制,這會造成一些弊端:

(1)自動化程度低,完成一個排泥行程需要兩個多小時。運行期間需要工人現場監控。從而占用大量人力成本。

(2)上一動作到位后,經常無法及時完成下一動作,造成大量的沉淀水浪費,從而造成生產成本的提高。

(3)起始位置在靠近反應池端,含泥量較高,排泥時間不夠,則可能導致始端積泥不能及時排除,逐步堆積影響水質。

(4)靠近出水端的低度積泥區內運行時間反而過長,過多地排出沉淀水,造成巨大浪費,提高生產成本。

綜上所述,在實現遠程監控的基礎上,以“對高度積泥區多排泥,對低度積泥區少排泥”為原則,讓排泥機自動運行。通過自動化改建,大大提高自動化程度。不僅能降低人力成本,而且使得排泥機運行得更合理、更符合實際情況,從而大幅降低生產成本。

3 自動化信息監控系統的總體設計

3.1 自動化控制方式的設計思想

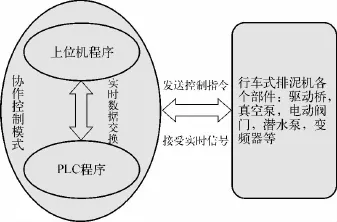

3.1.1 “大腦”與“小腦”協作控制的設計模型

傳統自動化控制系統,主要依靠本地PLC程序負責控制系統的運行。而遠端上位機程序(本設計的上位機程序主要指VB程序和SQL數據庫)主要負責接收處理數據,做簡單的遠程人為監控和調節。

本設計提出,在本地PLC程序做“低級”自動化控制時,上位機程序也參與進自動化運行的控制。能根據各種參數的變化做更“高級”的智能決策。

就如同人的大腦和小腦。小腦負責身體的運動和協調,控制人的基本動作的運行和協調。比如奔跑、站立、蹲下、起跳和身體的平衡協調。而大腦則做更復雜的決策,根據各種輸入的信息(視覺、聽覺、觸覺),經思考后作出復雜的決策,再通過小腦控制身體的動作。

PLC程序和上位機程序在本設計的系統中各自扮演者“小腦”和“大腦”的角色。通過上下協作來實現自動化的控制,如圖3所示。

3.1.2 PLC程序和VB程序各自的主要控制任務

本地PLC程序主要任務是能直接控制排泥系統的運行。即使在沒有上位機程序參與的情況下,也能獨立完成簡單基本周期性的運行。確保排泥系統運行的穩定性,能按順序或單個完成“運行潛水泵,破真空,打開電動閥,抽真空,關閉電動閥,停止潛水泵,行車前行和返回”等操作動作。

圖3 PLC程序與上位機程序協作控制Fig.3 Collaborative Control between PLC and Upper Computer Program

遠端上位機程序(VB)主要負責遠程監控和操作。并對PLC傳來的數據進行處理,通過數據庫與其他自動化系統共享數據。并通過對各種數據和參數的計算,實現自主地智能地對排泥機系統進行動態調控。

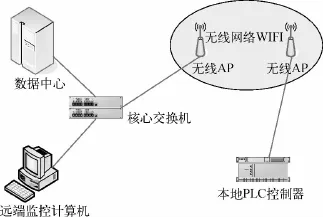

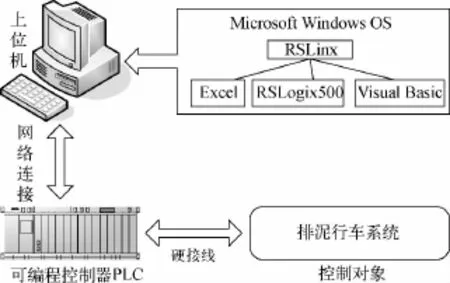

3.1.3 系統總體構架的設計

排泥機自控系統的整體框架由“網絡通信系統”,現場“PLC控制系統”,遠端“計算機監控系統”,“實時信息管理系統”四個部分組成,如圖4所示。其中網絡通信覆蓋整個自動化系統,保證其他三個系統之間的通信和數據傳輸。其中排泥機本地PLC和遠端監控計算機之間通過無線網絡傳輸。

圖4 系統總體框架結構Fig.4 Structure of System

現場PLC部分用于對排泥工藝流程部分,作各運行數據的監測,并對生產的狀況進行控制。遠端計算機監控系統通過網絡連接現場PLC,接受實時數據和發送控制信號,達到自動控制的目的。生產實時信息管理系統,主要由生產實時數據庫和報表組成。用于長時間地保存各類生產運行的實時數據,并以報表的形式展現。

4 PLC控制系統和網絡通信系統的設計與實現

4.1 PLC控制系統的設計與實現

4.1.1 系統的結構設計

系統結構如圖5所示。整個系統由上位機、可編程控制器及控制對象組成。上位機通過RS-232接口與可編程控制器連接,控制對象與可編程控制器的連接則通過I/O端子來實現。上位機在系統開發階段和運行階段分別承擔不同的角色。

圖5 系統的結構和相關技術Fig.5 Structure and Technique of System

在開發系統時,上位機通過RSLogix500對可編程控制器(PLC)進行編程。PLC程序開發完成后,則獨立運行在可編程控制器上。基于Visual Basic軟件開發的人機交互界面最終在上位機運行。

4.1.2 控制器及I/O模塊的選型

控制器的選型對一個項目的重要性不言而喻。一般控制器的選型主要考慮因素是:系統I/O點的數量、編程工具、擴展性等。

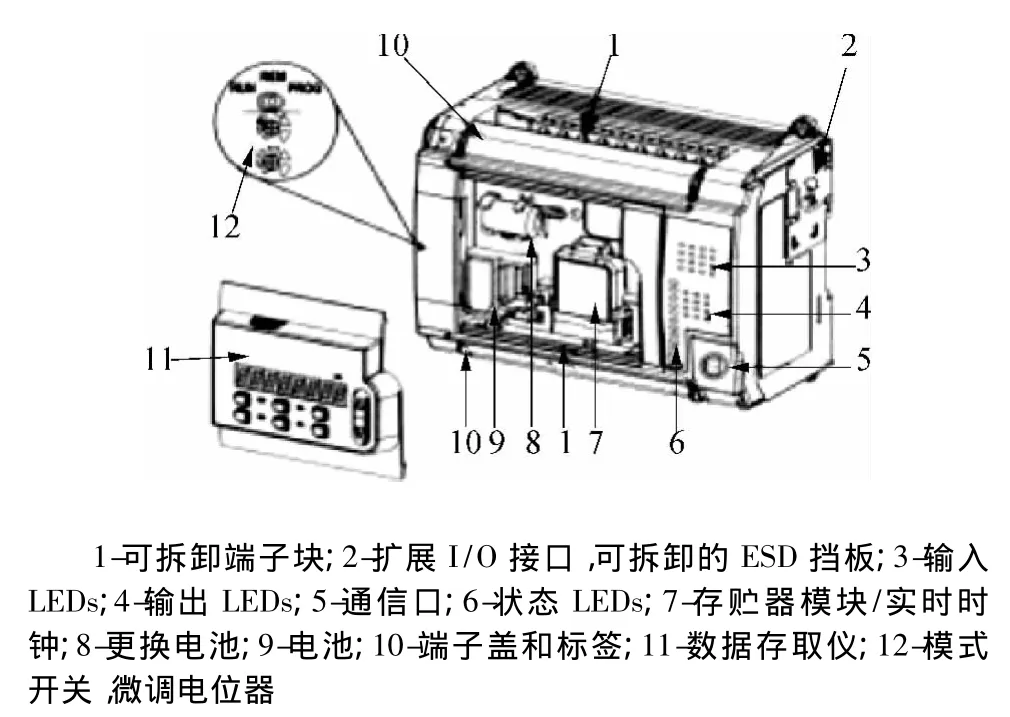

羅克韋爾自動化公司是世界一流的自動化控制產品的供應商。其中MicroLogix 1500型可編程控制器擁有12點24V dc輸入,12點繼電器輸出。并且最多能連接8個功能模塊。MicroLogix 1500利用DF1協議能連接到個人計算機,如圖6所示。它也能利用一個高級接口轉換器(1761-NET-AIC)連接到DH485網絡。

另外擴展有“1769-IQ16”16通道輸入模塊和“1769-OF2”2通道模擬輸出模塊各一塊。

其中 1769-IQ16模塊為 16個數量輸入,為MicroLogix 1500可編程控制器提供數字信號的輸入。一般輸入類型為24 V脈沖電壓。

圖6 MicroLogix 1500硬件結構和特性Fig.6 Structure and Characteristics of MicroLogix 1500 Hardware

其中 1769-OF2模塊 2個模擬輸出量,為MicroLogix 1500可編程控制器提供兩路模擬單端輸出信號,并可以組態成電壓型或電流型。可提供的輸出類型有:

(1)直流電壓:0~10 V DC;

(2)直流電流:0~20 mA;

(3)標準直流電流:4~20 mA。

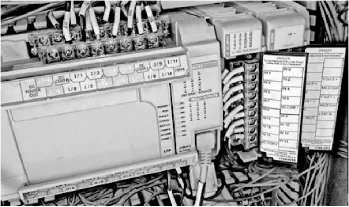

MicroLogix 1500可編程控制器、模塊1769-IQ16和模塊1769-OF2構成了本地PLC模塊主體,如圖7所示。

圖7 本地PLC模塊主體Fig.7 Body of Local PLC Module

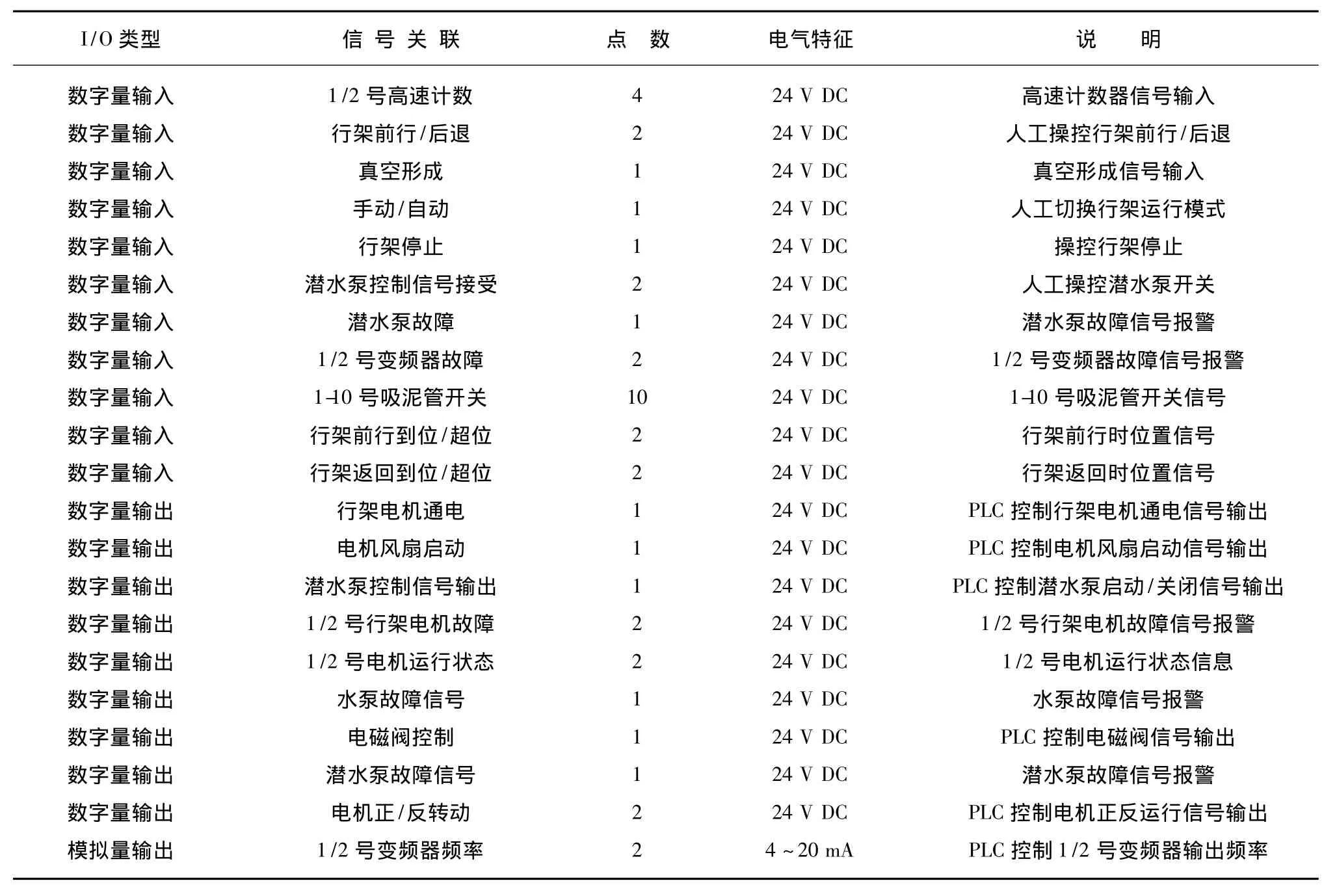

4.1.3 PLC控制系統的I/O設計

本地PLC模塊主體由MicroLogix 1500可編程控制器、模塊1769-IQ16和模塊1769-OF2構成。一共有28個數字量輸入端口,12個數字量輸出端口,2個模擬量輸出端口。根據排泥行車運行原理的分析和PLC模塊性能參數,設計規劃出系統的I/O點,如表1所示。

數字輸入量,高電平為+24 V DC,低電平為0 V DC。輸入通道得到的是一個電平從“0”到“1”再到“0”的過程,相當于一個脈沖信號。

表8 系統I/O信息Tab.8 Information of System I/O

數字輸出量,可變成控制器PLC以繼電器觸點的形式,表現為“閉合”和“斷開”。沒有實際的電信號輸出。電磁閥工作電流為150 mA,電壓為24 V DC。很多設備不能直接接到可編程控制器的繼電器觸點上,需要通過中間繼電器接入。

模擬量輸入/輸出,在控制系統中采用的模擬量信號為4~20 mA電流。

4.1.4 軟件流程設計

本地PLC程序主要做“低級”自動化控制。負責控制協調行車排泥機的各個部件,使其能正常和諧地運行。同時,在獨立于上位機監控程序的時候,能做簡單的周期性自動運行,完成其作為“小腦”的控制和協調任務。

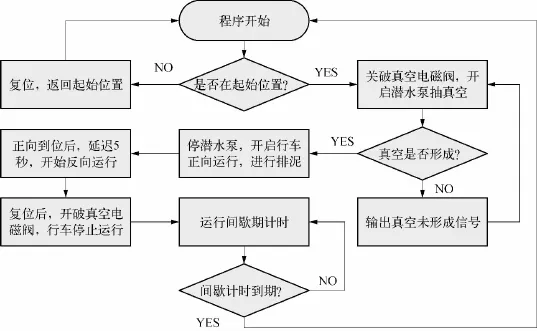

在自動運行模式下,當排泥機啟動時必須滿足以下兩個條件之一:通過手動按鈕強制啟動或者行車運行間歇時間(計時)到達設置要求。當條件滿足后,行車即開始一個新的運行周期。排泥行車的運行周期可以通過上位機操作設定。排泥行車一個自動運行周期的流程如下(見圖9)。

4.1.5 RSLogix500 編程的實現

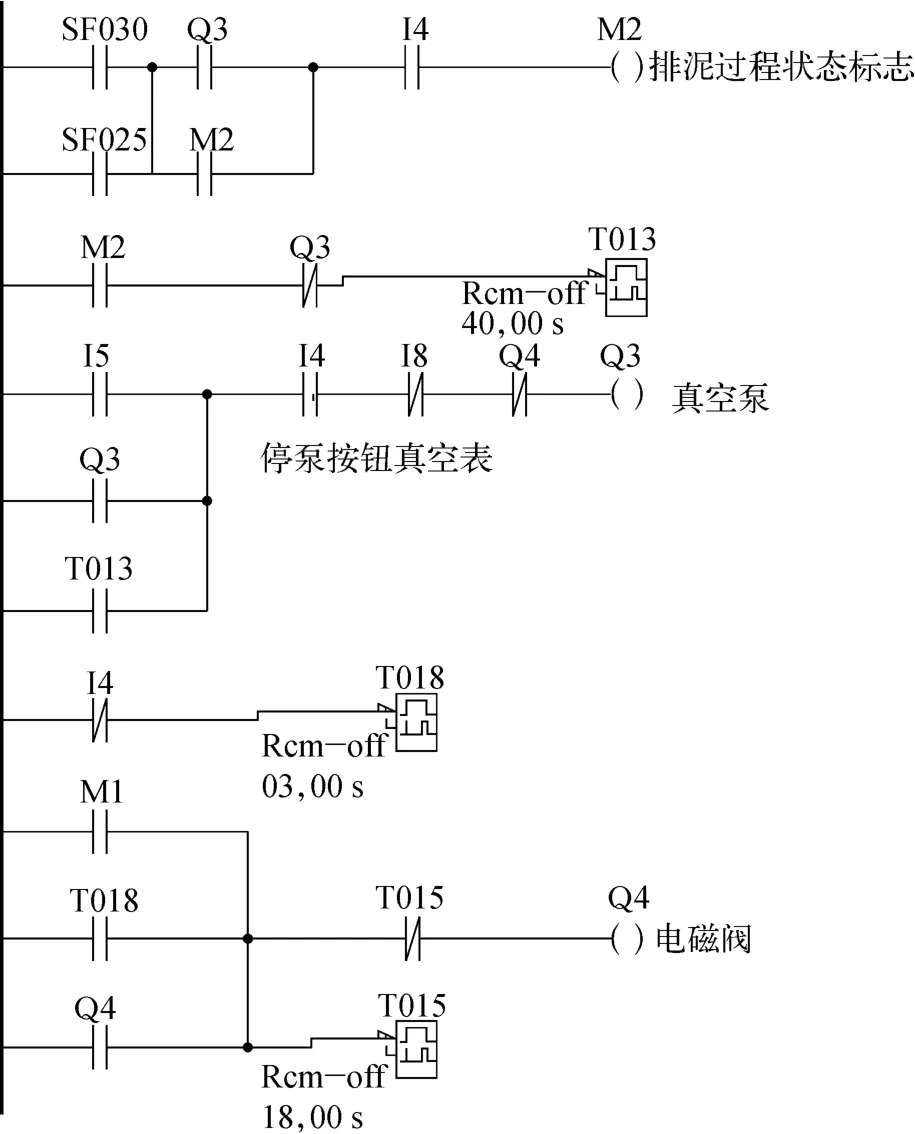

RSLogix500軟件是適用于SLC500系列和MicroLogix系列控制器的32位Windows梯形圖邏輯編程軟件。

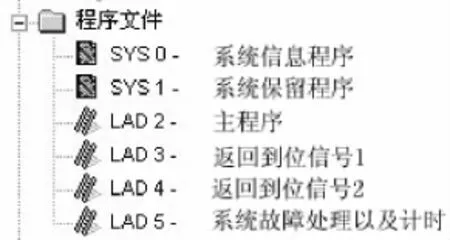

排泥行車本地PLC控制系統的梯形圖編程參照自動控制流程順序編制,如圖8所示。按功能分類規劃將用戶程序劃分為5個程序。分類的目的主要是依據功能分析,將梯形圖以子程序的方式進行規劃,這樣編制程序比較方便,調試容易發現錯誤,如圖9所示。

程序功能介紹:

SYS0存放處理器等相關的信息。

SYS1保留為系統內部應用。

LAD2用戶的梯形圖主程序文件。當控制器上電后,自動進入LAD2主程序。當按下啟動按鈕時,開始按照用戶預先定義的邏輯運行,實現預期功能,如圖10所示。

圖8 排泥行車自動控制流程圖Fig.8 Automatic Control Flow Chart of Sludge Discharge Crane

圖9 系統運行程序列表Fig.9 Operation Program of System

圖10 主程序LAD2流程圖Fig.10 Flow Chart of Main Progiam LAD2

LAD3-LAD5流程控制子程序,由主程序調用。

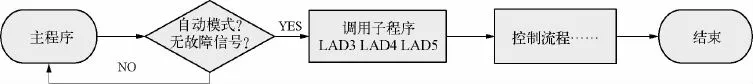

主程序LAD2對排泥行車控制過程為:運行潛水泵,將破真空電動閥關閉、真空形成電動閥打開,此時開始抽真空,當真空檢測器檢測到真空形成后,將真空形成電動閥關閉,停止潛水泵的運行。此時行車開始運行,并自動排泥。當行車停止運行后打開破真空電動閥,則排泥結束。若真空檢測器檢測到真空已經形成,但空管檢測器卻檢測到仍有空管,則說明該管已堵塞,不能排泥,此時發出報警信號,如圖11所示。

4.2 網絡通信系統的設計與實現

4.2.1 工控網結構和無線網橋的搭建

工業控制以太網和EtherNet/IP以太網工業(應用)協議,工業控制網絡的核心技術是控制與信息協議(Control and Information Protocol,CIP)。CIP 協議的控制部分用以進行實時I/O數據傳送和互鎖。

排泥機本地PLC位于室外行車上,并且位置不斷移動。考慮網絡通信的可靠性和成本,采用無線點對點網橋的方式是最經濟可靠的。本地PLC距離遠端監控計算機距離最短40 m,最遠110 m。理論上采用IEEE 802.11 g協議即可滿足要求。但實際使用中,發現外部干擾信號干擾、氣候變化影響等因素,會極大地影響無線傳送的信號強度,為保證通信質量采用IEEE 802.11n版協議來進行無線通信。

圖11 排泥行車控制程序梯形圖(部分)Fig.11 Control Program Ladder Chart of Sludge Discharge Crane(Part)

IEEE 802.11n 相比之前的 IEEE 802.11 g,能夠提供高達五倍的傳輸速率、吞吐量更是之前標準的兩倍,同時采用了MIMO技術,在抗干擾性上也有了極大的改進。IEEE 802.11n主要技術參數如下:

標準頻寬:2.4 GHz or 5 GHz

實際速度 (標準):300 Mbit/s(20MHz*4 MIMO)

范圍(室內):70 m

范圍(室外):250 m

因為排泥機行車運行時沿軌道前行后退,所以本地無線AP(Access Point)采用雙定向天線,兩塊天線面板成120°夾角。遠端無線AP(Access Point)采用全向接受天線如圖12所示。

網路基本配置如下:

本地PLC模塊的IP地址(MicroLogix 1500):200.1.11.55

遠端監控計算機的IP地址:200.1.11.85

數據庫的 IP 地址:200.1.11.153

本地無線 AP 的 IP 地址:200.1.11.58

遠端無線 AP 的 IP 地址:200.1.11.59

無線網橋加密方式:WAP2

圖12 無線AP的定向天線和全向天線Fig.12 Directional Antenna and Omnidirectional Antenna of Wireless AP

4.2.2 應用軟件與PLC的通信配置

RSLinx軟件是羅克韋爾公司 PLC通用的通信配置軟件,提供控制器和應用軟件之間的通信解決方案。它的AdvanceDDE接口支持處理器與MMI(Man Machine Interface)和組態軟件之間進行通信,也可與DDE兼容軟件,如Microsoft Excel、Access及其他用戶定制的DDE應用軟件通信。

多數上位機軟件已內嵌了OPC服務功能,支持OPC客戶端和OPC服務器的工作方式。這樣就可以很方便地與羅克韋爾公司的PLC進行通信。

RSLinx支持三種網絡模式(EtherNet/IP,DeviceNet,ControlNet)從 PLC讀取數據,然后作為DDE或OPC服務器把數據發送給上位機,如圖13所示。

圖13 RSLinx的作用Fig.13 Effect of RSLinx

5 計算機監控系統和實時信息管理系統的設計與實現

5.1 計算機監控系統的設計與實現

5.1.1 監控軟件的主要模塊和功能

自動化系統人機交互界面基于Visual Basic 6.0軟件編程實現[3-10]。它能提供監視、控制和數據采集等生產所需的全部功能,并且能提供更復雜更智能控制算法,根據環境參數改變而動態地進行調節和控制。且使用方便、統一,能為生產過程提供交互窗口、面向對象的動畫圖形、開放的數據庫格式、歷史數據存儲、增強的趨勢分析、報警等功能。

自動化系統主要模塊和功能可分為:用戶登入認證、主監控界面、指令控制、報警、開機日志、自動報表系統等如圖14所示。

圖14 上位機監控軟件結構Fig.14 Monitor Software Structure of Upper Computer

5.1.2 DDE 連接的建立

DDE是一種動態數據交換機制(Dynamic Data Exchange,DDE),基于客戶/服務器模式進行。客戶機應用程序向當前所激活的服務器應用程序發送一條消息請求信息,服務器應用程序根據該信息作出應答。

DDE通訊機制為硬件制造商與軟件開發商提供了一條便捷的通道。利用這種通訊機制可以非常方便地獲得可編程控制器信息,而不用關心其他具體實施細節。

DDE數據的讀取,首先需要知道提供DDE服務的Application、Topic、Item才可以在VB開發環境下利用的相關控件與其通訊。下面是DDE連接的四個主要參數:

(1)LinkItem設置傳遞到目標控件的數據,該目標控件在與另一應用程序進行DDE會話。

(2)LinkMode設置用于DDE會話的鏈接類型并激活鏈接。其中有0-None-不連接,1-Automatic-自動連接,2-Manual-手動連接,3-Notify-連接通知。

(3)LinkTimeout設置控件等待響應DDE消息的時間。以毫秒為基本單位。

(4)LinkTopic設置目標控件的源應用程序和主題。

舉例說明,要獲取1號變頻器頻率的信號,其對應的接線是模塊1769-OF2的0OUT1+/COM輸出端口。在VB中建立一個名稱為TEXT1的Text控件,并在VB程序中給它的參數賦值:

Rem 1#變頻頻率

Text1.LinkTopic="RSLINX|UNTITLED"

//DDE服務器的鏈接主題名

Text1.LinkItem="N7:20,L1,C1"

//在DDE服務器的內存中對應的地址;

Text1.LinkTimeout=50

//等待時間為50毫秒;

Text1.LinkMode=1

//連接模式為1,自動連接模式;

用以上方法同PLC建立DDE連接,從而采集所需的信號數據,并可以通過DDE來對PLC發送指令。

5.1.3 主控界面的設計和功能

在實時監控主窗口中采用了大量的圖形按鈕的形式,這樣操作者可以直觀方便地點擊想要了解的各部件的具體信息。

在運行中主控界面直觀地顯示了大部分的實時數據。有行車狀態參數、吸泥管狀態、設備故障信息、運行日志等資料,并以簡單的動畫形式表現出行車的運行位置。并可進入操作界面,對行車進行人為操控等如圖15所示。

圖15 系統主控界面Fig.15 Main Control Interface of System

5.1.4 實時數據的采集和操控指令的發送

系統通過DDE從PLC收集實時運行數據,匯總所有信息后通過VB中的Timer控件,定時向數據中心傳輸數據。其中控件Timer1設定周期為5 s/次,作為實時信息,之前的數據不保留。控件Timer2設定周期為60 s/次,作為歷史信息,保留所有數據,是自動報表系統的數據來源。

同采集數據一樣控制指令也通過DDE發送的。在VB中DDE會話的有關方法介紹如下:

LinkSend (方法)

在一次DDE對話中將PictureBox控件的內容傳輸到接收端應用程序。

LinkExecute String (方法)

DDE對話過程中將命令字符串發送給發送端應用程序。

LinkPoke (方法)

DDE對話過程中將 Label、PictureBox或TextBox控件的內容傳送給發送端應用程序。

LinkRequest (方法)

DDE對話中請求發送端應用程序更新 Label、PictureBox或TextBox控件中的內容。

舉例說明,VB中按鈕Command6,通過點擊觸發以下程序,把值“22490”賦給地址為"T4:2.ACC,L1,C1"的計時器T1,從而達到調控的目的。

Private Sub Command6_Click()

Text31.LinkTopic="RSLINX|UNTITLED"

Text31.LinkItem="T4:2.ACC,L1,C1"

//在DDE服務器的內存中對應的地址;

Text31.LinkTimeout=50

Text31.LinkMode=2

//改變為手動連接模式;

Text31.Text="22490"

//賦值;

Text31.LinkPoke

//方法LinkPoke,向PLC發送數據;

Text31.LinkMode=1

End Sub

如同以上所舉范例,自動監控程序通過DDE連接,在接受PLC傳來的數據的同時,也可以向其發送指令,達到控制調節的目的。

5.1.5 三段排泥模式的設計與實現

平流式沉淀池的積泥特點是其積泥區顯示出前高后低的特征。可以把沉淀池分成三個排泥區,即高度積泥區、中度積泥區、低度積泥區。

對3號沉淀池進行放空清洗維護,觀察沉淀池放空后的積泥狀況。在7萬m3/d系統進水量為290 m3/h左右運行。沉淀池中大部分的積泥分布在距沉淀池前端33 m內,即沉淀池全長的30%以內,根據實際的污泥高度,繪制了該種進水量下的污泥沉降曲線如圖16所示。由圖16可知70%左右的積泥分布在13%~15%行程內,90%左右的積泥分布在30%行程內。由此可見,排泥行車傳統的每日全程的運行方式造成了不必要的浪費。

圖16 3號沉淀池污泥沉降曲線Fig.16 Sludge Sediment Gruve of 3#Sediment Tank

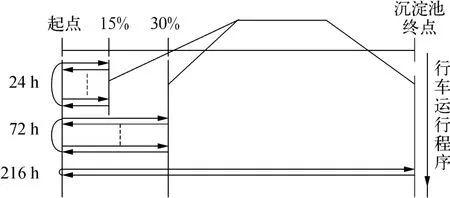

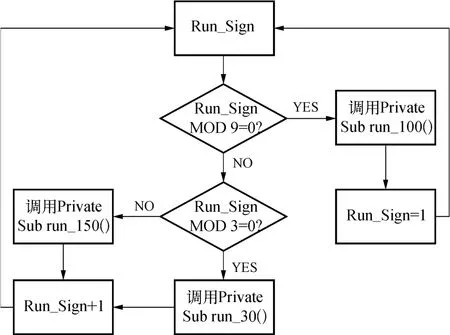

現通過監控系統的VB編程,實現“三段排泥模式”的算法。既根據污泥沉降特點,把積泥區分成三段。A段0~15%,B段15% ~30%,C斷30% ~100%。A段每天進行排泥,B段3天排泥一次,C段9天排泥一次。CBA就如同一個“三進制”數字的百位十位個位,逢三進位如圖17所示。

圖17 三段排泥模式Fig.17 Three Sections Sludge Discharge Mode

算法具體實現方法如下:

Public Run_Sign As Interger

//定義全局變量Run_Sign作為標記

Private Sub run_15()

//定義15%模式運行指令函數

Private Sub run_30()

//定義30%模式運行指令函數

Private Sub run_100()

//定義100%模式運行指令函數

當標記變量Run_Sign能被9整除時,調用控制指令函數Private Sub run_100();當Run_Sign能被3整除時,調用控制指令函數Private Sub run_30();其他時候調用控制指令函數Private Sub run_15()。每運行一次,Run_Sign值加1,當大約等于9時重置為1。算法邏輯流程如圖18所示。

5.2 實時信息管理系統的設計與實現

5.2.1 實時信息管理系統的功能和結構

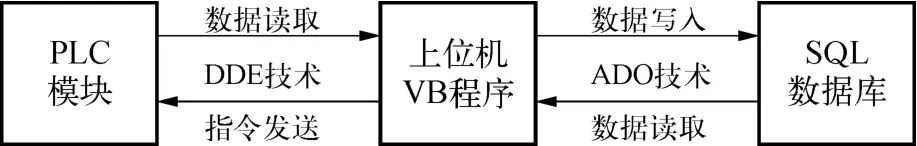

圖18 三段排泥模式算法流程圖Fig.18 Calculate Flow Chart of Three Section Sludge Discharge Mode

生產實時信息管理系統,由生產數據庫和報表系統組成。在數據庫中保存各類生產數據,從而進行統計和分析。所有生產運行數據和統計分析結果,以報表的形式展現。上位機VB程序通過DDE與PLC模塊連接,實時讀取數據信息。然后把這些數據通過ADO寫入SQL數據庫中。同時上位機程序根據SQL數據庫中的數據作出決策,對PLC模塊發送指令以調控行車的運行方式如圖19所示。

圖19 數據流程Fig.19 Flow Chart of Dates

5.2.2 數據庫結構的設計和搭建

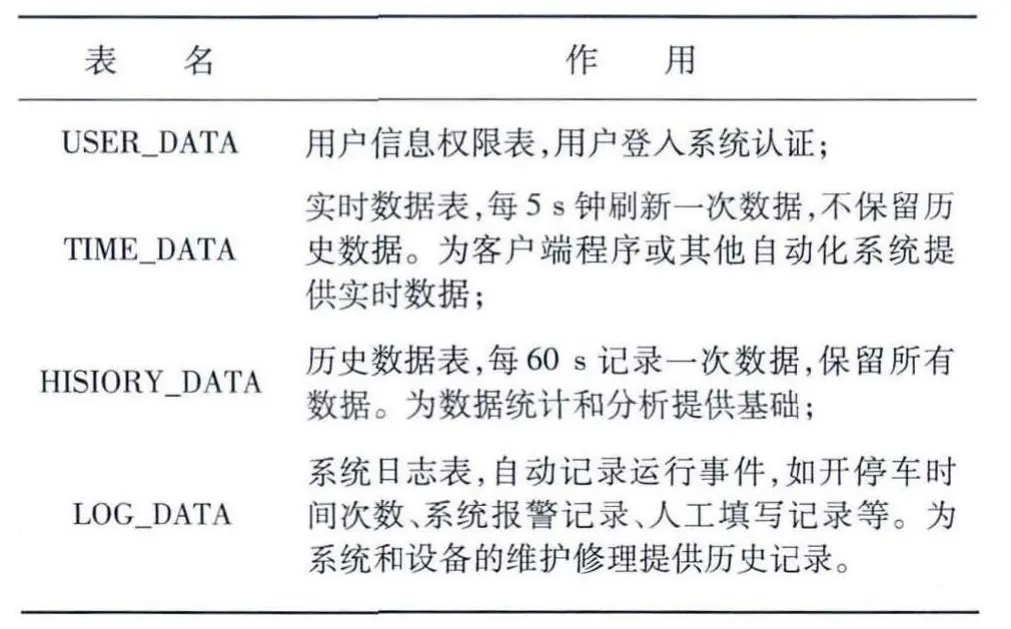

數據中心以數據服務器為基礎,建有完整的歷史數據庫。從PLC站點傳來的制水工藝流程的實時運行數據,存放在數據中心的SQL Server數據庫里。上位機VB程序從PLC讀取數據后,轉寫到數據庫中保留。為數據統計和分析提供數據基礎。

在SQL Server中創建數據庫XNHC,其中主要的數據表及其功能如表2所示。

5.2.3 對數據庫的連接和操作(ADO技術)

ADO(ActiveX Data Objects)是一種用于開發訪問OLE DB數據源應用程序的API,是Visual Basic中新的數據訪問標準。ADO提供了更為高級的易于理解的訪問機制,具有更加簡單、更加靈活的操作性能。

Tab.2 Main Dates and Its Fuction

ADO對象模型定義了一個可編程的分層對象集合,主要由七個對象成員 Connection、Command、Recordset、Error、Parameter、Field 和 Property 以及四個集合對象 Errors、Parameters、Fields、Properties所組成。Connection、Command、Recordset和 Field 對象有Properties集合。通過使用ADO對象模型,定義對象和編寫代碼來實現對數據的訪問。

VB通過ADO創建Connection類型對象CNN。系統通過CNN連接數據庫。方法如下:

server_id="200.1.11.153"

//服務器IP地址

datebase="xnhc"

//數據庫ID

user_id="sa"

//用戶名

password=""

//密碼

Public CNN As AdodB.Connection

//申明Connection類型對象CNN

Set CNN=New AdodB.Connection

//創建Connection類型對象實例CNN

CNN.ConnectionString = "driver={SQL Server};server="&server_id&";uid="&user_id&";pwd="&password

//設置CNN實例的ConnectionString屬性連接到數據庫

CNN.DefaultDatabase=datebase

//數據庫ID

CNN.ConnectionTimeout=15

//等待時間

CNN.Open

//打開連接對象CNN,連接數據庫

自此,信息系統和SQL Server數據庫的連接就創建好了。信息系統對數據的訪問操作都通過連接對象CNN來實現。系統通過TIMER控件來定時采集數據,并把它傳送至數據庫保存。舉例歷史數據采集,方法如下:

Public HISTORYdata_add As AdodB.Command

//申明Command類型對象

HISTORYdata_add

Private Sub Timer2_Timer()

//TIMER控件定時向數據庫傳送數據

Set HISTORYdata_add=New AdodB.Command

//創建Command類型對象

HISTORYdata_add

HISTORYdata_add.ActiveConnection=CNN

//引用連接CNN

HISTORYdata_add.CommandText="insert into

HISTORY_data values(?……略 ?)"

//向數據庫傳送數據的SQL語句

HISTORYdata_add.CommandTimeout=5

HISTORYdata_add.Execute

//執行HISTORYdata_add對象

End Sub

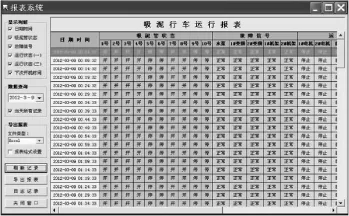

5.2.4 報表系統Grid++Report的介紹和搭建

Grid++Report是一款完全可編程的報表工具,特別適用于管理信息系統。Grid++Report適用編程平臺廣泛,所有支持COM的開發平臺都可以使用 Grid++Report,為 VB.NET、C#、VB、VC、Delphi、C++Builder、易語言編寫了大量程序接口如圖20所示。

圖20 VB通過調用Grid++Report控件的方式實現報表系統Fig.20 VB Call to Grid++Report Returns the Sheet System

Grid++Report提供了具有超強數據展現能力的數據網格(DataGrid)部件,制作各種表格報表非常簡便。運行時可通過事件響應使報表與用戶交互。提供了可視化報表設計器,設計報表快速簡單。在提供報表打印功能的同時,還提供了報表的查詢顯示功能。并且支持多種報表格式的轉換,如XLS、PDF、TXT、IMG、HTML、CSV 等。

6 運行效果評測和總結

6.1 運行效果的對比和評測

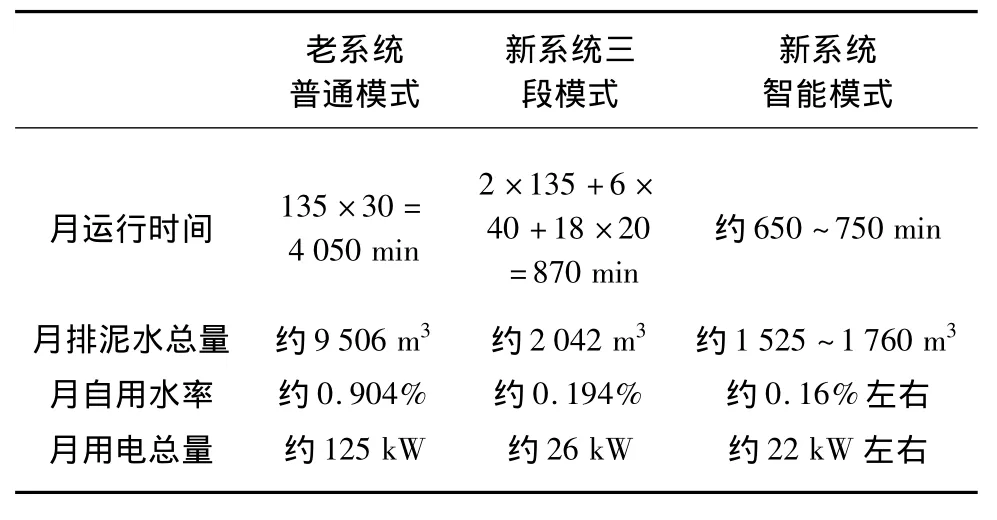

系統正式試運行3個月時間。其中采取智能控制方式運行的時間約有1個月。運行時系統每分鐘采集保存一次數據。試運行時間較短采樣量有限,還不能做太細致的參數對比研究(比如水溫、含氮量等因素)。但確保樣本采集時,沉淀池進水濁度與出水濁度在標準范圍內,且新老系統的樣本采集環境相近,如表3所示。

表3 新老系統的運行成本對比Tab.3 Cost Comparison between New and Old Systems

如上表所述,相對于老系統,新系統不但能自動運行、遠程監控、大大降低了人工成本,還能進行更合理、更智能的運行方式。相比原有系統,新系統的自用水率和耗電量有近80%的下降。這使得運行和維護成本大大降低,具有良好的經濟效益。

6.2 總結

這套自動化系統的結構和基礎技術與水廠其他大型自動化控制系統完全一樣。具備從下位機的操作控制到上位機的邏輯監控;從信息的傳輸采集到信息數據的存儲和分析處理等所有功能。并以獨創的“大腦與小腦協作”的控制算法,實現了“三段式排泥”的運行模式,從而大大降低了生產過程中的自用水率(損耗)。

當然還存在不足之處,例如智能化控制算法針對水情較穩定的原水效果比較好,但對水情不穩定的原水或多源混合水的效果比較差,甚至不如原先的運行效果。這也是今后改進的重要內容之一。

[1]龔根華,王煒立.ADO.NET數據訪問技術[M].北京:清華大學出版社.

[2]史國生,王念春,趙陽.電氣控制與PLC技術(第三版)[M].北京:化學工業出版社.

[3]孫秀梅.Visual Basic開發技術大全(第二版)[M].北京:人民郵電出版社,2002.

[4]范瑾初,許保玖.給水工程(第四版)[M].北京:中國建筑工業出版社,2006.

[5]拉默爾(Todd Lammle美).CCNA學習指南[M].程代偉,譯.北京:電子工業出版社,2006.

[6]肖揚.MIMO多天線無線通信系統[M].北京:人民郵電出版社,2005.

[7]崔福義,徐勇鵬.水廠沉淀池排泥控制模式探討[J].中國給水排水,2003,18(20):18-20.

[8]王一唯.羅克韋爾小型PLC控制系統設計與應用實例[M].北京:機械工業出版社,2009.

[9]錢曉龍.MicroLogix控制器應用實例[M].北京:機械工業出版社,2005.

[10]張紅忠.平流沉淀池中虹吸排泥行車的控制改進[J].中國給排水,2006,22(22):23-25.