空壓機站節能運行管理系統的應用

(合肥通用機械研究院,安徽 合肥 230088)

空壓機站節能運行管理系統的應用

高相家 何 明

(合肥通用機械研究院,安徽 合肥 230088)

論述了實現空壓機站節能運行管理的路徑、方法和幾個有效措施。

空壓機站;排氣量;變頻;節能

據全國能源基礎與標準化委員會有關資料統計,工業壓縮機系統年耗電量約占全國總發電量的9%左右。在一般工礦企業中,空壓機系統年電能消耗約占企業總耗電量的10%~40%。本文論述了某水泥廠空壓機站在實際運行中的節能運行管理系統的改造實施。

一、空壓機站運行的節能路徑

1.合理調配運行壓縮機的臺數,降低壓力波動范圍,提高單機運行效率

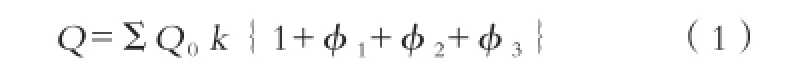

一般按下式來確定空壓機站的總排氣量

式中:Q—空壓機站總排氣量的設計容量;

ΣQ0—用氣設備消耗氣量之和;

k—消耗氣量不平均系數,取1.2~1.4;

φ1—漏損系數,一般取0.1~0.2;

φ2—用氣設備磨損曾耗系數,取0.15~0.2;

φ3—不可預見的消耗系數,取0.1。

由式(1)可看出,設計容量與用戶的實際需求排氣量之比約為1.6~2.1,以滿足用戶需求。因此,絕大多數空壓機站的運行負荷率在70%左右。為適應所需氣量的變化大多采取部分或全部打開或關閉進氣閥來實現。這樣空壓機就會在輕載和滿載交替變換的狀態下長期運行,效率低下,能源浪費較大,排氣壓力波動較大。

有鑒于此,空壓機站應合理調配運行空壓機的臺數以適應供氣量的大范圍變化,減少空壓機在所謂的“加載、卸載”狀態下長期運行。對于供氣量在較小范圍內變化的工況,可以通過對單臺空壓機進行變頻調速控制,達到降低壓力波動的目的。

2.優化輸氣管網,減少氣體泄漏和壓力損失

對于壓縮機站以及壓縮氣體傳輸系統,主要從管網和節點配置的科學化、合理化方面考慮:①減少空壓機進氣通道的阻力,以提高空壓機的運行效率;②優化管網分布,盡量縮短壓縮空氣管路系統的長度,同時盡量減少管路彎頭和分流節點的數量,減少壓力損失;③嚴格控制壓縮氣體傳輸系統、空氣凈化設備和氣動設備的泄漏。相關研究結果顯示,在0.7MPa的壓力下,一個直徑為0.5mm小孔的泄漏量為17l/min(ANR),功耗約為60W;而一個直徑為1.0mm小孔的泄漏量可達68l/min(ANR),功耗約為239W。可見,減少氣體泄漏對節約能源至關重要;④實時監控空氣凈化設備的運行狀況,是否泄漏或阻力過大等;⑤使用節能型氣動設備,減少用氣量、提高壓縮氣體利用效率。通過以上幾個方面的管控,能夠大大提高壓縮氣體傳輸和使用的效率。

3.合理設定使用壓力,精心維護加強管理

在空壓機的排氣量基本恒定的情況下,根據供氣需求壓力、氣體傳輸狀況,科學合理地設置空壓機排氣壓力對空壓機運行節能極為重要。同時,對于用氣壓力不同的用氣設備,應在用氣壓力較低的設備之前配置減壓裝置,以避免產生“高壓低用”的浪費。對于因工藝而降低供氣壓力的情況,應及時重新設置空壓機排氣壓力,提高空壓機運行效率。

二、空壓機站節能運行管理的解決措施

1.節能系統構架

按照上述節能路徑,對某水泥廠空壓機站進行了節能改造。該空壓機站共計5臺40m3/min螺桿式空壓機,額定排氣壓力0.8MPa,單臺功率250kW。通常開4備1。通過調研發現,在運行的4臺空壓機中,每臺機器的加載率各不相同,平均加載率在70%左右,壓力波動范圍在0.62~0.74MPa之間,加載時電流為460A左右,空載時電流為180A左右,空載率較高,壓力波動大。

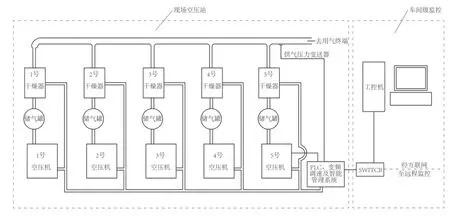

據此,對該空壓機站制定了如下的規劃:將靠近用氣設備的空壓機改造為變頻空壓機,同時加裝一套自主研發的基于傳感器和變送器、PLC構成的數據采集控制系統、交流矢量變頻調速系統、計算機數據庫技術、網絡通信技術的空壓機站以及壓縮氣體傳輸系統的節能一體化集成運行管理系統。系統構架如圖1所示。

圖1

2.系統主要功能

(1)自動化管理

在以上配置的空壓機站節能運行管理系統中,可以根據實時采集的數據對空壓機站內的空壓機和相關設備進行統一監控調配,實現空壓機站排氣量在較大范圍內無級調節,基本做到用氣端的實際需求量與實際供氣量一致,提高了運行效率。

(2)大范圍氣量的無極調節

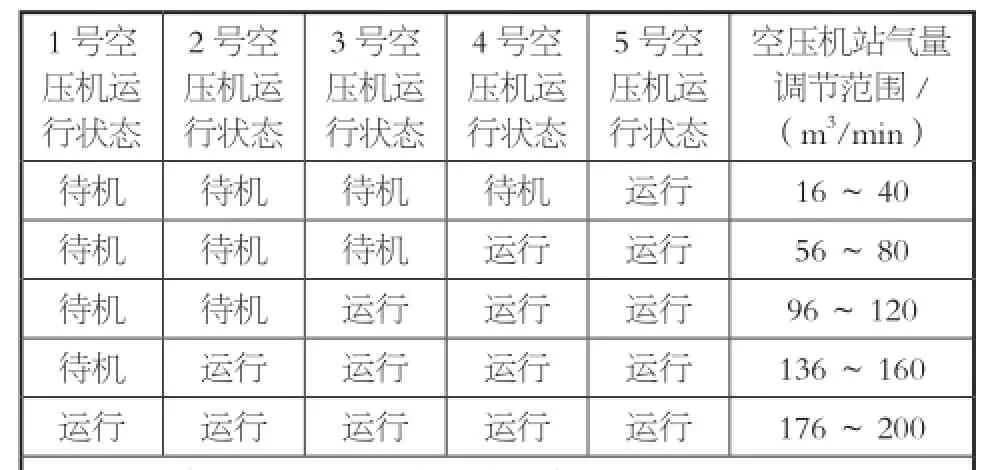

變頻空壓機的恒壓調速系統滿足了排氣量小范圍的調節,保證了壓縮氣體傳輸系統的恒壓供氣,提高了供氣質量。表1是各空壓機的運行狀態與空壓機站供氣量調節范圍的對應關系,各空壓機設定排氣壓力為0.65MPa。

表1

從表1中可以看出,由于將5號空壓機改造為變頻空壓機,按照相關標準規定,5號空壓機的氣量調節最大范圍為額定排氣量的40%~100%,即16~40m3/min,這樣智能化管理軟件系統根據空壓機站的實際運行狀況自動調配各空壓機及其他輔助設備,使系統運行在相應的氣量供需范圍內。同時,由于該系統能夠實現在用氣量變化的情況下供氣壓力穩定,進而可以將各臺普通空壓機設置的排氣壓力上限從0.74MPa降至0.66MPa,變頻空壓機的排氣 壓力設為0.64MPa。使系統供氣壓力穩定在0.64MPa附近,達到了進一步節能的效果。

(3)智能化管理系統

通過現場總線及工業以太網搭建的多層控制系統還具備以下功能:①空壓機運行數據實時記錄并生成報表(包括日報表、周報表、月報表以及自定義報表等)。包括各臺空壓機的電氣參數(電流、功率、電壓)、運行參數(加卸載時間、排氣壓力、排氣溫度、設備狀態)以及供氣管網壓力等;②故障自動報警停機及故障類型記錄,并提供基本故障分析;③提供分級管理和遠程網絡監控功能,通過工業以太網為用戶提供多級的遠程監控功能,方便企業高管、車間及設備管理人員、現場操作人員隨機了解系統工作狀態,實現本地及遠程監控。

三、改造前后運行能效比較

表2是對水泥廠空壓機站改造前后空壓機運行狀況和能耗的對比情況。

表2

由表2可以看出,改造后的空壓機基本消除了空載運行時間,供氣壓力的波動差也大幅降低,供氣更平穩,同時空壓機站的綜合功耗也明顯降低。需要指出的是,表中綜合工況節能率21.5%是按照實測數據統計,用氣高峰期占30%,正常用氣期占70%的比例計算得出,不同的空壓機站比例會有所不同。

四、結語

空壓機站節能運行管理涉及到多方面因素,既要加強硬件方面的建設和更新,又要科學合理地配置相應的執行軟件和日常管理措施,只有這樣才能使空壓機站長期在安全和高效的狀態下運行。就本項目的運行情況來看,按照確定的節能路徑和節能系統構架實施,其節能效果非常明顯。

[1] 蔡茂林.壓縮空氣系統的能耗現狀及節能潛力[J].中國設備工程,2009(7):42-44.

[2] 徐明等.壓縮空氣站設計手冊[M].機械工業出版社,1993.12.

[3] 高相家,陳放.螺桿空壓機變頻節能改造的經濟分析和技術方案[J].壓縮機技術,2009(3):19-22.

TH455

:B

:1671-0711(2014)09-0052-03

2014-07-10)