飛機結構件加工域單元分層識別及構造方法

李春暉, 鄭國磊, 陳樹林

(1. 北京航空航天大學機械工程及自動化學院,北京 100191;2. 沈陽飛機工業(集團)有限公司,遼寧 沈陽 110034)

飛機結構件加工域單元分層識別及構造方法

李春暉1, 鄭國磊1, 陳樹林2

(1. 北京航空航天大學機械工程及自動化學院,北京 100191;2. 沈陽飛機工業(集團)有限公司,遼寧 沈陽 110034)

加工域的自動識別是自動數控加工編程的關鍵技術之一。為實現飛機結構件自動數控加工程序編制過程中工序件加工域的自動識別,建立了加工域模型,提出了一種實用、可行的域元分層識別方法。首先,根據工序件構建分層面,截切零件和毛坯;其次,依據層交結果構建層域元輪廓,生成層域元;然后,建立規則合并層域元生成域元;最后,通過匹配域元間縱向關系,構建域元樹狀模型。通過對飛機結構件的測試,證明了該方法的有效性和實用性。

計算機應用;飛機結構件;特征識別;數控加工;自動編程;加工域

飛機結構件的加工是飛機制造的重要組成部分。現代飛機結構中越來越多地采用整體結構件來代替原先的裝配式組合件[1],整體結構件尺寸大、結構復雜、切削精度要求高,使其一般采取數控加工方式。目前,國內航空企業普遍采用基于三維模型的交互式編程技術對飛機結構件進行數控編程。但該技術存在交互量大、數控程序編制質量不穩定以及專業化程度低等缺點。因此,相關學者將研究的重點放在自動數控加工編程技術上。該技術可以實現由零件和毛坯自動生成數控加工程序,要求系統自動識別加工域。因此,對表示加工域的特征進行自動識別是實現數控加工程序自動編制的基礎與關鍵。

目前的特征識別方法主要有句法模式[2]、基于圖[3]、神經網絡[4]、體積分解[5],基于CSG樹、分層求交等方法。上述方法雖然在一定程度上實現了零件特征的自動識別,但對相交特征以及復雜零件,特別是含有復雜曲面的零件還難以穩定、完整地識別出結果。

近年來,國內一些航空院校專門針對飛機結構件的自動數控加工編程技術展開了相關研究。如譚豐和胡俊志[6-7]分別對飛機結構件槽腔特征與筋特征的自動數控編程技術進行了研究,提出基于圖和工藝知識相融合的特征識別方法。該方法對絕大多數特征適用,但對于一些特殊的相交特征,識別結果不盡如人意。于芳芳[8]提出了基于廣義槽分層的加工特征自動識別方法。該方法目前可實現對飛機整體壁板類零件大部分特征的識別,但其僅限于對板材為毛坯的零件進行特征識別,無法對鍛鑄件毛坯進行處理,且未考慮工序件的識別。

為特征識別結果能夠直接應用于后續基于殘留域的加工單元構造[9],并且增加對工序件情況的識別處理,本文在基于廣義槽分層的加工特征識別方法基礎上,提出加工域單元的概念,并對其識別構造算法進行研究。

1 加工域模型

1.1 域元

首先對加工域單元相關概念進行說明:

工序件:零件的多工位、多工序加工過程中生成的中間工件稱為中間件。中間件與零件和毛坯一同稱為工序件,用δ表示。

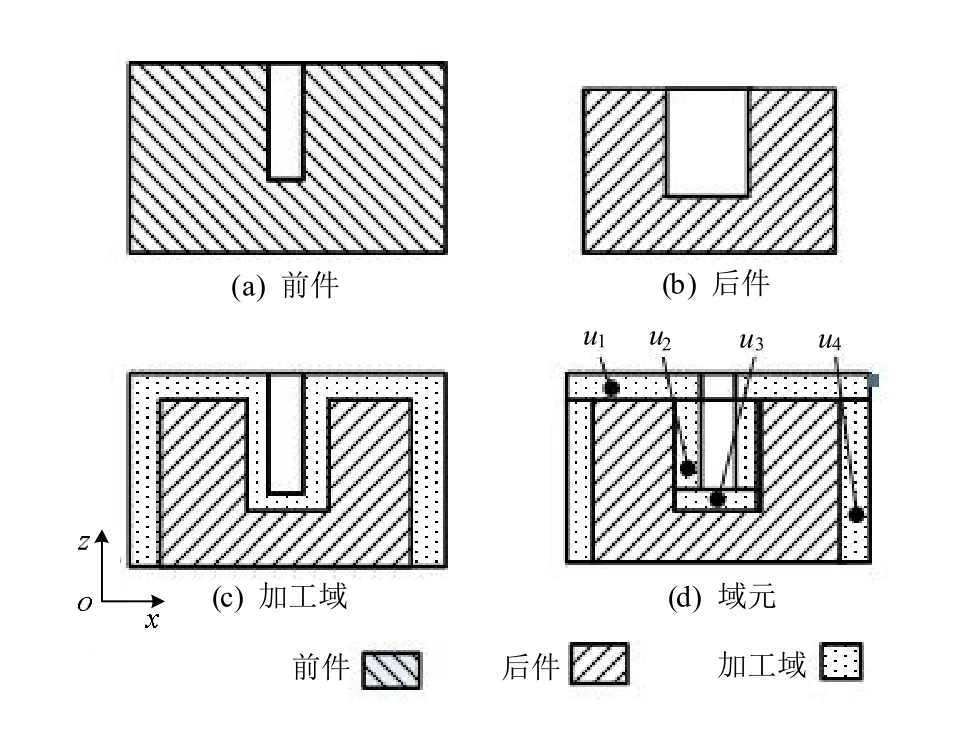

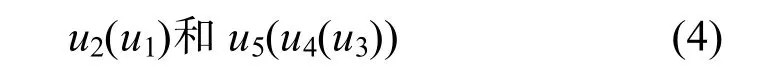

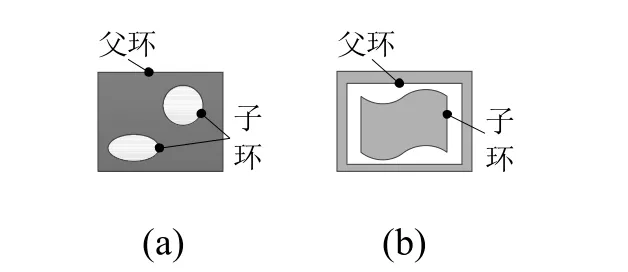

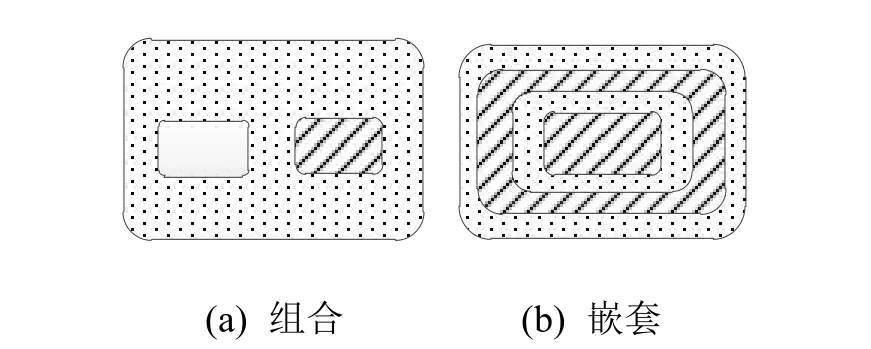

工位、前件和后件:工位為工序件在加工臺上相對于機床的裝夾方位,用ω(δi, δi+1)表示,其中,δi和δi+1分別為當前工位ω的前工序件和后工序件,分別簡稱前件、后件,用 V、T表示,如圖1(a)、(b)所示。

加工域:加工域是指前件減去后件的多余材料域,如圖1(c)。

域元:為滿足后續自動數控編程的需要,對加工域按照實際的數控加工過程進行拆分,得到的相互獨立的基本單元就稱為加工域單元,簡稱域元,表示為u,如圖1(d)所示。

圖1 加工域及域元示例圖

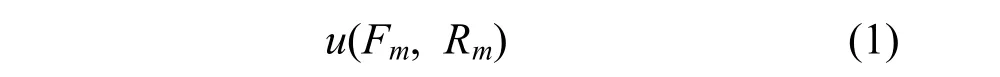

從拓撲構成角度分析,域元可用一組界定一個相對獨立加工域的面表示。此外還應包括與其他域元間的關聯信息。本文將域元u表示為:

其中,Fm為一組面集,表示該域元所表示材料域的邊界。Rm為一組依賴信息,表示該域元與其他域元的依賴關系,Rm包括橫向依賴信息Rh和縱向依賴信息Rv,表示為Rm(Rh, Rv)。

域元的巴科斯-諾爾范式(Backus-Naur form, BNF)如下:

<域元>::=(<域元類型>,<側壁節點>,{側壁節點},<約束頂面>,<約束底面>,{頂面},{底面},[縱向父域元],{縱向子域元},[橫向父域元],{橫向子域元})

<類型>::=(<無島嶼>|<有島嶼>|<內陷>…)

<側壁節點>::=(<側壁節點類型>,{面})

<側壁節點類型>::=(<輪廓>|<島嶼>)

性質1. 任一域元中必有一個輪廓側壁節點,有零個或多個島嶼側壁節點。

如圖 2所示為域元模型,圖中域元包含一個輪廓側壁節點與一個島嶼側壁節點。

圖2 域元模型

1.2 加工域模型

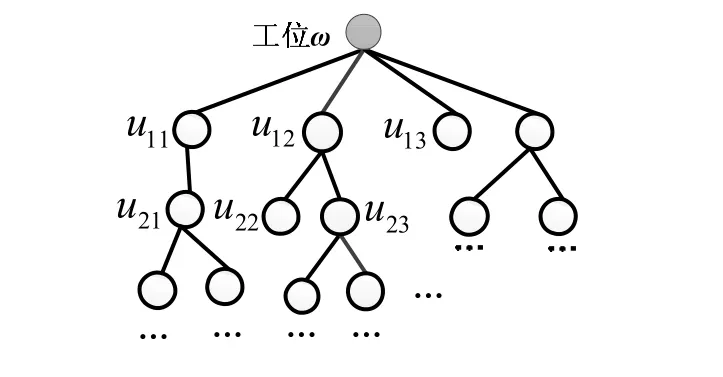

根據域元間縱向依賴關系,構建域元樹狀模型對加工域進行定義和表示,結果稱為加工域模型。如圖3所示,對任一工位ω(δi, δi+1),以一個空的域元節點為根節點,構造的域元為葉節點及中間節點。該域元樹構建函數為:

其中,?表示當前的工位方向信息,以一個坐標軸形式存儲。ω(δi, δi+1)表示工位加工域,包括前件δi與后件 δi+1。Ur為加工域 ω分解構建的域元集,即Ur={ui|i=1, 2,…, n},ui為ω的一個域元,D為域元分解構建算子。

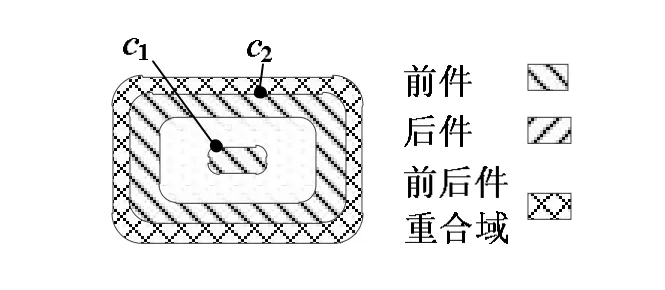

域元橫向依賴信息Rh表示同一高度層內域元間父子依賴關系,尺寸較大的外側域元為尺寸較小的內側域元的父節點。橫向依賴信息可為后續刀具選擇及工藝規劃提供限制條件,防止加工過程發生干涉與過切。

圖3 加工域模型

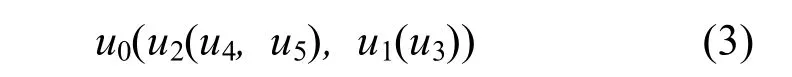

圖 4所示為域元分解示意圖。圖中域元間依賴關系可用嵌套括號法表示。縱向依賴關系可表示為:

式中,u0為預先構建的空的域元根節點,橫向依賴關系可表示為:

圖4 域元分解示意圖

2 域元分層識別算法

2.1 關鍵術語

本文采用基于分層求交的識別方法對域元進行識別構造,下面對構造過程中的關鍵術語進行說明:

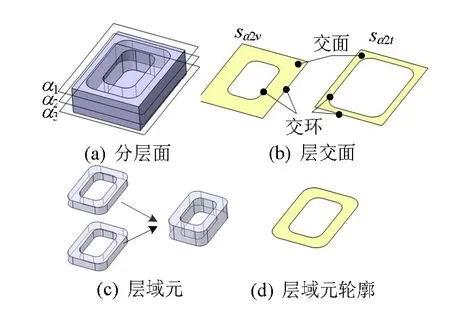

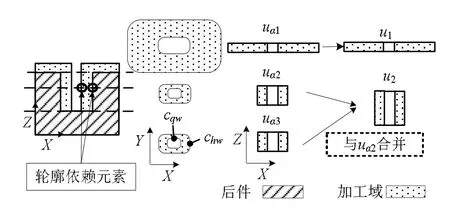

分層面是指根據工位方向?,構建的在分層識別過程中與前件和后件相交的一組平行平面αj。如圖5(a)中的α1、α2、α3。

層交面是指分層面與前件和后件相交所生成的結果面,其內存儲交面與交環形式的相交結果。用αi表示當前分層面,V和T表示前件和后件,則前后件層交面可表示為sαiv(Fs, cs)、sαit(Fs, cs),其中,Fs為層交面中的交面集,cs為層交面中的交環集。如圖 5(b)所示為分層面α2與前件后件相交得到的層交面sα2v及sα2t。

層域元是指域元在分層面間的部分。用αi表示層域元底部分層面,則層域元可表示為uαij,表示第i層第j個層域元。其主要作用是作為域元構建的中間結果。層域元間根據特定規則(見2.4節)合并可構成域元,如圖5(c)所示。

層域元輪廓是指層域元與分層面的相交輪廓,可表示為 K(cc, Cd)。其中cc表示構成該輪廓的最外側環,表示構成該輪廓的內側島嶼環集。最外側環cc與島嶼環集Cd間圍成的有限區域即為層域元輪廓所表示區域。該輪廓是構建層域元的主要依據,如圖 5(d)所示為圖5(c)中層域元的輪廓。

圖5 關鍵術語

2.2 總體思路

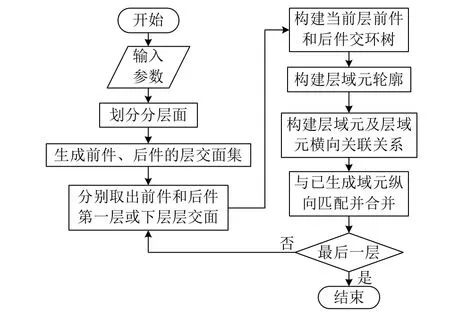

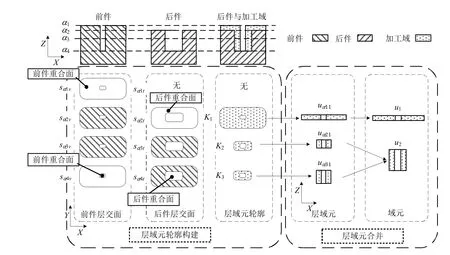

首先根據前后件的模型信息與當前的工位方向構建分層面,分層面分別與前、后件相交,得到層交面;其次,根據層交面的交面、交環信息進行內外環關系判斷,并在此基礎上構建層域元輪廓;然后,由層域元輪廓與相關分層面構建生成層域元;最終,層域元合并生成域元,即完成了域元的構造。圖 6為域元分層識別方法主要流程圖。如圖 7所示為上述構建過程的示例。圖 7中共有 4個分層面與前、后件相交,得到層交面如圖前兩列所示。在此基礎上構建層域元輪廓如圖 K1、K2、K3,與相關分層面結合,生成層域元uα11、uα21、uα31,最終合并生成域元u1與u2。

因此域元的構造步驟為:劃分分層面、生成前件和后件交面交環并進行交環識別、構建層域元輪廓、構建層域元、層域元合并及域元樹的生成。其中層域元輪廓構建和層域元合并為關鍵步驟,下面對其詳細闡述。

2.3 層域元輪廓構建

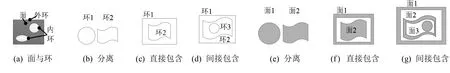

(1) 內外環樹。根據文獻[8]對內外環和環間及面間關系做如下定義:

拓撲面外邊界的環稱為該拓撲面的外環,其他均稱為內環,如圖8(a)所示。面間以及環間關系是類似的,可分為3種:分離(用符號→表示)、直接包含(用符號?表示)和間接包含(圖8(d)中的環1與環3表示環的間接包含,圖 8(g)中的面1與面3表示面的間接包含,用符號?表示),如圖8所示。

圖6 域元分層識別方法主要流程圖

圖7 域元分層識別構造方法

圖8 環類型、面間關系及環間關系

內外環判斷只需讀取模型的拓撲信息即可。面間及環間的關系判斷方法相同,用 ti表示環或面,Ti表示ti的直接包含元素集。>表示前者包圍盒包含后者,≦表示前者包圍盒不包含后者,則判斷規則可表示如下:

規則 1.面或環間關系判斷。設 t1、t2為兩環或面,且t1包圍盒尺寸較大,若t1≦t2,則t1→t2;若t1>t2,且?t3∈T1,t3≦t2,則t2?t1;若t1>t2,且?t4∈T1,使得t4>t2,則t2?t1。

環間關系還可用父子關系表示,本文規定內環與其同一拓撲面外環的子環,外環為直接包含該拓撲面的外層拓撲面中,直接包含該外環的某內環的子環,如圖9(a)~(b)所示。根據環的父子關系即可對層交面中環以內外環樹形式進行存儲,其根節點為層交面中最外側外環,由外到內各環為該樹的中間節點和葉節點。按照規則 1對層交面中交面間關系進行判斷,并獲取交環的內外環信息,即可構建當前層前件和后件的內外環樹Lαv、Lαt。

圖9 環父子關系

(2) 層域元輪廓構建。由內外環樹 Lαv、Lαt,即可構建生成層域元輪廓K(cc, Cd)。由于輪廓最外側環cc與島嶼環集Cd的來源僅為前件與后件的內外環,故輪廓構成元素只有四類。用cqw、cqn、chw、chn分別表示當前層交面的前件外環、前件內環、后件外環與后件內環的集合。ci表示某環,設 ci為外環,則 Cin表示環 ci的子內環集;同理設 ci為內環,則Ciw表示環ci的子外環集。顯然,環的包含關系有以下兩性質:

性質2. 設 c1為某后件外環 c1∈chw,必存在某前件外環?c2∈cqw,使得c1?c2。

性質3. 設c1為某前件內環c1∈cqn,若c1在某后件外環內,即?c2∈chw,且 c1?c2,則后件外環必有一內環包含此前件內環,即?c3∈C2n,使得c1?c3。

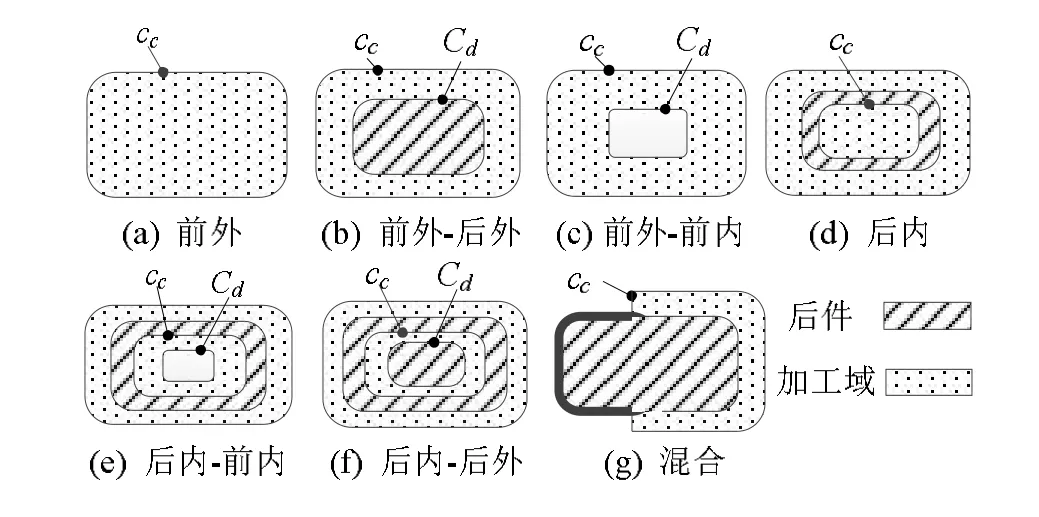

分析可知域元輪廓的構成共有6種基本情況,如圖10所示。其中類型名表示層域元輪廓構成環的類型組合,如前外-后外表示該層域元輪廓構成環有兩種,最外側環 cc是前件外環,內側島嶼環集Cd全為后件外環。若類型名只有一種則表示該層域元輪廓只有最外側環cc而無內側島嶼環集。

1、在高位推動上聯合。切實把宣傳定位于衛生計生工作的重要位置,納入衛生計生目標管理責任,在日常工作中更加突出宣傳先行先導的作用。

圖10 層域元輪廓構成類型

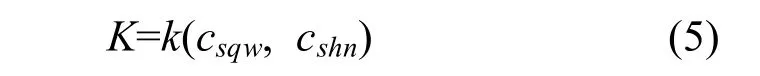

給出層域元輪廓的構建函數如下:

其中,K為構建生成的層域元輪廓,k為構建算子,csqw為輸入的某前件外環,cshn表示與輸入的前件外環csqw相關的上層后件內環,其含義為該前件外環所在位置向外擴展遇到的最內側后件內環,如圖11所示,c2為c1的上層后件內環。其取值可為某后件內環或φ。規定當其取值為φ時,其子外環集中元素為當前層后件最外側的外環,取值方法見規則2。

圖11 上層后件內環

規則 2.上層后件內環取值。設c1=csqw,若c1為前件最外側環,則cshn=φ;若c1不是最外側環,則其必有父環用 c2表示,若?c3∈chw,均滿足c2→c3,則cshn=φ;若?c3∈chw,使得c2?c3,則根據性質3可知?c4∈C3n,使得c2?c4,則cshn=c4。

構建過程中遇到前件外環,即將其作為參數輸入式(5)構建層域元輪廓,直到所有前件外環構建完畢,即完成輪廓構建過程。規則3至規則5為其構建規則。其中,規則 3為只有前件環構成的層域元輪廓構建規則,規則4是對基本情況前外-后外的構建規則,規則5為在規則4輪廓構建成功基礎上,對其內部輪廓構建的準則。

規則3.前件環構成輪廓構建。設 c1=csqw,c2=cshn,若?c3∈C2w,均滿足 c3→c1,且 C1n=φ,則cc=c1,Cd=Cd∪φ;若?c3∈C2w,均滿足c3→c1,且C1n≠φ,則cc=c1,Cd=Cd∪C1n;若?c3∈C2w,c3?c1,且?c4∈C1n,c3→c4,則cc=c1,Cd=Cd∪{c4}。可處理圖10(a)、(c)構成類型。

規則4.前外-后外輪廓構建。設 c1=csqw,c2=cshn,若存在c2的某子外環c3,直接包含于c1,即?c3∈C2w,c3?c1,則cc=c1,Cd=Cd∪{c3}。可處理圖10(b)構成類型。

規則 5.前外-后外內部輪廓構建。設c1=csqw,c2=cshn,且按照規則4,環c1與某后件外環c3已匹配,若?c5∈C3n,使得?c6∈C1n,c6→c5,且C5w=φ,則cc=c5,Cd=Cd∪φ;若?c5∈C3n,?c6∈C1n,使得c6?c5,則cc=c5,Cd=Cd∪{c6};若?c5∈C3n,使得?c6∈C1n,c6→c5,且 C5w≠φ,則 cc=c5,Cd=Cd∪C5w。可處理圖10(d)~(f)構成類型。

圖10中除前6種基本情況外,還有一種混合型輪廓,如圖10(g)所示。混合型輪廓表示輪廓中只有最外側環,且該環不是由以上 4種類型環單一構成,而是由不同類型環部分組合而成的情況。圖10(g)中所示域元輪廓的最外側環cc是由部分前件外環和后件外環組合而成的混合型環。對于混合型層域元輪廓,其對于層域元輪廓的構建規則不造成影響,只是環最終匹配生成輪廓時,若環間出現重疊情況,則將重合部分刪去,兩環剩余部分組成新環作為層域元輪廓。圖10(g)中加粗部分即重合部分。用∩表示兩環的構成線集進行交運算,用∪表示兩環的構成線集進行并運算,-表示符號前的線集合刪除與符號后線集合中相同的線,則上述過程可用規則6表示。

層域元輪廓實際為圖10中情況間的組合或嵌套。圖 12(a)即為前外-前內和前外-后外兩種情況的組合,圖12(b)為前外-后外和后內-后外的嵌套。對于組合情況根據不同規則對同一層域元輪廓進行構建即可,對于嵌套情況只需先后根據規則分別對層域元輪廓父節點與其子節點進行構建即可。

2.4 層域元合并

圖12 組合與嵌套

首先由層域元輪廓 K構建層域元的側壁面集Fα,生成層域元 uα,進而生成當前層的層域元集Uαr。層域元合并即為將層域元集按照特定規則合并生成域元u的過程,如圖13所示。分層面從上到下的順序決定了層域元合并也是從上到下的順序。對每層而言,合并過程即為當前層層域元與其上層已生成域元間的合并過程。

層域元合并過程分為以下3個步驟:

(1) 層域元合并類型判斷。根據層域元底部輪廓的依賴元素類型,將層域元分為可向下合并與不可向下合并兩種類型,分別用hi=1和hi=0表示。用rci表示環ci的依賴元素類型,全為面時rci=0,全為線時rci=1,部分為面時rci=2。則層域元類型判斷規則如下:

規則 7.層域元合并類型判斷。設K(cc, Cd)表示某層域元uα底部輪廓,c1=cc,若?c2∈Cd,rc1=0且rc2=0,則uα的類型為可向下合并,即 huα=1;否則,huα=0。

不可向下合并即表示層域元到此結束,不與下層層域元進行合并。如圖13中所示層域元uα2底部輪廓依賴元素全部為面,為可向下合并類型,即huα2=1;而層域元uα3底部輪廓依賴元素部分為面,部分為線,為不可向下合并類型,即huα3=0。

(2) 直接合并子節點構建。對上層中每個域元,在本層中尋找分層面投影包圍盒被其包圍盒包含或重合的層域元,作為其直接合并子節點。如圖13中uα3分層面投影包圍盒重合于uα2的包圍盒,則做為uα2直接合并子節點。上層已生成域元集用Uy表示,域元與層域元的分層面投影包圍盒用 bui表示,表示包含或重合關系。上述判斷規則可表示如下:

規則8.直接合并子節點。設 u1∈Uy,若?uα2∈Uαr,使得buα2bu1,則將uα2作為u1的直接合并子節點。

圖13 層域元合并

(3) 依賴面集判斷。取上層域元和其某直接合并子節點層域元的側壁面集,判斷是否完全相同。若完全相同,且上層域元為可向下合并類型,則進行合并;若不完全相同,則當前層域元作為其上層域元的子節點;若所有子節點與其依賴的上層域元依賴面集都不完全相同,則此上層域元結束。用Uhui表示域元 ui的直接合并子節點集,Fui表示域元ui的側壁面。則上述規則表示如下:

規則 9.依賴面集判斷。設 u1∈Uy,若?uα2∈Uhui,使得Fuα2=Fu1,且hu1=1,則u1=u1∪uα2;若 Fuα2≠Fu1,則 uα2?u2;若?uα2∈Uhui,均滿足Fuα2≠Fu1,則表示此域元結束。

規則9中,∪符號兩側是域元,表示層域元合并,?表示將根據此層域元生成新的域元,并作為當前域元的子節點。

由以上合并過程可知,層域元與某上層域元合并需滿足 3個條件:①上層域元類型為可向下合并類型;②層域元為該上層域元的直接合并子節點;③層域元與該上層域元的底部輪廓依賴面集完全相同。

按照上述合并規則,當最后一個分層面的層域元合并完成時,即完成了整個域元分層構造過程。

3 算法實現

3.1算法流程

該算法的輸入參數為加工前件V、加工后件T以及工位信息?,其輸出參數為該加工域ω所對應的域元樹Ur。算法主要步驟如下:

Step 1.劃分分層面分別與前件和后件相交,得到層交面集{sαiv}、{sαit};

Step 2.按照分層面順序,由層交面中交面與交環信息生成前后件的內外環樹Lαv、Lαt;

Step 3.對內外環樹,進行環匹配構建層域元輪廓K,并構建橫向依賴關系;

Step 4.層域元輪廓與其相關分層面構建生成層域元,按照合并規則構建域元,并構建其縱向依賴關系;

Step 5.對域元校核與完善生成最終域元樹,算法結束。

3.2 驗證實例

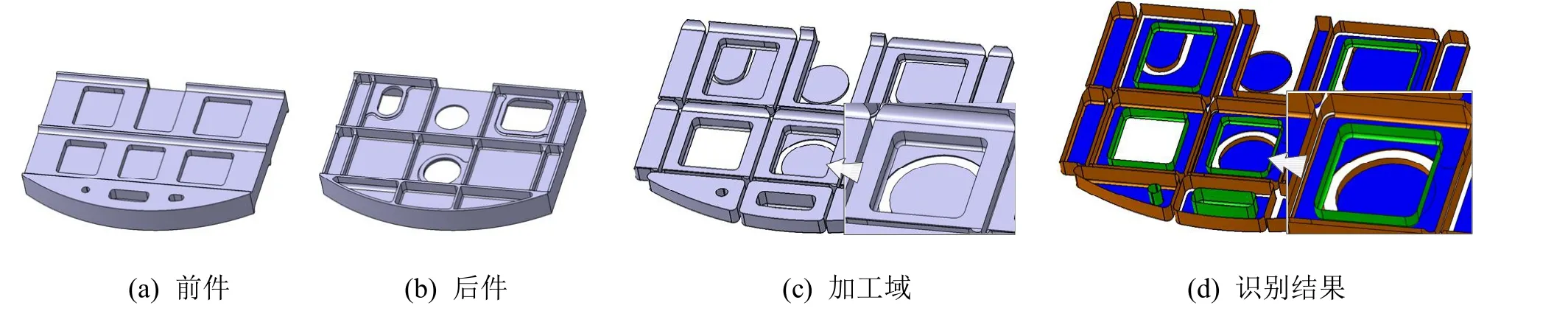

在CATIAV5平臺下進行程序開發以驗證本算法。首先交互輸入計算參數,即前件、后件幾何體及加工坐標軸。本程序自動對域元分層識別,輸出并以樹狀結構存儲的域元數據。

測試工序件如圖14(a)、(b)所示。該工序件包括外輪廓、13個槽、6條筋和4個開口。其加工域主要分布在槽側壁與腹板面附近,如圖 14(c)所示。采用本算法對該加工域分層識別,得到的域元結果如圖14(d)所示。結果中包括域元的輪廓側壁面、島嶼側壁面以及底面。該結果與基于廣義槽分層的加工特征自動識別方法[8]結果相比,考慮了工序前件對加工域的影響,更符合實際情況。該結果正確表示了工序件的加工域,滿足飛機結構件工序件的自動數控編程要求。

圖14 實例驗證

4 結 論

為解決飛機結構件加工中對工序件的自動數控加工編程問題,本文提出了加工域元(域元)的概念,并設計了域元的分層識別構造算法。該算法根據工序件的實際數控加工過程,將加工域分解為若干相互獨立的單元,并構建其依賴關系,進而生成可完整表達加工域數據信息的域元樹。該識別結果可直接為加工單元構造提供準確的加工域數據。經過實例驗證表明,該算法能較好地對工序件加工域進行識別構建,構建結果完整、合理,可應用于工序件的自動數控加工編程。

[1] 林 亨, 鐘約先, 解云龍, 袁守華. CAM技術綜述[J].計算機輔助設計與制造, 1995, (12): 5-7.

[2] Han J H, Pratt M, Regli W C. Manufacturing feature recognition from solid models: a status report [J]. IEEE Transactions on Robotics and Automation, 2000, 16(6): 782-796.

[3] Joshi S, Chang C. Graph-based heuristics for recognition of machined features from 3D solid model [J]. Computer-Aided Design, 1988, 20(2): 58-66.

[4] Prabhakar S. An experience:on the use of neural nets in form feature recognition [D]. USA: Arizona State University, 1990.

[5] Armstrong G T. A study of automatic generation of non-invasive NC machine paths from geometric models [D]. UK: University of Leeds, 1982.

[6] 譚 豐. 飛機結構件筋特征快速數控編程技術研究與實現[D]. 南京: 南京航空航天大學, 2010.

[7] 胡俊志. 飛機結構件槽腔特征數控編程技術的研究與實現[D]. 南京: 南京航空航天大學, 2008.

[8] 于芳芳. 飛機整體壁板快速數控加工編程系統關鍵技術研究與開發[D]. 北京: 北京航空航天大學, 2009.

[9] Chen Shulin, Zheng Guolei, Zhou Min, Du Baorui, Chu Hongzhen. Process-scheme-driven automatic construction of NC machining cell for aircraft structural parts [J]. Chinese Journal of Aeronautics, 2013, 26(5): 1324-1335.

Slicing Recognition of Machining Volume Unit for Aircraft Structural Parts

Li Chunhui1, Zheng Guolei1, Chen Shulin2

(1. School of Mechanical Engineering and Automation, Beihang University, Beijng 100191, China; 2. Shenyang Aircraft Industry (Group) Corporation Ltd, Shenyang Liaoning 110034, China)

Automatically recognizing the machining zone is one of the key technologies of automatic NC programming. To automatically recognize the machining zone of working procedure parts during the NC programming of aircraft structural parts, the model of machining zone is established and an available and feasible feature recognition approach is proposed as follows: firstly, slicing the part and blank with slicing planes which are constructed according to the working procedure parts; secondly, the feature profile is created according to the result of slicing, and then the machining volume units between the slicing planes are constructed; thirdly, the features are constructed by combining the units between planes based on the rules which are created previously; finally, through matching the vertical relationships among the features, a feature relationship tree is constructed. Through testing large number of aircraft structural parts in NC programming system, the validity and practicability of the method have been verified.

computer application; aircraft structural parts; feature recognition; numerical control machining; automatic programming; machining region

TP 391

A

2095-302X(2014)06-0847-07

2014-04-08;定稿日期:2014-05-16

國家重大科技專項課題資助項目(2012ZX04010051)

李春暉(1988-),男,河北邯鄲人,碩士研究生。主要研究方向為CAD/CAM、數控自動編程。E-mail:lichunhuiok@163.com

鄭國磊(1964-),男,福建莆田人,教授,博士生導師。主要研究方向為CAD/CAM、夾具智能化設計和數字化裝配。E-mail:zhengguolei@buaa.edu.cn