軸向柱塞泵流量脈動特性的仿真研究

王海燕,魏秀業

(中北大學機械工程與自動化學院,山西太原030051)

軸向柱塞泵具有結構緊湊、功率密度大、質量輕、工作壓力高、容易實現變量等優點[1],在工程機械中得到廣泛應用。在負載穩定條件下,由于自身結構等其他因素,軸向柱塞泵的流量是脈動的,進而產生壓力脈動從而引起振動和噪聲。因而對軸向柱塞泵的流量和流量脈動進行研究,有助于液壓系統噪聲和振動的控制。

以SCY-14B 型斜盤軸向柱塞泵的幾何參數為基礎,進行了流量脈動的相關研究。由于對流量及流量脈動可能的影響因素眾多,首先以7 柱塞和8 柱塞泵為例,對軸向柱塞泵進行流量特性計算,研究柱塞奇偶性對流量脈動的影響;其次分析了配流盤幾何因素和泄漏對柱塞泵流量脈動的影響,分析奇數和偶數柱塞泵實際流量及脈動情況。

1 軸向柱塞泵的理論瞬時流量與流量脈動分析

軸向柱塞泵的理論瞬時流量等于同時瞬時處于排油區的所有柱塞的理論流量之和,柱塞數的奇偶將影響處于排油區的柱塞數量,從而影響泵的瞬時理論流量。當柱塞個數為偶數時,處于排油區的柱塞數總是z/2;當柱塞個數為奇數,且0 <φ1≤π/z 時,有(z +1)/2 個柱塞處于排油區,若則有(z-1)/2 個柱塞位于排油區。

單個柱塞瞬時流量為[2]

柱塞泵的瞬時流量

偶數柱塞泵的理論瞬時流量表達式

奇數柱塞泵的理論瞬時流量計算公式

式(1)—(4)中:

z 為柱塞個數;

d 為柱塞直徑(m);

R 為柱塞分布圓半徑(m);

ω 為缸體轉動角速度(rad/s);

γ 為斜盤傾角(°);

vi為第i 個柱塞的運動速度;

φ1為第一個柱塞轉過的角度(0 <φ1≤2π/z);

φi為第i 個柱塞轉過的角度(°);

m 為排油區間的柱塞個數。

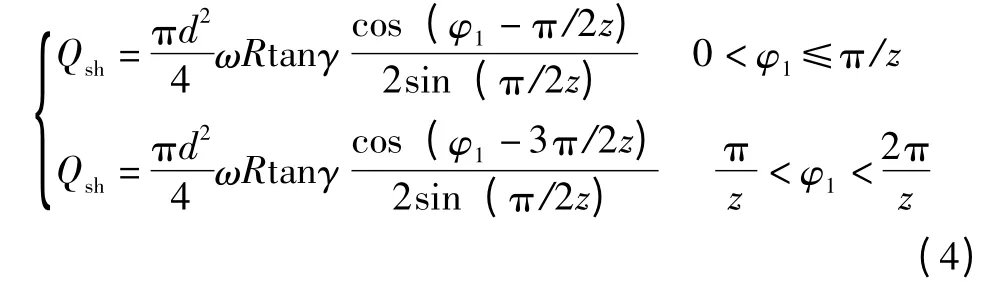

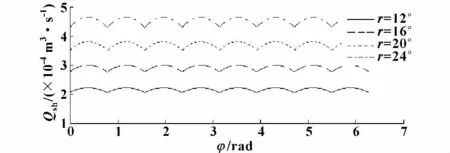

用MATLAB 仿真可以得到柱塞個數分別為偶數和奇數情況下的軸向柱塞泵的瞬時流量曲線,如圖1、2所示,斜盤傾角γ 分別取為12°、16°、20°、24°。仿真參數為:偶數柱塞泵柱塞數z =8,奇數柱塞泵柱塞數z=7,R=0.022 5 m;ω=157 rad/s,d=0.012 m。

圖1 不同斜盤傾角下的瞬時流量曲線(z=8)

圖2 不同斜盤傾角下的瞬時流量曲線(z=7)

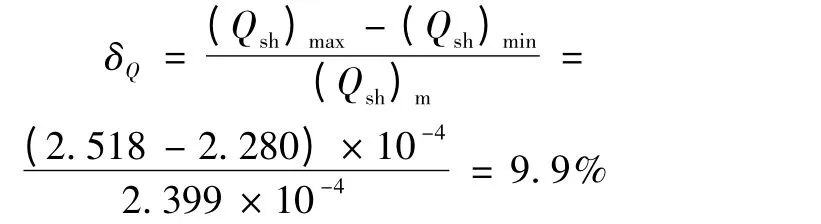

流量的品質通常用流量不均勻系數δQ來衡量

式中:(Qsh)max、(Qsh)min、(Qsh)m分別為理論最大流量、理論最小流量和理論平均流量。

對于奇偶數軸向柱塞泵其理論平均流量均為

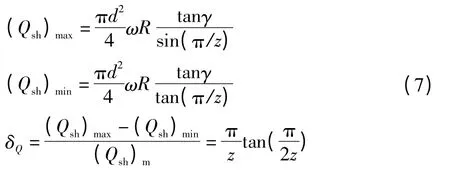

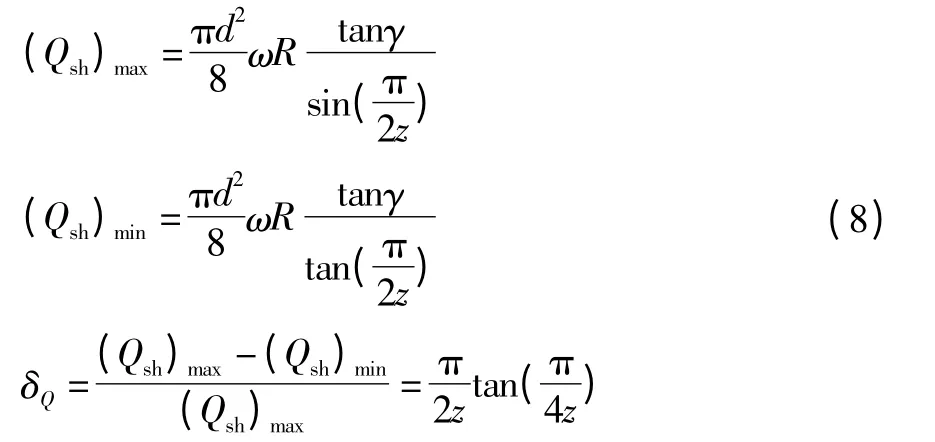

對于偶數軸向柱塞泵

對于奇數軸向柱塞泵

由式(7)、(8)可得理論流量不均勻系數與柱塞個數的關系,見表1。

表1 不同柱塞數的軸向柱塞泵理論流量脈動系數

由圖1、2 可知,對于柱塞數一定的軸向柱塞泵,隨著斜盤傾角的增大,軸向柱塞泵的理論瞬時流量也將增大,但斜盤傾角對流量脈動沒有影響;z =7 的軸向柱塞泵的脈動次數明顯多于z=8 的軸向柱塞泵,奇數柱塞泵的理論流量脈動周期為π/z,偶數柱塞泵則為2π/z。表1 中,在不考慮其他因素的條件下,隨著柱塞數的增加,流量脈動系數相應減小;奇數柱塞泵的理論流量不均勻系數要比偶數柱塞泵的理論流量不均勻系數小得多,所以目前軸向柱塞泵的柱塞數都采用奇數。

2 軸向柱塞泵的實際瞬時流量與流量脈動分析

以上為理想情況下軸向柱塞泵的瞬時流量和幾何流量不均勻系數的分析,但實際情況下測得的泵的流量脈動系數要比理論值大幾倍甚至幾十倍,軸向柱塞泵的實際流量特性不僅與柱塞運動規律、配流結構、柱塞數及其奇偶性等幾何因素有關,而且與泵的工作壓力、油液特性、泄漏等非幾何因素有關。由于柱塞腔的油液壓力變化十分復雜,至今仍沒有完整的計算公式,所以文中假設柱塞腔中油液壓力已能較好地跟隨泵的出口壓力,接近正常排油狀況,忽略柱塞腔與配流盤阻尼槽接通期間的壓力變化,故不考慮倒灌對泵實際流量的影響,主要研究配流盤幾何結構和泄漏對泵實際流量和脈動的影響,給出考慮這兩種因素的情況下泵的實際流量和脈動的分析。

2.1 配流盤幾何結構對瞬時流量的影響

配流盤需設錯配角φ0、閉死角Δφ,因此軸向柱塞泵的瞬時流量要受到機械閉死壓縮的影響[3],柱塞并不是在上、下死點完成吸排油的切換,而是在φ0+Δφ1/2處開始排油,在π-Δφ2/2 +φ0處停止排油。此節中Δφ1=Δφ2=12°,φ0=6°,γ=16°。

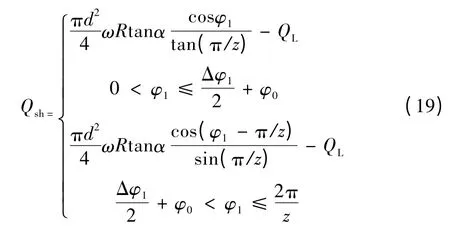

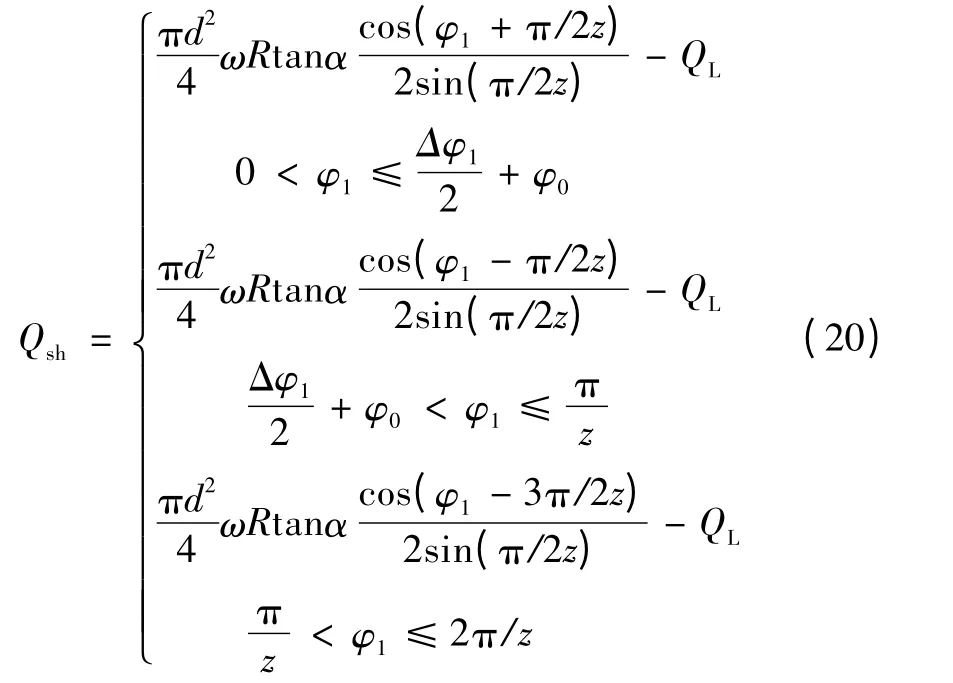

偶數軸向柱塞泵的實際瞬時流量的公式

奇數軸向柱塞泵的實際瞬時流量的公式:

奇偶數軸向柱塞泵的平均流量為用MATLAB 仿真,仿真參數同前,奇、偶數柱塞泵的實際流量曲線圖如圖3、4所示。

圖3 配流盤幾何結構對瞬時流量的影響(z=7)

圖4 配流盤幾何結構對瞬時流量的影響(z=8)

2.2 泄漏對瞬時流量的影響

斜盤式軸向柱塞泵在其實際工作過程中,在柱塞和缸體孔、柱塞與滑靴、滑靴和斜盤、配流盤和缸體配流端面4 個運動副縫隙之間,均存在著油液泄漏[4-6],如圖5所示。由于上述4 種運動副縫隙流動的雷諾數Re 一般較小,流態為層流,故層流理論適用于此章的泄漏量析[9]。

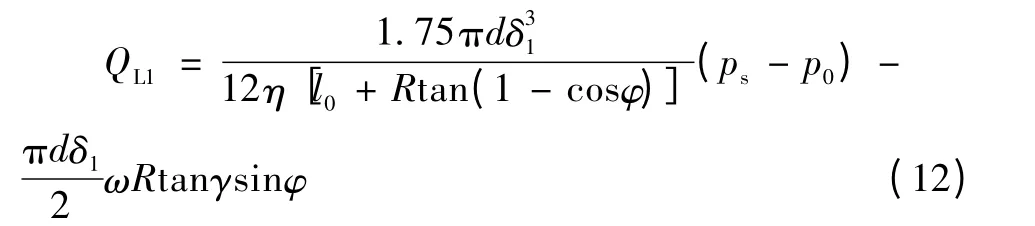

(1)單個柱塞和缸體孔間的泄漏量QL1

式中:l0為柱塞與缸孔最小接觸長度(m);

ps為供油壓力(Pa),p0為回油壓力(Pa);

η 為油液動力黏性系數(Pa·s);

δ1為柱塞與缸體孔間的油膜厚度(m)。

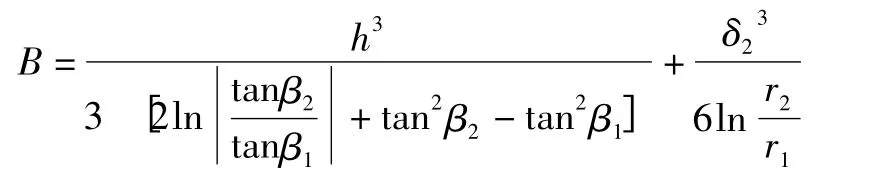

(2)通過柱塞與滑靴間的泄漏流量QL2與通過滑靴和斜盤間的泄漏量QL3之和為流經柱塞中心孔的流量Qz

d1為柱塞阻尼孔直徑(m);

L1為柱塞阻尼孔長度(m);

h 為柱塞與滑靴間的油膜厚度(m);

β1為柱塞與滑靴密封帶夾角(°);

β2為柱塞與滑靴中心油室夾角(°);

r1為滑靴封油帶內徑(m);

r2為滑靴封油帶外徑(m);

δ2為滑靴與斜盤間油膜厚度(m)。

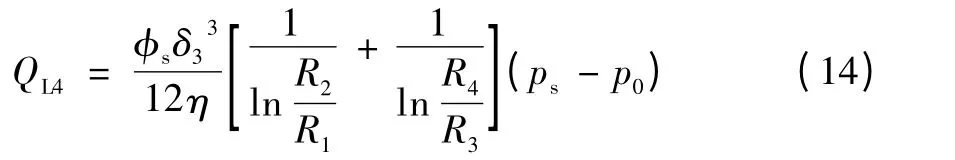

(3)缸體與配流盤間的泄漏量QL4

式中:δ3為缸體與配流盤間油膜厚度(m);

R1、R2分別為配流盤內封油帶的內、外半徑(m);

R3、R4分別為配流盤外封油帶的內、外半徑(m);

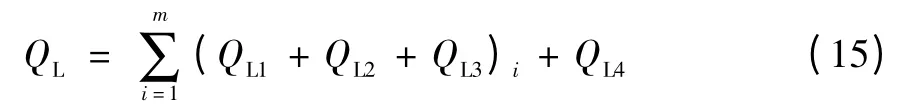

φs為配流盤排油區實際包角(rad)。泵的總泄漏量

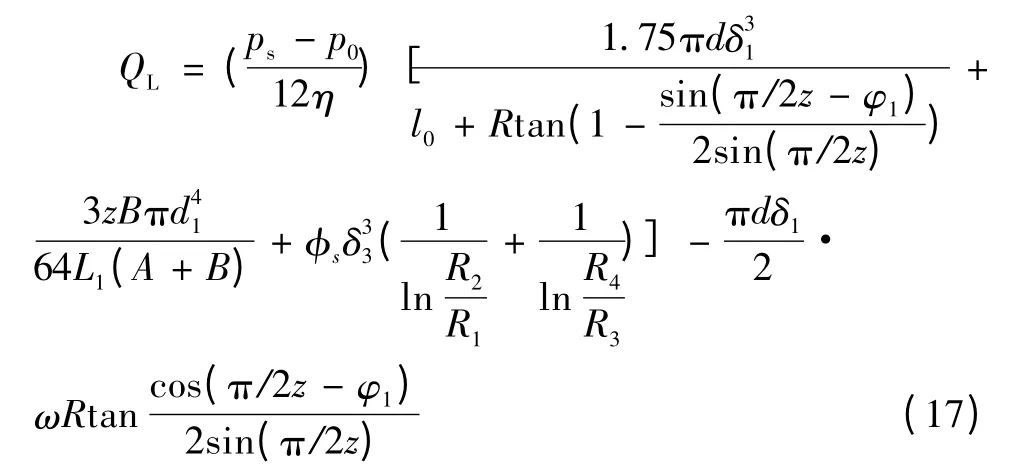

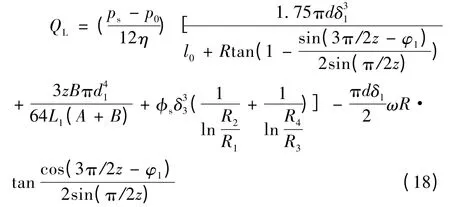

通過計算,分別得到奇偶數軸向柱塞泵的泄漏量的計算公式如下:

偶數軸向柱塞泵的泄漏量:

奇數軸向柱塞泵的泄漏量:

當0 <φ1≤π/z 時

當π/z <φ1<2π/z 時

偶數軸向柱塞泵的實際瞬時流量的公式:

奇數軸向柱塞泵的實際瞬時流量的公式如下:

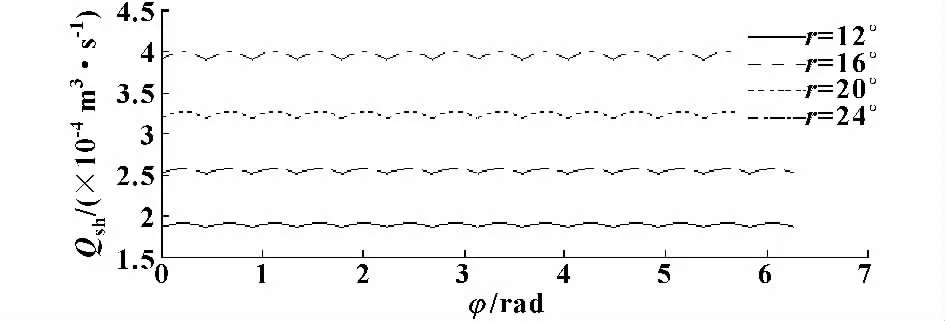

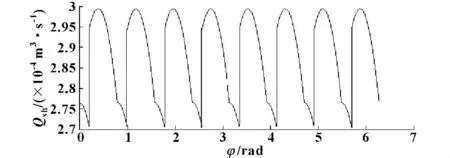

用MATLAB 進行仿真,得到奇偶數軸向柱塞泵的實際流量的曲線圖如圖6、7所示。仿真參數設置如下:d = 0.012 m,ω = 157 rad/s,R = 0.0225 m,ps=25 MPa,p0= 1.4 MPa,d1= 0.001 m,L1=0.012 3 m,l0=0.035 m,h=1.2 ×10-5m,β1=26°,β2=115°,δ1=1.2 ×10-5m,δ2=1.5 ×10-5m,δ3=1.5 ×10-5m,r1=0.004 25 m,r2=0.009 5 m,φs=2.37 rad,R1= 0.016 5 m,R2= 0.019 1 m,R3=0.023 1 m,R4=0.025 5 m,η=0.03 Pa·s,γ=16°。

圖6 奇數軸向柱塞泵的實際流量曲線圖(z=7)

圖7 偶數軸向柱塞泵的實際流量曲線圖(z=8)

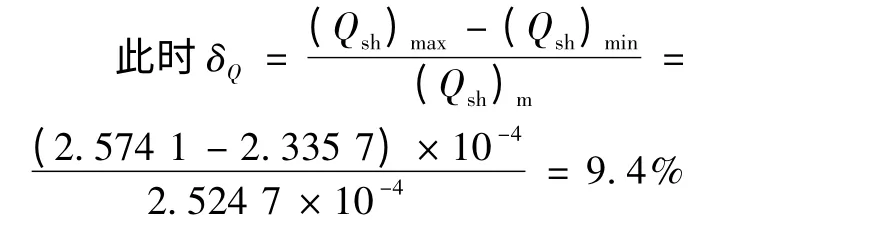

圖6 中,(Qsh)max=2.518 ×10-4m3/s,(Qsh)min=2.280 ×10-4m3/s,從而得到柱塞數z=7 的軸向柱塞泵的實際流量不均勻系數為

圖7 中,(Qsh)max=2.944 ×10-4m3/s,(Qsh)min=2.655×10-4m3/s,從而得到柱塞數z=8 的軸向柱塞泵的實際流量不均勻系數為

可知奇偶數柱塞泵的實際流量脈動系數明顯大于其理論流量脈動系數。對比圖6、7 與奇偶數軸向柱塞泵的實際流量不均勻系數,可知偶數柱塞泵的實際流量不均勻系數稍大于奇數柱塞泵,但二者相差并不大,且二者的流量脈動周期均為2π/z,這與瞬時理論流量的脈動系數完全不同。對比圖3、6 和圖4、7可知泄漏對流量脈動的影響較小,配流盤的幾何結構對流量脈動的影響則較大。

3 結論

由以上的理論分析與仿真結果,可以得到如下的結論:

(1)隨著柱塞數的增大泵的流量脈動系數減小;實際流量脈動系數明顯大于理論流量的脈動系數,柱塞的奇偶對實際的流量脈動系數沒有絕對性的影響,相鄰奇偶數泵其實際流量脈動系數相差并不是很大,奇數泵的實際流量脈動系數略小于偶數泵。

(2)奇、偶數軸向柱塞泵的理論流量脈動周期是不同的,奇數柱塞泵的理論流量脈動周期為π/z,偶數柱塞泵則為2π/z;但奇、偶數軸向柱塞泵的實際流量脈動周期均為2π/z,與理論上存在很大差異。

(3)軸向柱塞泵中,幾何流量脈動是影響其流量脈動特性的主要因素,泄漏對流量脈動的影響并不是很大,所以設計時應盡量減小幾何流量脈動系數。

【1】張紅偉.恒功率軸向柱塞變量泵柱塞的運動學分析[J].重慶建筑大學學報,2002,24(6):92-95.

【2】俞繼印,金松,阮健,等.軸向柱塞泵流量脈動的分析[J].機床與液壓,2005(9):88-89.

【3】劉淑蓮.軸向柱塞泵以可壓縮流體為工作介質瞬時流量脈動特性仿真研究[D].蘭州:蘭州理工大學,2000.

【4】張春陽.軸向柱塞泵內泄漏的研究[J].設備管理與維修技術,2005(4):60-61.

【5】BERGADA J M,KUMAR S,DAVIES D Ll,et al.A Complete Analysis of Axial Piston Pump Leakage and Output Flow Ripples[J].Applied Mathematical Modelling,2012,36(4):1731-1751.

【6】劉春杰,許賢良.軸向柱塞泵實際流量的仿真分析[J].機床與液壓,1999(3):66-67.

【7】高殿榮.基于虛擬樣機技術的軸向柱塞泵運動特性仿真分析[J].液壓與氣動,2007(4):25-28.

【8】那焱青,尹文波,那成烈.軸向柱塞泵瞬時流量的理論分析[J].蘭州理工大學學報,2004,30(1):56-59.

【9】YANG Hua,QU Zongchang,ZHOU Hui,et al.Study on Leakage via the Radial Clearance in a Novel Synchronal Rotary Refrigeration Compressor[J].International Journal of Refrigeration,2011,34:84-93.