配送式預制艙智能變電站技術

周 文 李 杰

(江蘇凌創電氣自動化股份有限公司,江蘇 鎮江 212009)

配送式變電站是全壽命理念與標準化設計相融合的產物[1]。與傳統變電站相比,配送式變電站的二次系統主要技術突破有兩點:①建筑結構上采用工廠預制設備(如預制艙、預制混凝土構件)替代傳統的二次設備室或傳統的建筑物建設方案,現場僅進行裝配式作業;②電氣接口標準化,由于智能變電站一次與二次主要采用光纖通信聯系,電纜使用大量減少,因此可采用電纜、光纜預制航空接頭替代傳統的端子排接線及光纜熔接,極大的提高施工效率。通過實現“標準化設計、工廠化加工、裝配式建設”,配送式變電站節約資源,節省投資,縮短施工周期,降低了全壽命周期成本。

本文擬從預制艙的結構及電氣接口上探討配送式智能變電站二次系統的幾項關鍵技術。

1 預制艙的結構

1.1 預制艙的基本結構

預制式二次組合設備艙由艙體、二次設備、暖通、照明、消防、安防、圖像等設備構成,艙內所有設備均在工廠內完成相關接線及調試工作,并作為1個整體或2~3個單體運輸至現場。

為了滿足變電站設備運行的各種標準要求,以及需滿足戶外運行的要求,預制艙整體均采用不銹鋼材料,艙體部分采用雙層不銹鋼,使得艙體滿足抗干擾等級要求,抗震強度大于8級以上。在預制艙頂部增加斜頂,對于南方地區,斜頂與箱頂保持50角,預防積水;對于北方地區,需要增大斜頂與箱頂的角度,預防積水和積雪;同時斜頂還可以減少箱頂陽光照射;同時艙體表面還涂有三層船舶用防水涂料,大大提高預制艙的防水、防銹性能。

艙體端面設置雙開門,采用標準集裝箱結構,主要目的用于設備安裝。在箱體側面呈對角方向開有兩個風窗,風窗設置雙向換氣扇,一個為進風口,一個為出風口,工作狀態時可使箱體形成空氣對流;風窗外設置窗罩,可以防雨、防塵及生物的進入。依據ISO標準,預制艙的“寬度×高度”一般均為2438×2896mm,比較常用的長度主要有20英尺(6058mm)、30英尺(9125mm)、40英尺(12192mm)等(后文簡稱為20尺預制艙、30尺預制艙及40尺預制艙)。預制艙側壁厚度通常為44mm,端壁厚度為80mm。

圖1 預制艙外觀結構圖

1.2 預制艙的內部空間和結構

艙體內部由二次設備、暖通、照明、消防、安防、圖像等設備構成,同時還需滿足設備運行和檢修人員的工作需求,需對艙體內部進行裝修,裝修材料選用防火防水材料,可在裝修材料和艙壁之間添加隔熱材料,阻擋陽光照射,保證箱體隔熱功能。

艙內的照明、暖通、可根據需求選擇不同的實現方式。為了有效的節約能源,可采用工作門狀態來開啟自動照明;艙內安裝空調和排風系統,并配置溫濕度控制單元,實時采集柜內的溫度和濕度,調整艙內的運行環境;由于目前都采用無人值守方式,艙內還需安裝安防、圖像監控、火災報警系統。

站用動力、照明、暖通、安防、圖像監控、火災報警、插座等管線布置可以安裝在裝修材料墻板內,也可以通過墻面明敷相應的管線。橫向的管線宜集成安裝在裝配式建筑的主梁板架內;豎向的管線可根據需要現場安裝。

2 預制艙的屏柜配置

2.1 預制艙的屏柜布局

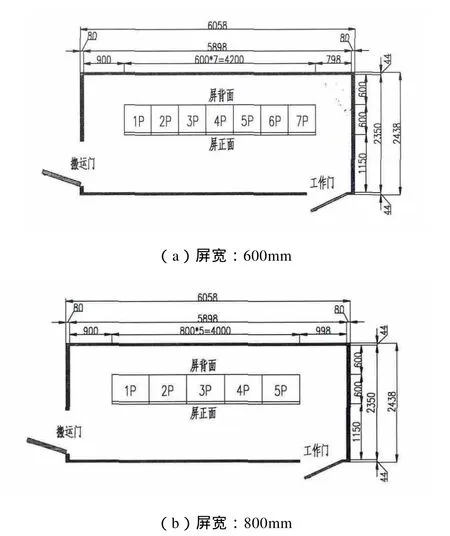

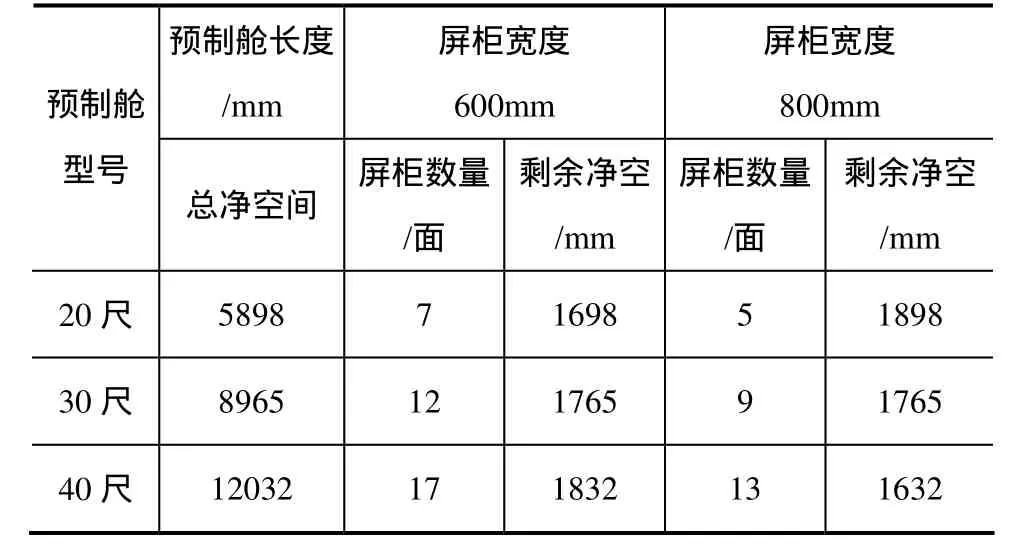

艙內部二次設備采用屏柜方式布置,預制艙的智能變電站屏柜的寬度通常按照800mm,為了節約空間也可采用600mm寬的屏柜設計。為滿足維護需求,預制艙內屏背面的維護通道可考慮600mm寬,由于艙內空間有限,屏后的空間相對較小,為了更好的方便維護,二次設備廠家可將二次設備改成前插式機箱結構,從而可以正面的操作、調試設備,大大節約內部空間;辦公通道按照1150mm寬設計,在屏前還可根據需求配置折疊式辦公桌,邊屏側壁距離艙體內側端面也應至少預留600mm的維護通道。結合預制艙的實際凈空尺寸,做出的20尺預制艙、屏位布置圖如圖2(俯視剖面)所示。

圖2 尺預制艙俯視屏位布置方案圖

由圖2可以看出,20尺預制艙內比較合適的屏柜數量5面(屏寬800mm)或7面(屏寬600mm)。同樣原則依據20尺、30尺及40尺預制艙內部的凈空尺寸計算出的適宜的屏柜數與除去艙體壁厚的兩端剩余空間總長度(簡稱為剩余凈空)見表1。

表1 標準預制艙參數統計表

2.2 屏柜的安裝方式

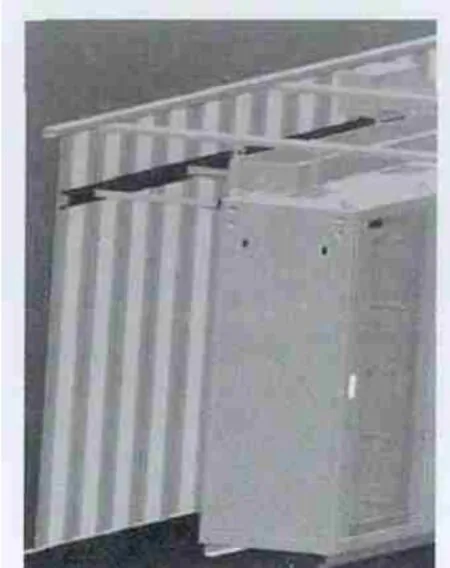

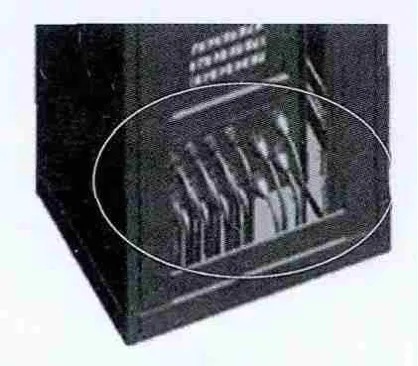

控制柜采用并柜聯接,沿集預制艙長度方向放置。艙內底板上部布置槽鋼兩根,與底板焊接作為控制柜安裝基礎,機柜底盤的地腳螺栓與槽鋼固定。為了保障屏柜在箱體內運輸過程中的穩定性,可增加支架對屏柜背面進行固定加強。如圖3所示。

在確保運行方便的情況下,也可采用雙列靠墻布置方式,中間預留檢修過道。

圖3 內部安裝示意

3 電纜、光纜配置及接線方案

3.1 電纜、光纜接口的標準化

針對智能變電站一次設備與二次設備間電纜連接特點及使用需求和二次設備間光纜連接特點及使用需求,可采用預制式電纜和光纜。

為實現模塊化、裝配式作業,預制式二次組合設備艙與外部設備之間的連接采用航空式插頭或圓形帶鎖緊式的光電連接器,實現了接口的標準化,艙內設備與艙外設備之間通過表轉化接口轉接,轉接接口可安裝在艙體上,也可在艙內設置專門的轉接屏柜,如圖4所示。與傳統變電站瑣碎的端子排接線相比,二次專業接線施工工作量的顯著減少,有效的減少施工公司,提高了可靠性。

圖4 內部轉接屏示意圖

圖4中部是二次屏柜的背部面板,所有戶外設備進出屏柜的光纜和電纜均通過該背板實現與屏內裝置的連接,配送式變電站實現標準化設計后,各類保護、測控屏柜的背部面板可采用通用尺寸、通用開孔,實現模塊化安裝。光電連接器本身的殼體應具備多種材質及鍍層,滿足不同環境下的應用。外部預制纜與箱體以及箱體之間的設備連接器應滿足外殼防護等級IP67,以防止雨水、雜物等進入設備內部,箱體內部設備接口外殼防護等級IP65,具有優秀的抗振動、耐沖擊性能,便于運輸、安裝等環境下正常使用。

3.2 電纜光纜的走線方式

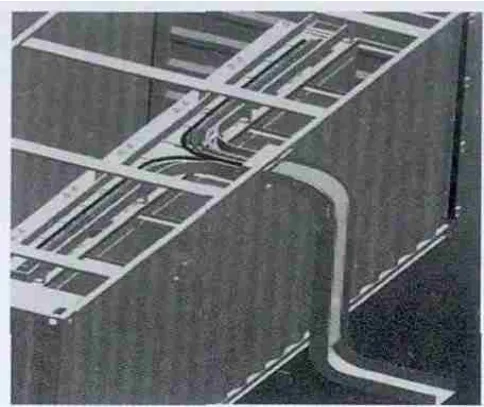

1)上進線電纜橋架

電纜采用上部進線方式,電纜從箱體后面中間位置上部引入,在進線口外設置防雨結構,電纜溝通過斜坡爬上,如圖5所示。

圖5 上進線電纜接入

在箱頂設置兩根橫梁,通過橫梁將電纜橋架吊裝。電纜通過橋架從箱體后面中間位置上部引入后左右分流,通過垂直固線架自機柜頂部進入機柜。電纜橋架到柜頂預留空間,方便線纜引入機柜。線纜入口采取密封措施,防止雨水、灰塵及小動物進入。

2)艙體底部進線方式

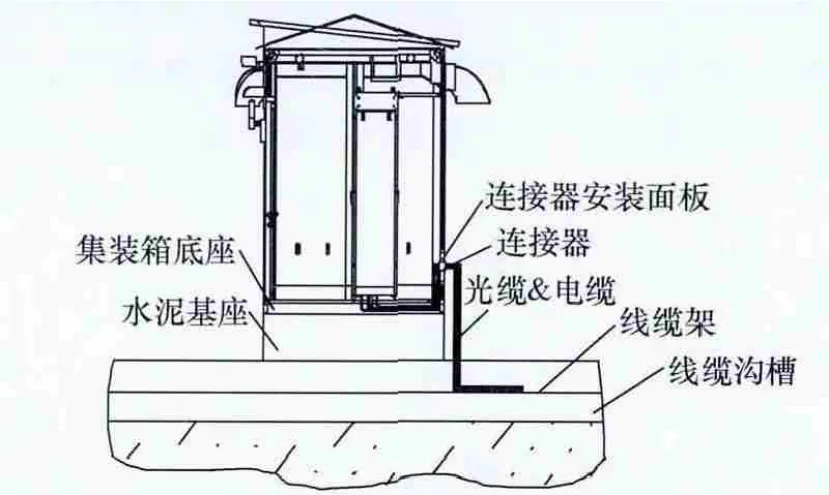

在預制艙底部空腔中設置走線槽,在靠近屏柜雙開門一側的集裝箱箱壁上開孔并安裝標準大小安裝面板,將柜內多芯連接器插頭尾部的光纜和電纜通過線槽引至集裝箱箱壁,并通過線槽引至安裝面板,線纜端部端接多芯連接器插座,將插座固定于安裝面板上,將集裝箱外部線纜溝槽內預制有連接器插頭的光纜和電纜同樣引至集裝箱安裝面板處,此時通過通過頭座對接即可在集裝箱外部即可完成互連,如圖6所示。

圖6 底部走線方式示意圖

4 預制艙及二次設備的配置

本文以一個典型的220kV變電站為例探討預制艙的配置,該220kV變電站主變兩臺;220kV采用雙母線接線,出線4回;110kV采用雙母線接線,出線8回;10kV采用戶內開關柜,單母線分段接線。

4.1 監控系統站控層設備預制艙

按照國家電網科(2012)143號文的要求,監控系統站控層設備應配置監控主機兩臺、數據服務器兩臺、綜合應用服務器兩臺、數據通信網關機4臺、圖形網關機兩臺,共組5面屏柜。站控層設備還包括按照雙平面建設的兩面調度數據網設備屏、1面火災報警系統控制屏及1面智能輔助系統設備屏,加上兩面時間同步系統柜及為兩面為服務器供電的UPS系統屏柜,站控層預制艙的屏柜數量可達到13面屏左右,故可考慮為站控層設備設1只40尺預制艙。

4.2 220kV間隔層預制艙

220kV間隔層設備包括線路保護、母聯保護、母線保護、主變保護、間隔測控裝置、故障錄波及網絡報文記錄分析裝置,電能計量表等設備,按照本文案例的變電站規模,220kV部分屏柜數量在20面左右,220kV間隔層設備可考慮配置兩只40尺預制艙,其中各間隔公用的設備,如母線保護、故障錄波及網絡報文記錄分析裝置可布置在該預制艙內,其他各間隔的保護及電能表屏等可平均分配在2只預制艙內。

4.3 110kV間隔層預制艙

110kV線路保護目前多采用保護、測控一體化裝置,每個間隔的保護測控一體化裝置組1面屏,按照本文案例,110kV間隔層設備屏柜在13面左右,可配置1只40尺預制艙,用于容納該電壓等級所有間隔層屏柜,也可配置兩只30尺預制艙,將各間隔屏柜平均分配于兩只預制艙內,公用設備布置在其中任一預制艙內。

一個典型的220kV變電站內可能布置有6~8個預制艙,為了兼顧變電站總平面布置的規整、美觀及層次性,預制艙應采用按照電壓等級或專業類別分開布置的方式,同時,為了簡化預制艙布置時的統籌考慮的難度,一個變電站內的預制艙,其尺寸種類應盡量少,有條件時,宜將同一尺寸、同一專業功能的預制艙集中布置。

隨著新一代智能變電站規范的提出,智能變電站二次設備的功能將更加集成,因此二次設備的數量將來還能進一步減少,艙體的數量也會相應減少。

5 結論

配送式變電站由于其特殊的建筑結構與電氣接口標準,實現了工廠化加工與裝配式建設,縮短施工周期,降低了全壽命周期成本,是一個非常具有前景的方案。在其試運行階段,應盡快完成配送式變電站的標準制定工作,以推動其有序發展,如:

1)預制艙配置標準與屏柜布置規程。傳統的屏柜布置方式難以適用于預制式二次組合設備艙方案,而目前并無新的規程規范指導配送式變電站的建設,因此預制艙布置方案對與屏柜布置相關的二次設備規程的編制提出了要求。

2)電氣接口標準。配送式變電站對二次屏柜提出了新的標準化設計要求,航空插頭和光電連接器的使用要求二次屏柜從傳統的端子排標準化設計轉變為光電連接器接口板的標準化設計。由于使用預制接口連接,光纜和電纜的長度需要去現場測量具體長度后定制。

3)隨著智能變電站的推廣,一次設備的智能化將有很大提高,過程層網絡也會越來越安全可靠,因此二次設備和一次設備之間可實現網絡化連接即一二次設備之間只需簡單的網絡光纜接口,可大大減少光纜的使用。