鎳礦渣的活化研究

王琳琳

鄭州市工程質量監(jiān)督站(450000)

鎳礦渣的活化研究

王琳琳

鄭州市工程質量監(jiān)督站(450000)

利用機械球磨、強堿激發(fā)、高溫養(yǎng)護等手段,對鎳礦渣進行激發(fā)活化處理,并以處理后的鎳礦渣取代水泥和砂子,研究其對復合膠凝材料的凝結時間和力學等性能的影響,探究鎳礦渣的潛在活性以及其部分取代水泥和部分取代砂子的可行性。

鎳礦渣;膠砂試驗;活化研究

1 主要原材料

1.1 水泥

采用平頂山大地水泥廠P.O42.5級水泥,其品質指標符合《通用硅酸鹽水泥》(GB 175-2007)標準要求。

表1 水泥物理性能檢測數(shù)據(jù)

1.2 減水劑

本次試驗采用的是北京德昌公司生產的聚羧酸系減水劑,外觀形貌為白色粉末狀,類似鹽類。

表2 不同摻量時減水劑的減水率

1.3 砂子

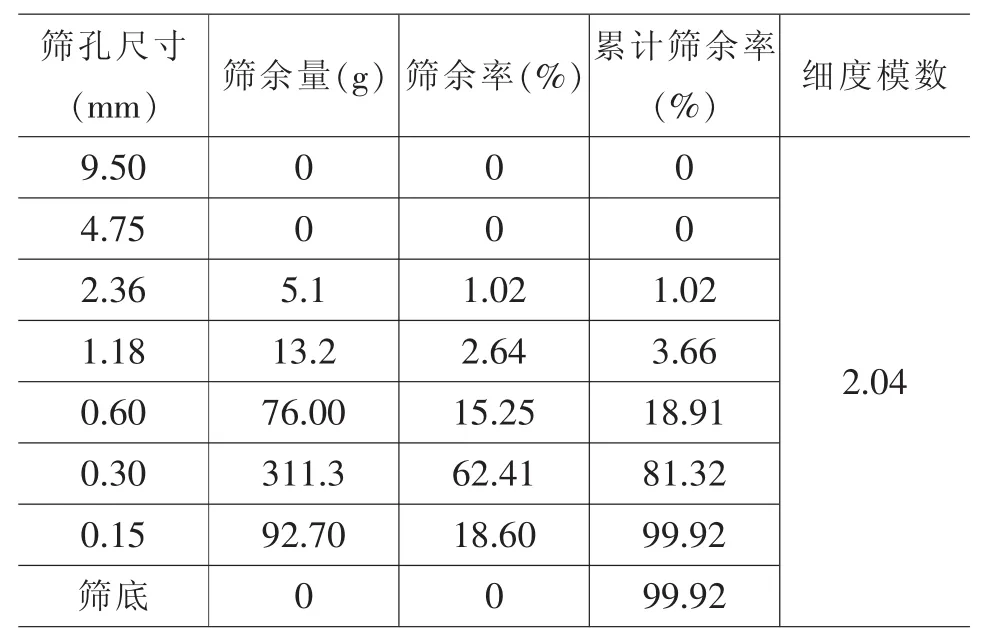

采用平頂山本地河砂,砂子的細度模數(shù)MX= 2.04。

表3 砂的篩分試驗

1.4 鎳礦渣

將研磨后的鎳礦渣進行篩分,80 μm以上的部分分為粗鎳礦渣,試驗時部分取代砂子使用。粗鎳礦渣的細度模數(shù)為MX=1.5。鎳礦渣80 μm以下的為細鎳礦渣,作為膠凝材料,試驗時部分取代水泥使用。

2 鎳礦渣膠砂試驗

2.1 鎳礦渣膠砂流動度試驗

膠砂流動度測定按GB/T 17671-1999有關規(guī)定進行。

①在制備膠砂的同時,用潮濕棉布擦拭跳桌臺面、試模內壁、搗棒以及與膠砂接觸的用具,并將試模放在跳桌臺面中央。

②將拌好的膠砂分兩層迅速裝入流動試模,第一層裝至截錐圓模高度約2/3處,用小刀在相互垂直兩個方向各劃5次,用搗棒由邊緣至中心均勻搗壓15次,隨后裝第二層膠砂,裝至高出截錐圓模約20 mm,用小刀劃10次,再用搗棒由邊緣至中心均勻搗壓10次,搗壓力量應恰好足以使膠砂充滿截錐圓模,并保證膠砂的均勻密實。搗壓深度,第一層搗至膠砂高度的1/2,第二層搗實不超過己搗實底層表面。裝膠砂和搗壓時,用手扶穩(wěn)試模,不要使其移動。

③搗壓完畢,取下模套,用小刀由中間向邊緣分兩次將高出截錐圓模的膠砂刮去并抹平,擦去落在桌面上的膠砂。將截錐圓模垂直向上輕輕提起。立刻開動跳桌,約每秒鐘一次,在(25±1)s內完成25次跳動。

④跳動完畢,用卡尺測量膠砂底面最大擴散直徑及與其垂直的直徑,計算平均值,取整數(shù),用mm為單位表示,即為該水量的水泥膠砂流動度。流動度試驗,從膠砂拌和開始到測量擴散直徑結束,應在5 min內完成。

2.2 鎳礦渣膠砂力學性能試驗

1)抗折強度試驗:用規(guī)定的設備以中心加荷法測定抗折強度。將試件一個側面放在試驗機支撐圓柱上,試件長軸垂直于支撐圓柱,通過加荷圓柱以

式中:Ff—折斷時施加于棱柱體中部的荷載,N;L—支撐圓柱之間的距離,mm;b—棱柱體正方形截面的邊長,mm。

2)抗壓強度試驗:抗壓強度以規(guī)定的儀器,在半截棱柱體的側面進行。半截棱柱體中心與壓力機壓板受壓中心差應在0.5 mm內,棱柱體露在壓板外的部分約有10 mm。在整個加荷過程中以500 N/s的速率均勻地加荷直至時間破壞。抗壓強度Rc以兆帕(MPa)為單位,按下式計算(精確至0.1 MPa):(50±10)N/s的速率均勻地將荷載垂直地加在棱柱體相對側面上,直至折斷。抗折強度(Rf)以兆帕(MPa)表示,按下式進行計算:

式中:Fc—破壞荷載,N;A—受壓部分面積,mm2(40 mm×40 mm=160 mm2)。

以一組3個棱柱體上得到的6個抗壓強度測定值的算術平均值為試驗結果。如6個測定值中有一組超出6個平均值的±10%時,就應剔除這個結果,而以剩下5個的平均數(shù)為結果。如果5個測定值中再有超過它們平均數(shù)±10%的,則此組結果作廢。

2.3 鎳礦渣膠砂伸縮性試驗

以相同的制備方法,養(yǎng)護條件,制備試件的尺寸為20 mm×20 mm×280 mm的試件。制模時應充分涂抹機油,防止砂漿與模具黏接緊密無法正常脫模。兩端銅條要提前進行插入、拔出、加油,反復幾次,保證銅條拆模不至于銅條脫落。拆模時保證試塊不斷裂,銅條不脫落,然后用千分尺測量兩銅條端部的距離。

3 試驗結果與討論

3.1 鎳礦渣的基本物性分析

由于礦渣的易磨性遠比熟料差,因而球磨機出磨水泥中的礦渣顆粒較粗,其潛在的水化活性不能充分發(fā)揮出來。若將礦渣磨制成比表面積為400~ 600 m2/kg的礦渣微粉,可以代替部分水泥作為預拌混凝土的摻合料使用,同樣可獲得高強度混凝土。而礦渣的化學激發(fā)經常是用含Ca2+、Na+、K+等陽離子對礦渣網絡結構進行解體,其解體功能很強,促使礦渣進行水化反應,解體后的硅、鋁陰離子團與水結合生成水化硅酸鈣和水化鋁酸鈣等水化物。在有硫酸鈣的情況下能生成鈣釩石,鉀、鈉離子會游離出來。這些水化產物的聚合導致物料凝結硬化。經研磨陳化后,粗鎳礦渣的篩分結果見表4。

表4 粗鎳礦渣的篩分試驗

由粗鎳礦渣的細度模數(shù)Mx判斷其為細砂,可以部分取代砂子進行膠砂試驗。

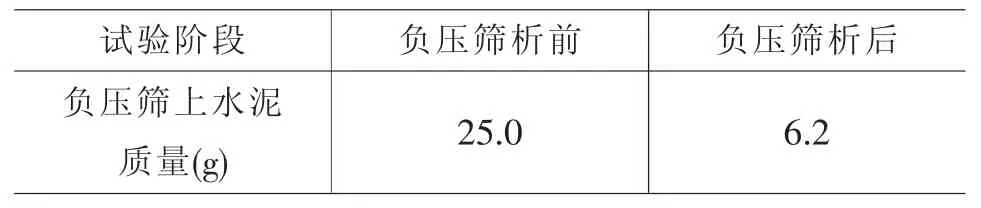

對細鎳礦渣進行細度試驗結果見表5。

表5 細鎳礦渣的細度試驗數(shù)據(jù)

細鎳礦渣的篩余百分數(shù)a為24.8%,試驗中可以用其部分取代水泥做復合膠凝材料使用。

測定細鎳礦渣取代水泥50%時的復合膠凝材料的標準稠度用水量,數(shù)據(jù)記錄見表6。

表6 混合膠凝材料標準稠度用水量試驗數(shù)據(jù)

根據(jù)表可知混合膠凝材料的標準稠度用水量為117g,其需水量相對于水泥有所減少。

3.2 鎳礦渣復合膠凝材料膠凝性能分析

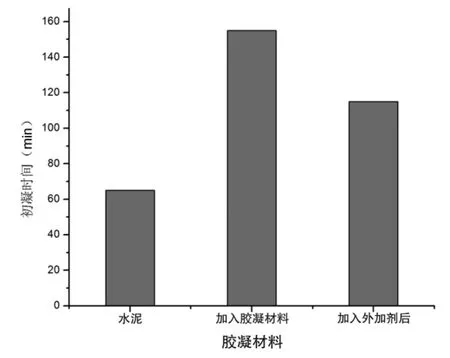

通過試驗對水泥、復合膠凝材料以及加入水泥摻量的0.2%的減水劑做外加劑之后復合膠凝材料的初凝、終凝結果進行對比,見表7。

表7 膠凝材料的凝結時間

根據(jù)初凝時間表制圖如下:

圖1 膠凝材料的初凝時間

從初凝時間圖中可以看出,混合膠凝材料的初凝時間相對較長,直接影響膠砂的性能,當復合膠凝材料加入一定的外加劑后,初凝時間從155 min縮短到115 min,時間明顯減短,更加接近水泥的初凝時間。因此可知,在一定條件下,鎳礦渣替代水泥形成鎳礦渣混合膠凝材料有一定的可行性。

根據(jù)終凝時間制圖如下:

圖2 膠凝材料的終凝時間

從終凝時間圖中可以看出,復合膠凝材料的終凝時間比水泥膠凝材料偏長約110 min,當加入外加劑后,終凝時間明顯縮短,減水劑使得復合膠凝材料的終凝時間縮短到255 min,這與減水劑的作用有一定關系,減水劑對初凝有一定的緩凝作用,但對終凝時間卻能大大縮短。根據(jù)圖表可知,鎳礦渣在一定條件下其初凝、終凝時間相對接近水泥的初凝、終凝時間,因此,鎳礦渣可以取代水泥做復合膠凝材料使用。

3.3 鎳礦渣摻量對膠砂流動性能的影響

每組膠砂成型之前,對膠砂進行流動度的測定,膠砂流動度測定按《水泥膠砂流動測定方法》(GB/T 681-2005)有關規(guī)定進行。用卡尺測量膠砂底面最大擴散直徑及與其垂直的直徑,計算平均值,取整數(shù),用mm為單位表示,即為該水量的水泥膠砂流動度。不同鎳礦渣摻量(基準組、50%、60%、70%)的膠砂流動度如下:

圖3 鎳礦渣摻量對膠砂流動度的影響

由圖可知:隨著鎳礦渣的摻入量增加,其流動度逐步減小。這是由于磨細的水淬礦渣和水混合后,在其表面將發(fā)生輕微的水化反應,使其部分物質溶解和水化,形成C-S-H凝膠,但進一步水化被礦渣玻璃體表面的低滲透保護膜所阻止,使水不能進入礦渣玻璃體內部,因而礦渣內部的離子也不能滲出。并且,減水劑的摻入量以水泥的含量為準,是水泥含量的0.2%,鎳礦渣是以50%、60%、70%的量取代水泥,取代后水泥的含量大幅度降低,對應的減水劑的量也會隨著水泥用量的減少而減少。因此,隨著鎳礦渣摻量的增多流動度有一定的減小。

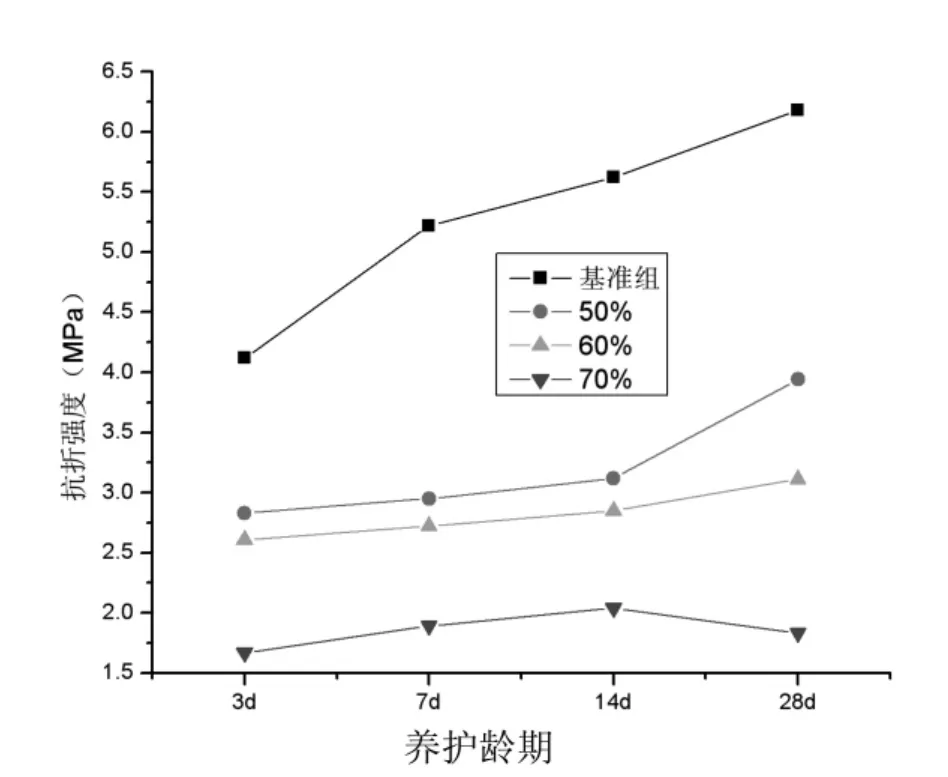

3.4 鎳礦渣摻量對膠砂力學性能的影響

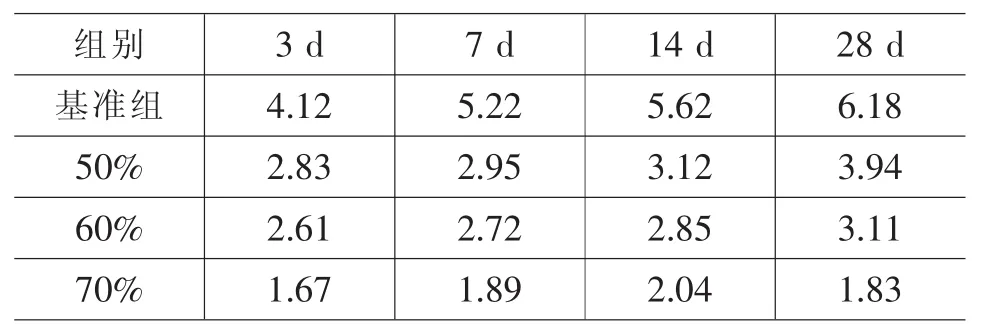

試塊成型后進行高溫85℃養(yǎng)護,高溫養(yǎng)護7 d后放置在常溫狀態(tài)下養(yǎng)護。試塊養(yǎng)護到規(guī)定齡期(3 d、7 d、14 d、28 d)后進行強度試驗,由抗折試驗得到膠砂抗折強度結果,見表8。

表8 抗折數(shù)據(jù)表

依據(jù)上表數(shù)據(jù)制作抗折強度曲線見圖:

圖4 膠砂試塊的抗折強度曲線

由抗壓試驗得到膠砂抗壓強度結果見表9。

表9 抗壓數(shù)據(jù)表

圖5 膠砂試塊的抗壓強度曲線

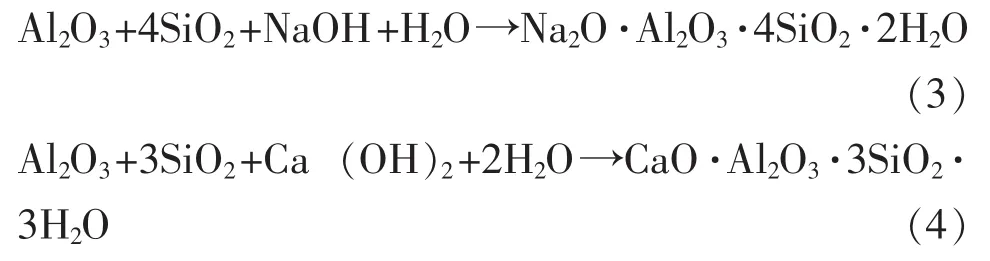

從圖和表可知,隨著鎳礦渣的摻入量增加,試件的抗壓、抗折強度整體出現(xiàn)大幅下降趨勢。圖表中,每個摻量的膠砂抗折、抗壓發(fā)展曲線比較均和。但是相對于基準組,當鎳礦渣摻量為50%時,強度相對其他兩組摻量最高,可以看出,當鎳礦渣摻量較多時,膠砂的強度等級越低。這是因為粒化礦渣主要是玻璃體結構,同時在玻璃體中存在少量硅酸鹽、鋁酸鹽微晶體,形成了網絡-微晶結構的特點。玻璃體主要以含硅酸鹽為主四配位體SiO44+作為其主要結構單元。由于形成粒化高爐礦渣的特定過程決定了硅氧四面體聚合度低,Si-O鍵的相對數(shù)量少,化學活性較高,同時在硅酸鹽玻璃體中,還有部分由Al3+替代Si4+而形成的比SiO44++四面體活性更高的Al45-鋁氧四面體;在網絡體之外,還存在比四配位體活性更高的“六配位體”,在網絡空隙中另存有活性也很高的AlO+復合離子。所以,這種玻璃體是聚合度很低的不完整的網絡體,具有活性。鎳礦渣是鎳礦石在冶煉過程中經過高溫后形成的,由于鎳礦石在高溫過程中大部分固體物質被熔融并經過急冷過程,鎳礦渣中含有大量的在熱力學上處于介穩(wěn)狀態(tài)的玻璃體,這種玻璃體含有活性SiO2和活性A12O3,在堿性體系中將發(fā)生以下反應:

上述反應的水化產物為方沸石類和鈣沸石類的水化硅鋁酸鹽。從礦物學的觀點來看,方沸石的晶體呈立方體形,鈣沸石的晶體呈桿狀或柱狀,本身結構致密且具有較高的強度。這兩種晶體在水化過程中能夠相互交織和聯(lián)接形成致密的結構,因此試件表現(xiàn)出較高的強度。用堿性激發(fā)劑直接激發(fā)磨細鎳礦渣時試件的強度很低,其原因是鎳礦渣中CaO和A12O3的含量很低,使得(3)、(4)反應中反應物的數(shù)量不足,反應不能充分地進行導致水化產物的數(shù)量較少,表現(xiàn)為試件的強度較低。但是,考慮到膠砂的使用要求,以及鎳礦渣的再利用上,使用部分鎳礦渣代替水泥是有一定可行性的,特別是在機械強磨、強堿處理、高溫養(yǎng)護等一系列復合激發(fā)的條件下,可以做混合膠凝材料使用。

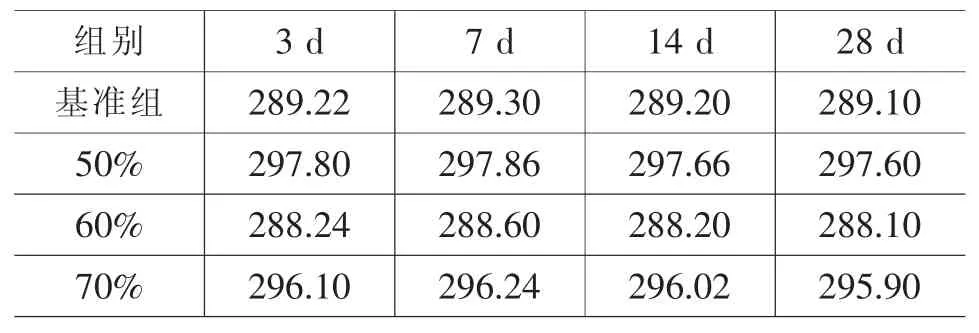

3.5 鎳礦渣摻量對膠砂伸縮性能的影響

表10 不同鎳礦渣摻量時膠砂的伸縮變化

由表10可以看出,隨著礦渣摻入量的增加,試件的收縮比例逐漸增大。相對于基準組,它們的收縮比例差異不大。三組收縮值大約為0.20 mm,相對基準組收縮值0.10 mm。礦渣水化時是借助外力,打破Ca﹑Mg或其陽離子與SiO44+團、AlO+團或Si與Al共存的一個大分子團(因為Al對Si有取代作用,因此二者有可能共同存在)的化學鍵再重新組合的一個過程。由于這些陰離子分子團是隨機的,大小不一樣,因此水化產物的分子式或分子結構是復雜的、多樣性。這可能是造成膠砂伸縮不一的關鍵因素。但總體上來說,細鎳礦渣取代水泥后膠砂的伸縮變化(50%為-0.20 mm、60%為-0.14 mm、70%為-0.20 mm)相對于基準組的收縮變化(-0.10 mm)相差不大。