混硝基氯苯氯化制備3,4-/2,5-二氯硝基苯

楊樹斌王 芳 丁克鴻

1江蘇揚農化工集團有限公司(江蘇揚州 225009)2揚州工業職業技術學院(江蘇揚州 225127)

技術進步

混硝基氯苯氯化制備3,4-/2,5-二氯硝基苯

楊樹斌1王 芳2丁克鴻1

1江蘇揚農化工集團有限公司(江蘇揚州 225009)2揚州工業職業技術學院(江蘇揚州 225127)

研究了以混硝基氯苯(間位油)為原料氯化制備3,4-/2,5-二氯硝基苯。通過工藝優化,篩選出最佳工藝條件:FeCl3作為催化劑,水與FeCl3的摩爾比為1∶1,反應溫度為100℃,時間為4h。在上述條件下,間位油轉化率為78.8%,3,4-/2,5-二氯硝基苯選擇性為83.0%。

硝基氯苯 間位油 氯化 3,4-/2,5- 二氯硝基苯

0 前言

氯苯硝化生產對硝基氯苯和鄰硝基氯苯過程中,會有少量間硝基氯苯產生,在分離對硝基氯苯、鄰硝基氯苯的精餾、結晶過程中,間硝基氯苯會逐漸富集,并對鄰硝基氯苯和對硝基氯苯的質量和能耗產生很大的影響,所以必須定期排放間硝基氯苯、對硝基氯苯、鄰硝基氯苯的混合物(俗稱間位油)。間位油中的間硝基氯苯含量約30%~40%、對硝基氯苯40%~50%、鄰硝基氯苯10%~20%,由于這三種組分的物性比較接近,難以進一步分離。

目前間位油主要用途有三種,一是通過恒沸精餾分離間硝基氯苯,進一步精餾、結晶,提純對硝基氯苯和鄰硝基氯苯[1];二是生產氨基苯甲醚等產品,供下游染料企業使用[2];三是加氫后利用三種氯代苯胺的沸點、熔點以及酸堿性差異進行分離[3-4]。

3,4-/2,5-二氯硝基苯(3,4-/2,5-DCNB)是重要的農藥、醫藥和染料中間體,可以采用精餾和結晶聯合的方法分離。本文研究了間位油氯化制備3,4-/2,5-DCNB,具有原料成本低、工藝流程短、“三廢”少等優勢,可產生可觀的經濟效益和社會效益。

1 實驗部分

1.1 主要試劑及儀器

儀器:玻璃四口瓶、溫度計、分液漏斗、氯氣流量計、橡膠管、硅膠管、電動攪拌裝置(予華儀器有限責任公司)、蠕動泵(蘭格恒流泵有限公司)、GC-14C氣相色譜儀(日本島津公司)、DB-1701色譜柱(安捷倫科技有限公司)等。

原料:間位油(含間硝基氯苯約37.8%、對硝基氯苯45.9%、鄰硝基氯苯15.8%,揚農化工集團有限公司對鄰硝分廠);KClO3(99.0%,百靈威科技有限公司);I2(99.8%,亞盛化工有限公司);濃硫酸(98%,國藥集團化學試劑有限公司);無水FeCl3(98.0%,上海精化科技研究所);氯氣;硫鐵礦;鐵絲。

1.2 反應原理

以間位油為原料氯化生成二氯硝基苯,推測其反應機理如式(1)所示。

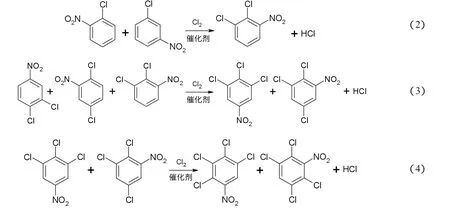

氯化過程主要副產物是2,3-DCNB,另外隨著氯化時間延長,有深度氯化產物三氯硝基苯、四氯硝基苯等多氯代硝基苯(簡稱TCNB)產生,反應分別見式(2)、(3)、(4)。

1.3 實驗過程

500mL四口瓶投入250g間位油(約1.58 mol)、8.68g無水FeCl3(約0.05mol)和0.90g水;升溫至80℃物料熔融狀態,開動攪拌通干燥Cl2,流量5L/h(約0.22mol/h);升溫至100℃保溫,反應5h后開始中控氯化進度及副反應情況,反應結束關閉Cl2,在100℃通N2約30min置換體系內殘余Cl2和HCl;堿洗,分層,取油層樣溶解到苯中進行分析。

1.4 產品檢測

間位油氯化反應液采用日本島津GC-14C氣相色譜儀進行檢測,色譜柱為安捷倫DB-1701,采用N-2000離線工作站讀圖,面積歸一法計算各物質的組成。色譜條件為:空氣壓0.05MPa,氫氣壓0.05 MPa,氮氣壓0.05MPa;柱溫130℃保留8min,升溫速率30℃/min,終溫270℃保留10min,汽化室、檢測室溫度270℃。間位油氯化液氣相色譜圖見圖1。

圖1 間位油氯化液氣相譜圖

2 結果與討論

2.1 不同催化體系對氯化反應的影響

間位油氯化制備3,4-/2,5-DCNB屬于芳香烴上的鹵代反應,是典型的親電取代反應,進攻芳環的活潑質點,都是氯正離子(Cl+),另外由于間位油芳環上有吸電子硝基(—NO2)的存在,對反應要求比較苛刻。目前報道催化硝基氯苯氯化的體系有KClO3-H2SO4[5]、I2-H2SO4[6]和金屬鹵化物等,其中KClO3-H2SO4體系中KClO3為氯化劑,需要加入其當量,而I2-H2SO4和金屬鹵化物(無水FeCl3)采用氯氣作為氯化劑。不同催化體系間位油氯化效果如表1所示。采用KClO3-H2SO4體系氯化,反應速度較快,但是3,4-/2,5-DCNB選擇性偏低,氯化過程消耗當量KClO3成本較高。I2-H2SO4和FeCl3作催化劑,轉化率相差不大,采用I2-H2SO4體系3,4-/2,5-DCNB選擇性較好,但是反應結束會有大量廢酸產生,不利于工業化實施。綜合考慮選用FeCl3作催化劑。

表1 不同催化體系對間位油氯化的影響

2.2 水分對氯化反應的影響

間位油的氯化通常采用無水FeCl3作催化劑,為了避免水分的影響,通常對氯氣作干燥處理。但是也有資料表明,最有效的催化劑可能是三氯化鐵的水合物,當兩者摩爾比為1∶1時,反應速率常數為最大值[7]。向反應體系加入一定量的水,并與無水體系進行對比,結果如表2所示。

表2 水對間位油氯化的影響

從表2可以看出,當水與催化劑的摩爾比為1∶1時,間位油氯化轉化率最高,反應效果最好;進一步增加水用量,間位油轉化率及3,4-/2,5-DCNB選擇性呈下降趨勢,這可能與過量水的存在影響Cl+活性有關。

2.3 反應溫度對氯化反應的影響

硝基氯苯間位油苯環上有—NO2和—Cl等鈍化基團存在,影響苯環活潑性,增加了進一步氯代制3,4-/2,5-DCNB的難度。控制合適的反應溫度,能夠加快反應速度,同時避免過度氯化生成多氯硝基苯。表3考察了反應溫度對間位油氯化的影響。

表3 反應溫度對間位油氯化的影響

從表3可以看出,反應溫度低于100℃,間位油轉化率偏低,反應溫度提高至110℃,間位油轉化率提高,但是副反應發生幾率增加,深度氯化產物迅速增加,因此合適的反應溫度為100℃。

2.4 氯化深度考察

在確定催化體系、優化工藝條件的基礎上,進一步考察氯化反應時間對間位油轉化率和3,4-/2,5-DCNB選擇性的影響,以確定合適的氯化反應深度,實驗結果如圖2所示。

圖2 時間對氯化深度的影響

從圖2數據可以看出,反應時間4h左右時氯化反應深度控制較合適,在該條件下間位油轉化率約78.8%,3,4-/2,5-DCNB選擇性83.0%,縮短反應時間,則間位油轉化率偏低,繼續延長時間原料間位油氯化速度減緩,同時3,4-/2,5-DCNB以及2,3-DCNB選擇性明顯下降,深度氯化產物TCNB明顯增加。

3 結論

研究了以硝基氯苯間位油為原料通氯氣氯化制備3,4-/2,5-二氯硝基苯的工藝。通過工藝優化,確定采用FeCl3作為氯化催化劑,反應體系中水與Fe-Cl3的摩爾比為1∶1,反應溫度為100℃,時間為4 h。在最佳工藝條件下間位油轉化率約78.8%,3,4-/2,5-DCNB選擇性為83.0%。

[1] 王訓遒,梁曉軍,鐘賢.間硝基氯苯的分離及其可行性研究[J] .環境污染治理技術與設備,2003,4(6):13-15.

[2] 硝基氯苯間位油回收市場前景廣闊[J] .化工科技市場, 2009,32(5):49.

[3] 張建華,張圣春,李卓飛.硝基氯苯間位油的分離技術[J] .河南化工,2003(6):27-28.

[4] 王培蘭,葛裕華,戴杰,等.連續逆流解離萃取分離間氯苯胺及對氯苯胺[J] .化工中間體,2005(8):8-10.

[5] 劉長春.制備1,2-二氯-4-硝基苯的新方法[J] .化學世界,2005,46(3):170-172.

[6] 王松,固旭.對氯硝基苯三步法合成3,5-二氯苯胺的工藝優化和研究[J] .廣西輕工業,2008,24(8):17-18, 31.

[7] 唐培堃,馮亞青.精細有機合成化學及工藝學[M] .2版,北京:化學工業出版社,2010:97.

Preparation of 3,4-/2,5-Dichloronitrobenzene by Chlorination of Chloronitrobenzene Mixture

Yang Shubin Wang Fang Ding Kehong

Studied the preparation of 3,4 -/2,5 -dichloronitrobenzene by chlorination of chloronitrobenzene mixture (meta-oil). The optimum technical conditions were selected through process optimization: using FeCl 3 as the catalyst, the molar ratio of water and FeCl 3 was 1∶1, and reacted at 100 ℃ for 4 hours. Under the above conditions, the conversion rate of meta-oil was 78.8% and the selectivity of 3,4-/2,5-dichloronitrobenzene was 83.0%.

Chloronitrobenzene; Meta-oil; Chlorination; 3,4-/2,5-Dichloronitrobenzene

TQ246.1

2014年3月

楊樹斌 男 1980年生 碩士 工程師 主要從事有機合成、生物化工的研究