謙比希銅礦下向深孔爆破分段嗣后充填采礦法試驗與應用*

楊清平,王貽明,劉曉輝,胡文達

(1.北京科技大學土木與環境工程學院, 北京 100083; 2.中色非洲礦業有限公司, 北京 110105)

謙比希銅礦原隸屬于贊比亞聯合銅礦有限公司(ZCCM),1965年開始露天開采,1975年露天轉地下開采,至1987年停產。1998年中國與贊比亞聯合組建中色非洲礦業有限公司(NFCA),恢復對謙比西銅礦的開發。經核實,恢復建設時礦山保有礦石儲量29020443 t,平均銅品位2.69%,銅金屬量779627 t。礦山設計采用豎井和斜坡道聯合開拓,豎井提升,大型無軌設備回采和運輸,目前正在生產的有500 m(相對地表標高)、700 m以及900 m三個采區,已形成1,300,000 t/a的生產能力,平均出礦品位為1.8%[1]。

根據礦體的賦存條件和礦巖穩定性[2],礦山在不同區域采用了不同的采礦方法,回采初期主要采用上向深孔爆破分段空場嗣后充填采礦法。在生產過程中,存在采切比大,礦石損失貧化嚴重、中深孔錯孔或堵塞頻繁及上盤圍巖大量塌落等諸多問題。通過大量論證分析,將原方案更改為下向中深孔爆破落礦。為了及時發現方案中存在的工藝缺陷,并進一步優化完善,擬在683~633 mL的55#采場進行下向孔回采實驗。

1 開采技術條件

683分段55#采場屬礦巖不穩固區域,礦體的直接底板為下盤礫巖,下盤圍巖還包括泥質石英巖、卵石礫巖、長石石英巖、底部礫巖等。礦體的直接頂板為礦化泥質板巖,上盤圍巖還包括石英巖和泥質板巖互層、石英巖、燧石白云巖等。泥質板巖礦體和上盤礦化泥質板巖厚度均為10 m左右,銅礦物主要為黃銅礦。采礦的大部分脈外采準工程均在泥質石英巖和中礫礫巖內。礦體與下盤泥質石英巖接觸帶有一層0.5-1.5 m厚的底礫巖,穩固性差(見圖1)。礦體水平厚度為5.28 m,傾角48°。683~650 mL分段高度30.7 m,采場地質礦量11573 t,地質品位3.01%。礦體下盤泥質石英巖較穩固。

圖1 實驗采場工程地質調查結果

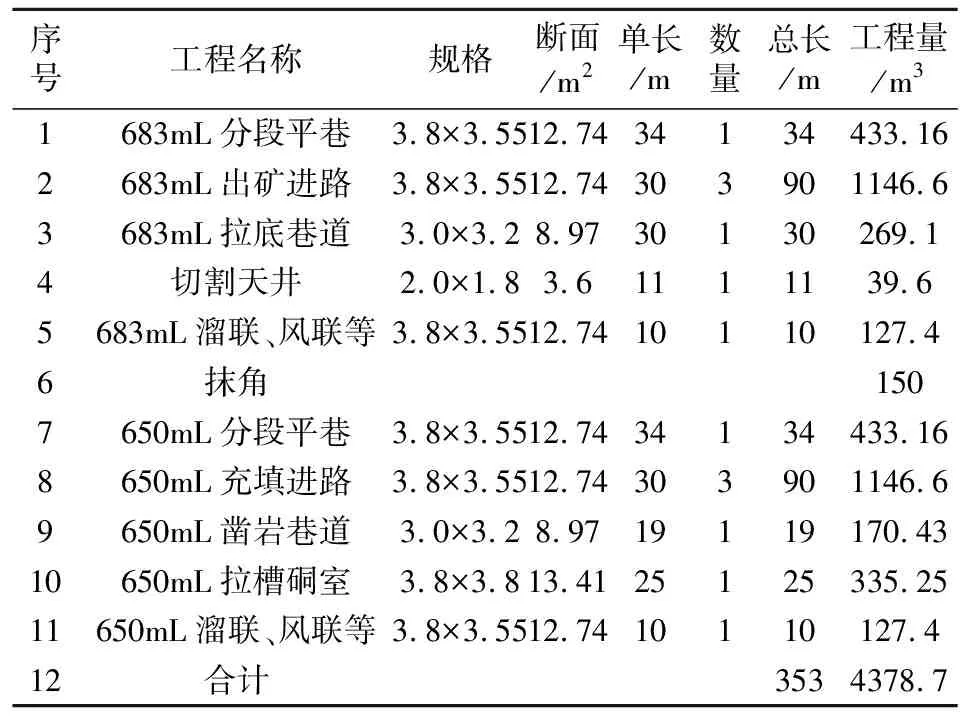

2 采準切割

采用分段嗣后充填法回采,采場沿礦體走向布置,采場長30 m,采場之間留4 m間柱;分段高度31.4 m。分683 mL出礦水平和650 mL鑿巖爆破充填水平(見圖2)。683 mL出礦水平布置有脈外沿、出礦進路、受礦塹溝和切割小井。出礦結構采用平底結構,出礦進路間距10 m左右。650 mL為鑿巖爆破充填水平,沿650 9/865 mL分段平巷垂直礦體布置若干條進路(進路間距10 m左右,兼作下分段充填進路及上一分段的出礦進路),隨后沿礦體走向布置鑿巖道,垂直礦體走向布置拉槽硐室,拉槽硐室布置在采場中央,具體采切工程量見表1。

表1 試驗采場設計采切工程量

3 開采工藝

3.1 采掘順序

整體上采用從下到上、從中間到兩翼,橫向隔一采一,縱向兩步驟回采的生產組織順序,采用廢石充填方式。具體采掘順序如下:650 mL和683 mL采場進路→683 mL采場鑿巖道→683 mL-650 mL上向人工天井→683 mL中深孔→683 mL切割槽爆破→683 mL出礦→683 mL正常排爆破→650 mL采場鑿巖道→683 mL出礦(出礦量占爆破量1/3)→650 mL下向切割天井及切割槽深孔施工→650 mL切割天井爆破(VCR法)→650 mL正常排深孔施工→650 mL切割槽爆破→650 mL正常排爆破→650 mL大規模出礦→650 mL廢石充填。

3.2 鑿巖道及頂板支護

根據礦體賦存條件,鑿巖道一般布置于礦體下盤的礦巖接觸帶上,其間的底礫巖層穩定性較差,因此,鑿巖道的有效支護成為必須解決的問題[3]。經過論證分析,設計采用錨噴支護[4-5],主要包括:2.1 m管縫式錨桿支護、6.5 m的錨索支護以及噴射混凝土支護。管縫式錨桿隨進路和鑿巖道掘進支護,網度(1~1.5)m×(1~1.5)m,重點支護區域在進路及鑿巖道腰線以上,鑿巖道支護網度較密。鑿巖道、鑿巖道與進路交叉口、進路與進路交叉口加長錨索,設計采用6.5 m錨索支護,排距4 m。在加密錨索支護后,對650鑿巖道、切割巷進行全面噴射混凝土支護,噴射厚度約50 mm。實際支護效果表明[6]:“錨噴支護”方式保證了鑿巖道、切割巷以后的鑿巖、爆破施工安全(見圖3)。

同時,由于礦體上盤圍巖極不穩固,在爆破擾動下,上盤圍巖大量崩落提前混入,崩落礦石被包裹其中不能順利放出,導致礦石大量損失和貧化。因此,能否保證礦體頂板的穩定性是該開采方案成功與否的關鍵,必須對礦體頂板進行支護,以期達到預定效果。設計在相關采切工程完成后采用長錨索(錨索長度15.5 m和10.5 m)對礦體頂板進行支護,支護排距為2 m,具體見圖2。

圖2 分段布置與護頂長錨索

圖3 鑿巖道“錨噴”支護

3.3 鑿巖爆破

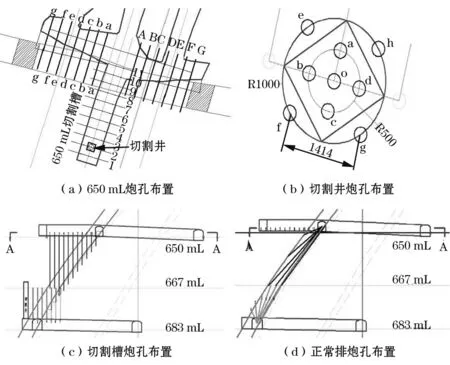

3.3.1 切割拉槽

采場下部拉底工程的切割井布置于礦體上盤,高13.5 m,規格1.5 m×1.5 m,使用普通法自下而上掘進[7]。以該天井為自由面,采用SimbarH1354鉆鑿垂直平行中深孔側崩形成切割槽,槽孔孔徑為Φ76 mm,排距1.5 m,間距1 m。采場上部(18 m)的切割井則采用中深孔分段爆破成井工藝,選擇球形藥包掏槽方案。鑿巖設備采用銅陵產T- 100高氣壓環型潛孔鉆機,孔徑為Φ100 mm,通過擴孔后,最大孔徑可達120 mm。切割井規格為2 m×2 m,炮孔采用9孔菱形布置,單次裝藥長度約0.6 m,爆破進尺約2 m。

3.3.2 采場爆破

切底工程的采場爆破以下部切割槽為自由面,采用SimbarH1354鉆鑿上向扇形孔側崩落礦,扇形孔孔徑Φ76 mm,排距2.4 m,孔底距為2~2.5 m;上部礦體以上部切割槽為自由面,側向崩礦,采用T- 100鉆機鉆鑿下向扇形孔,孔徑Φ100 mm,排距為2.1 m,每排根據礦體厚度布置5~7個扇形孔,每次爆破1~2排,直至采場回采完畢。具體炮孔布置見圖4。

圖4 炮孔布置

3.3.3 裝藥

上向爆破全部使用散裝炸藥,采用裝藥器裝藥。下向切割井和拉槽孔采用Φ80 mm,長度為400 mm的卷裝炸藥,正常排則采用散裝炸藥。藥卷采用懸吊方法裝入設計位置,采用間隔裝藥,間隔可以采用鑿巖時的返碴做間隔。對于通孔,裝藥前先堵孔;對于盲孔,裝藥前應采用高壓風吹孔將孔內水除去。

采用非電毫秒雷管孔口延期起爆導爆索,再由導爆索起爆炸藥,為防止拒爆等影響因素,對于切割井和切割槽爆破,應在藥包內配起爆彈,以達到萬無一失。

3.4 采場通風

采用礦井總負壓通風,對于局部或獨頭巷道,采用局扇通風,采場內炮煙排盡并由專業人員確認安全后方可進入下一工序作業。

3.5 采場出礦及充填

爆破落下的礦石在683 mL出礦進路內采用TR 007(或ST1010)型鏟運機出礦,并由鏟運機運至就近溜礦井(52#溜礦井),出礦效率為400 t/臺班。采場采用強出強充的方式,出礦過程中要嚴格控制出礦量,盡量不要讓采場出空,避免導致采場頂板和下盤暴露出現垮塌,出礦時要各條出礦進路均勻出礦,不允許出現只出一條進路的情況發生。對于采場內的大塊,應采用二次爆破后再卸入溜井,以防大塊堵住溜井口。

采場出礦結束后,空區采用廢石充填。廢石采用鏟運機或坑內卡車運至650 mL進路內向采空區充填,廢石充填時,不充滿,充至與原鑿巖硐室底板平齊為止。

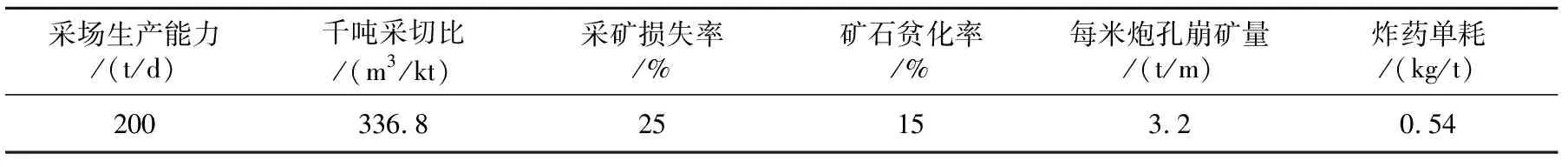

3.6 經濟技術比較

根據55#采場的統計資料,該采礦方法的綜合技術經濟指標見表2。

4 存在問題及建議

(1) 由于礦體傾角關系,鑿巖道布置在礦巖交界處,穩定性較差,必須加強支護,以確保鑿巖道穩固;采切工程掘進時采用光面爆破技術,減小爆破對周圍巖石的破壞,控制掘進質量,并按設計要求進行支護。

表2 謙比希銅礦嗣后法采場技術經濟指標

(2) 為防止落礦時頂板垮落,控制最大單響藥量,以減小爆破對礦體頂板的破壞,并按設計采用長錨索預先對頂板進行支護,以期達到頂板在出礦過程中不垮落的目的。

(3) 集中出礦完成后,上盤暴露面積大,有可能冒落,影響上分段回采,必要時減小采幅,并進行強采強出,以減少頂板暴露時間。

參考文獻:

[1]楊清平,騰丙娟,張晉軍,等.謙比西銅礦西礦體工程地質調查與評價[J].銅業工程,2012(3):30-33.

[2]郭 雄,喬 偉,羅 聘.盤區上向水平分屋充填法在謙比西銅礦的應用[J].采礦技術,2011,11(2):11-12,23.

[3]王文杰,任鳳玉. 謙比西銅礦巖體穩定性分級及錨桿支護參數優化[J]. 中國礦業,2008,17(7):58-61.

[4]楊清平,張晉軍,胡文達,等.謙比西銅礦濕噴混凝土配比優化設計[J].現代礦業,2012(6):96-98.

[5]張晉軍,施發伍,劉曉輝,等.“濕噴+樹脂錨桿”聯合支護技術應用研究[J].現代礦業,2013(2):12-15.

[6]韓 斌,王賢來,文有道. 不良巖體巷道的濕噴混凝土支護技術[J]. 中南大學學報:自然科學版,2010,41(6):2381-2385.

[7]楊清平,騰丙娟,胡文達,等.謙比西銅礦西礦體采場結構參數優化[J].金屬礦山,2012(5):1-4.