化工工藝管道的蒸汽伴熱設計

陳逢春

惠生工程(中國)有限公司 (上海 201210)

化工工藝管道的蒸汽伴熱設計

陳逢春

惠生工程(中國)有限公司 (上海 201210)

介紹了化工工藝管道蒸汽伴熱的設計方法。依據工程設計相關規定,結合工程實例,論述了蒸汽伴熱設計的相關注意事項。

化工工藝管道 蒸汽伴熱 設計

0 引言

伴熱作為一種有效的管道保溫及防凍措施已廣泛應用于化工工程建設中,其工作原理是利用伴熱媒體散發一定的熱量,通過直接或間接的熱交換補充被伴熱管道的熱損失,達到升溫、保溫及防凍等目的。工藝管道常用的伴熱介質為熱水、蒸汽、熱載體和電熱。工藝管道的伴熱方式有4種,即:內伴熱管伴熱、外伴熱管伴熱、夾套伴熱和電伴熱。由于蒸汽取用方便、冷凝潛熱大、溫度易于調節、適用范圍較廣,一直是裝置中廣泛采用的伴熱介質。本文對蒸汽伴熱管道系統的設計進行了一些歸納總結。

1 蒸汽伴熱管道系統設計

對于低于環境溫度,易冷凝、凝固或因熱損失而黏度增高的工藝介質或腐蝕性氣體中產生冷凝水而影響正常生產操作的管線、設備和儀表,除非有特殊加熱處理,一般都應設蒸汽伴管。

蒸汽伴熱管道系統由以下幾個部分組成:(1)蒸汽總管;(2)蒸汽引入管;(3)蒸汽分配站;(4)蒸汽伴管;(5)冷凝水收集站;(6)冷凝水引出管;(7)冷凝水總管等。

1.1 蒸汽伴熱管道系統圖

蒸汽總管、蒸汽引入管、冷凝水總管、冷凝水引出管、蒸汽分配站及冷凝液收集站在伴熱系統圖中表示,分配站以及收集站應有相應的編號。分配站與收集站應注明伴管的起始點、編號和被伴熱工藝管線號,每根伴管上應有兩個相同的標簽,一個安裝在蒸汽分配站上,另一個安裝在冷凝水收集站上,便于查找。

1.2 蒸汽伴熱系統的設計要求

1.2.1 蒸汽分配站管道布置設計的一般要求

(1)分配站的布置應采用臥式(水平)或立式安裝的形式。

(2)分配站接管數如下:DN40蒸汽分配站每站設DN15或DN20的接管口不多于6個;DN50蒸汽分配站每站設DN15或DN20的接管口不多于10個。每個分配站留1~2個備用口,備用口應配置閥門,并用螺紋管帽或法蘭蓋封閉。

(3)在3m半徑范圍內至少有3個伴熱供氣組的地方應提供伴熱站。

(4)分配站盡可能靠墻、柱、平臺欄桿等設置,其位置應使伴前管道盡量短。

(5)每組伴熱供氣總管上的切斷閥通常安裝在蒸汽主管上的出口附近,且安裝在水平管上,該閥門宜采用截止閥。

(6)伴熱供氣總管應從蒸汽主管頂部引出,伴熱供氣管應從伴熱站的頂部或水平引出。

(7)分配站一般應設置一個固定支架和一個滑動支架。

(8)分配站應設疏水閥,其低點應有排液管、切斷閥。

1.2.2 冷凝液收集站管道布置設計的一般要求

(1)冷凝液收集站接管數如下:DN40冷凝液收集站每站設DN15或DN20的接管口不多于6個;DN50冷凝液收集站每站設DN15或DN20的接管口不多于10個。每個收集站留1~2個備用口,備用口應配置閥門,并用螺紋管帽或法蘭蓋封閉。

(2)根據管道布置設計需要,收集站可采用臥式(水平)或立式安裝的形式。

(3)收集站的位置應使伴后管道盡量短。

(4)冷凝液收集站的各伴管接管口應帶有各自的蒸汽疏水閥及切斷閥。

(5)在3m半徑范圍內至少有3根冷凝液管的地方應提供冷凝液收集站。

(6)冷凝液站應預留1~2個備用接頭。

(7)蒸汽冷凝液回水管應從總管的頂部引入;冷凝液總水管高于收集站時,如果確認冷凝液回水管可能有閃蒸蒸汽時,則收集管上應加止回閥。

1.2.3 伴管設計的一般要求

(1)伴管蒸汽應從主管蒸汽管頂部引出,并在靠近引出處設切斷閥,切斷閥宜設置在水平管道上。

(2)每根伴管宜單獨設疏水閥,不宜與其他伴管合并疏水;通過疏水閥后的不回收凝結水,宜集中排放。

(3)為防止蒸汽竄入凝結水管網使系統背壓升高,干擾凝結水系統正常運行,疏水閥組不宜設置旁路閥。

(4)伴管蒸汽應從高點引入,沿被伴熱管道由高向低敷設,凝結水應從低點排出,應盡量減少U形彎,以防止產生氣阻和液阻。

(5)被伴管為水平敷設時,伴管應安裝在被伴管下方或兩側,垂直敷設時,伴管等于或多于3根時宜圍繞被伴管均勻敷設。

(6)伴管經過閥門、管件時,伴管應沿其外形敷設,且宜避免或減少U形。

(7)當主管伴熱,支管不伴熱時,支管上的第一個切斷閥應予伴熱。

(8)被伴熱管道上的取樣閥、排液閥、放空閥和掃線閥等均應伴熱。

(9)伴管連接應采用焊接,在經過被伴管的閥門、法蘭等處時可采用法蘭或活接頭連接。?12mm、?10mm紫銅或不銹鋼伴管宜采用卡套式接頭連接。

1.3 伴管管徑及根數選用

設計中,根據不同環境及工藝操作條件,蒸汽伴管管徑及根數按SH/T 3040—2002《石油化工管道伴管和夾套管設計規范》表4.0.2-1~表4.0.2-4選用[1]。

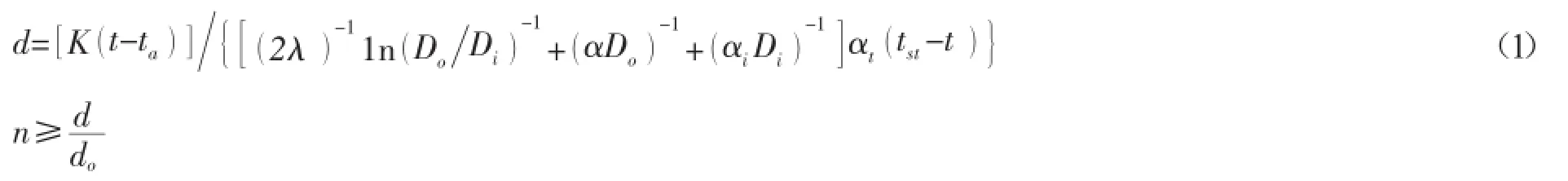

當環境溫度、伴管介質的操作條件、保溫材料制品的導熱系數及放熱系數等數據與表4.0.2-1~表4.0.2-4不同時,伴管管徑及根數按公式(1)計算[2]。

式中:d為伴管計算外徑,m;do為伴管外徑,m;Di為保溫層內徑,m;Do為保溫層外徑,m;K為熱損失附加系數,取1.15~1.25;n為伴管根數,根;t為被伴介質溫度,℃;ta為環境溫度,℃;tst為伴管介質溫度,℃;α為保溫層外表面向大氣的傳熱系數,W/ (m2·℃);αi為保溫層內加熱空間向保溫層的傳熱系數,W/(m2·℃),一般取13.95W/(m2·℃);αt為伴管向保溫層內加熱空間的傳熱系數,W/(m2·℃);λ為保溫材料制品導熱系數,W/(m2·℃)。

1.4 伴管的最大長度

伴熱蒸汽管的最大允許伴熱有效長度與蒸汽壓力和伴熱管直徑有關。伴管起伴點應盡可能靠近伴熱分配站,伴熱供汽(伴前管)一般不超過15m,終伴點盡可能靠近收集站。蒸汽伴熱的伴熱供汽和回凝(伴后管)總長度應控制在30m以內,若有超出,應適當縮短有效伴管長度。在同一個蒸汽分配站的蒸汽伴管當量長度大致相等時,最短蒸汽伴管的當量長度不宜小于最長伴管當量長度的70%。從伴管輸出點到冷凝器之間的總長見表1。

表1 蒸汽伴管最大允許有效伴熱長度

1.5 蒸汽伴熱允許U形彎累計上升高度

化工設計中伴熱蒸汽管難免會出現U形彎(袋形)的情況。U形彎會增加伴管中蒸汽的壓力降,產生氣阻。因此,當伴管在最大允許有效伴熱長度出現U形彎時,累計上升高度不應大于表2中規定的數值。

表2 蒸汽伴管最大允許U形彎累計上升高度

1.6 蒸汽伴熱站和伴熱總管

蒸汽分配站和冷凝液收集站的管徑可按公式(2)計算出S值,然后按表3查取。

式中:A為DN15、?12mm、?10 mm伴管根數;B為DN20伴管根數;C為DN25伴管根數。S值超過16時,設立蒸汽分配站和疏水站的數量≥2個。

表3 蒸汽分配站及冷凝液收集站管徑DN

2 伴熱管材料及規格的選用

伴熱管材料的選用一般有3種:紫銅管、不銹鋼管及碳鋼管[3]。目前國內化工裝置中常以碳鋼管和不銹鋼管作為伴熱管,但對于伴熱管施工困難的場合,如機泵、閥門、過濾器、儀表等不規則形狀的表面,伴熱管可采用紫銅管或不銹鋼管。蒸汽伴管常采用的規格:紫銅管?8×1,?10×1;不銹鋼管?12×1.2,?15×1.2;碳鋼管DN15、DN20、DN25。一般規定蒸汽伴管的材料與蒸汽主管一樣。如果被伴熱主管為不銹鋼,伴管通常僅選用304材質不銹鋼。伴管采用卡套連接和對焊連接。

3 設計實例

已知條件:被伴熱工藝管線內流體溫度保持80℃,伴熱蒸汽為0.6MPa的飽和蒸汽,最低環境溫度為-5℃,工藝管線尺寸DN80mm,被伴熱工藝管線長度50m,保溫材料為環保型復合硅酸鹽,保溫厚度50mm。

查SH/T3040—2002表4.0.2-2,可知伴管n× DN應為1×DN15,伴熱管采用單根DN15碳鋼管。從表2可知,給定蒸汽最長能伴75 m,可滿足所需伴熱50 m的要求。從其附近蒸汽分配站引1根DN15的伴管即可。

4 結語

本文主要介紹了蒸汽伴熱系統的相關設計要素,具體論述了設計及安裝中應解決的伴管直徑、數量、最大允許長度以及在最大允許長度范圍內出現袋形累計上升的高度值等問題。蒸汽伴熱在化工管道設計中有著至關重要的地位,蒸汽伴熱管設計好,可以做到節約投資、施工方便,為裝置的正常運行起到有力保證。

[1]康美琴,張發有.SH/T3040-2002石油化工管道伴熱和夾套管設計規范[S].北京:中國石化出版社,2003.

[2]張發有.工藝裝置蒸汽伴熱管的設計與計算[J].石油化工設計,2010,27(3):42-45.

[3]周龍,文黨偉,常潔.石油化工裝置蒸汽伴熱管的設計[J].化學工程與裝備,2012(6):55-57.

Steam Heat Tracing Design for Chemical Process Piping

Chen Fengchun

Introduced design methods of steam heat tracing for chemical process piping.According to the relevant regulations of engineering design and combining with project examples,discussed the matters needing attention in the steam tracing design.

Chemical process piping;Steam heat tracing;Design

TQ 025.1

2013年11月

陳逢春 男 1982年生 天津大學碩士學位管道工程師從事石油化工及煤化工管道設計工作