核電廠新型水泥固化系統技術改進研究

王成東

(中廣核工程有限公司 廣東深圳 518124)

1 概述

放射性固體廢物因其特殊性和敏感性,其處理和處置一直以來都是公眾極為關注的問題。目前,國內在運和在建壓水堆核電項目上,中、低水平放射性固體廢物廠內處理普遍采用了水泥固化處理工藝。隨著核電廠廢物處理技術和管理水平的不斷提高,國家相關法規和標準也日趨嚴格,通過各種有效手段減少最終放射性固體廢物的產生量,在一定程度上會大大降低廢物最終處置的費用,具有極高的環境、社會和經濟效益。

為了更好的滿足“ALARA原則”和國家核安全局文件(國核安函[2007]28號)以來的監管要求[1],實現廢物最小化的設計目標,核電新建項目必須通過嚴格的廢物監督管理,減少固體廢物的輸入,進一步改進普遍應用的固體廢物水泥固化處理設施。

本文將重點介紹國內新建壓水堆核電廠水泥固化線系統為實踐“ALARA原則”,進一步推動落實廢物最小化而采取的主要改進措施,并對該改進的合理性和實際意義加以分析。

2 在運核電廠水泥固化系統現狀

國內在運壓水堆核電廠固體廢物處理系統為兩個機組共用系統,實現中、低水平放射性固體廢物的收集、整備、處理、暫存等基本功能。核電廠固體廢物按來源分為工藝廢物和技術廢物兩大類。水泥固化線則用于處理核電廠產生的工藝廢物,這些廢物主要包括以下幾類:(1)水處理系統產生的廢樹脂。(2)水處理系統產生的過濾器芯子。(3)放射性濃縮廢液、廢水收集系統淤泥。

參考核電廠在固體廢物處理上基本沿用上個世紀70年代法國核電廠的水泥固化處理技術,即采用混凝土桶包裝,桶內批次攪拌的固化工藝。固化線主要由五個站位組成:1號和2號站負責空容器和盛裝廢物后的容器的轉運,3號站負責廢濾芯的混凝土澆注、振實,4號站負責廢樹脂和濃縮液的水泥固化,5號站負責廢濾芯的接收。該工藝采用的是C1-C4四種型號的混凝土桶(壁厚在150~400mm),攪拌采用桶內攪拌,系統控制采用就地控制[2][3]。

2.1 參考核電廠水泥固化系統運行情況

目前參考核電廠廢物管理系統運行情況較好,廢物產生量基本穩定,最近幾年廢物體的產生量基本維持在70m3/機組·年左右,為法國同時期堆型中運行業績較好的,但是該值距URD的50m3/機組·年的目標值還有一定差距[3-4]。

依據目前的國內外應用情況和運行經驗反饋,參考電廠采用的處理技術主要存在以下顯著問題:(1)采用混凝土桶包裝放射性廢物,增容比較大。使得后續廢物體的運輸、暫存和處置費用都有顯著升高。(2)桶內攪拌方式使得廢物的裝桶率相對較低。桶內攪拌方式使得廢物桶裝桶率很難達到85%以上,這將進一步提高增容比。(3)固化配方的包容率相對較低。由于采用混凝土固化配方需要有礫石、沙作為骨料,使得所處理的廢物包容率較低,同時攪拌漿使用壽命較短,需定期更換。(4)傳統攪拌方式存在易飛濺而造成二次污染的問題,系統運程控制程度較低,對操作人員的劑量照射較大。

因此,基于參考電廠水泥固化線存在的以上不足,急需在新建核電廠中引入更先進的處理技術。該技術需在廢物最小化、提高廢物裝桶率和包容率、降低人員劑量等方面做出適當完善和改進。

3 新建核電機組水泥固化系統的主要改進項

新建核電機組依據國家核安全局文件(國核安函[2007]28號)要求:根據放射性廢物最小化原則,明確廢物最小化目標值,制定廢物最小化具體措施。對第二代改進型核電項目的廢物處理工藝進行了優化,系統的處理效率更高,增容比顯著降低,二次污染較少,在安全、經濟方面有明顯改善。

3.1 固化配方改進

固化配方方面的改進主要采取了,由目前應用較為廣泛的水泥固化取代原有的混凝土固化技術。

在法國水泥固化技術中,混凝土中添加礫石、河沙是起骨架作用,稱為骨料,水泥和水形成水泥漿包裹在骨料表面并填充其空隙,水泥漿硬化后則將骨料膠結成一個堅實的整體。普通混凝土中添加骨料的在一定程度上減少了水泥用量,是混凝土具有良好的和易生,降低混凝土溫度和收縮應力[3]。

目前,水泥固化技術減少了“骨料”,提高了固化減容效率,使水泥固化技術在工藝簡單、廢物固化體耐久性、穩定性好優點的基礎上能夠提高廢物的包容量、減小廢物固化后的體積,水泥固化法也具有減容方面的優勢。采用外加劑(或材料)來改善廢物水泥漿的可操作性,以及提高水泥固化體的性能。

最終廢物固化體性能均能符合國標GB14569.1和核工業標準EJ1186的要求,抗壓強度等部分參數高于國標要求。濃縮液和廢樹脂的廢物體包容率有顯著提高,濃縮液可以達到40%以上的包容率,廢樹脂可以達到近40%的體積包容率。

3.2 實現金屬桶替代混凝土桶,統一全廠廢物處理用桶規格

參考核電廠放射性固體廢物處理采用的包裝容器為四種型號的混凝土桶,采用混凝土桶處理濃縮液、廢樹脂、過濾器芯子等都存在較大的增容比,最小的體積增容也要在5.8倍以上。在新建核電廠的水泥固化線上,在國內首次采用了400L不銹鋼金屬桶對廢物進行裝桶,同時統一全廠400L桶規格,即所有使用的200L、400L桶外形尺寸需遵照EJ1042要求。該改進產生如下明顯成果:(1)采用金屬桶包裝后,容器本身的增容降到了極低的水平;同時也進一步降低了廢物運輸、儲存和處置的費用。(2)同時也極大的便利了QT廠房廢物桶的儲存和管理,也節約了廠房的儲存空間。(3)不銹鋼金屬桶包裝具有較強的耐腐性,后續處理和處置中不易破損和發生貫穿腐蝕,易回取。(4)統一全廠廢物桶尺寸,利于統一規劃儲存和運輸。

3.3 采用新的攪拌方式,提高攪拌性能和裝桶率

新建核電廠的水泥固化線上,改過去的“門式”桶內攪拌方式為桶外連續攪拌。該攪拌器采用“行星雙螺旋”方式運轉,對干濕料或除鹽水的進料采用精確重量或容積定量,400L桶桶內批量攪拌。

該改進使濕廢物與水泥和添加劑在裝桶前就可以得到充分的攪拌和混合,固化體均勻性能夠得到充分的保證。

提高了廢物的裝桶率,使得廢物桶的裝桶率由過去的80%以下,提高到95%以上,進一步減少了最終廢物體產生總量,同時也更好的滿足整個固化體的強度要求。在高的裝桶率下情況下,同時也降低了裝桶過程中的廢物飛濺,避免了裝桶站位的二次污染。

3.4 提高遠控水平和輻射防護水平

新建核電廠的水泥固化線上,實現系統完全PLC遠程操作和視頻監控,廢物桶采用自動加去蓋裝置進行開蓋和封蓋,變普通閘門為氣密屏蔽閘門,運輸中對表面劑量率超標廢物桶加裝屏蔽容器。另外,廢過濾器處理考慮增加鉛屏蔽層,來減少金屬桶外表劑量率。

根據參考核電廠運行數據和世界其他核電廠數據核算后,放射性廢物用金屬桶固化后有約10%的金屬桶表面劑量超標(>2mSv/h,國家標準),所以在系統設計中采用屏蔽運輸,既可以保證表面劑量不超標,同時使得運輸操作過程更加安全可靠。

以上設計的改進都充分的保證了運行中人員總體劑量限值,同時也節約了運行人員的投入。

4 總結和建議

在新建核電廠上,針對參考電廠的水泥固化線系統已經推行了固化配方、包裝容器、攪拌方式、系統控制和屏蔽設計等多方面的技術改進,這些改進已經基本實施完成。以上改進從廢物體的產生和人員保護等方面全面進行了全面考慮,已經為電廠未來的運行帶來一定的經濟和社會效益,具體廢物減容情況參見附圖1[5]。

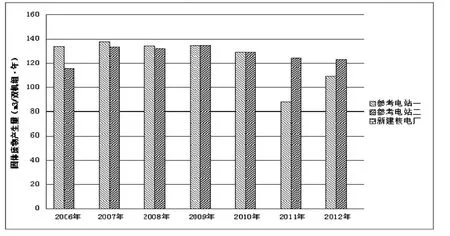

圖1 2006-2012 兩參考核電廠、新建核電廠放射性固體廢物產生量(包含技術廢物)

通過圖1可以看出,兩參考核電廠產量基本上接近,2011和2012年因為檢修周期變化,兩電廠廢物產量在短期內有所差異,但是綜合來看基本上維持在130m3左右;而對于新建核電廠廢物的產量在65m3左右。據此可以看出,新建核電機組水泥固化系統改進基本達到了預期值,廢物減容較為明顯。

同時,也應看到,由于目前新建核電廠廢物處理系統運行歷史不長,因此整個系統的運行和配方適應程度還需要進一步的在實踐中不斷的完善和優化。另外,正在批量建造的壓水堆核電機組,在廢物減容和最小化上仍需開展進一步的改進措施,如開展源項再核查、輔助系統工藝改進、運行規程的優化等措施來從廢物上游輸入上進行消減和控制,從而使新建壓水堆核電能夠更好的滿足URD文件50m3/堆·年的睦鄰要求,成為環境更為友好型核電廠,同時也將有利于進一步的降低廢物處理、運輸和最終處置的成本。

[1]國家核安全局文件.第二代改進型核電項目核安全審評原則,國核安函[2007]28號.2007.

[2]呂殿全.廣東大亞灣核電站放射性固體廢物處理及暫存措施.輻射防護,1996,7.

[3]黃來喜,何文新.大亞灣核電站放射性固體廢物管理陳德淦.輻射防護.2004,5.

[4]陳良,陳莉,李均華.核動力工程,2009,4.

[5]2011、2012年大亞灣核電運營管理有限責任公司年鑒.