遼寧某燃煤火電廠電除塵器改造研究

徐智陽

(撫順市環(huán)境科學(xué)研究院 遼寧撫順 113006)

1 前言

2003年國家環(huán)保總局頒布了強(qiáng)制性《火電廠大氣污染物排放標(biāo)準(zhǔn)》(GB13223-2003),根據(jù)此標(biāo)準(zhǔn),遼寧某電廠1號(hào)、2號(hào)鍋爐屬于第Ⅱ時(shí)段,煙塵排放濃度不得超過50mg/Nm3(α=1.4)。

隨著電力的發(fā)展,針對(duì)電廠污染物排放的《火電廠大氣污染物排放標(biāo)準(zhǔn)》(GB13223-2011)已發(fā)布,現(xiàn)有電廠將在2014年執(zhí)行,按照新標(biāo)準(zhǔn),煙塵排放濃度均不得超過30mg/Nm3(α=1.4)。該電廠現(xiàn)有機(jī)組現(xiàn)有的煙塵排放濃度經(jīng)實(shí)測(cè)電除塵器排放濃度達(dá)到了50mg/Nm3以上,對(duì)鍋爐尾部煙道及引風(fēng)機(jī)通流部件造成嚴(yán)重磨損,影響鍋爐的正常運(yùn)行,也對(duì)引風(fēng)機(jī)的壽命造成影響。

如果要保證風(fēng)機(jī)設(shè)備和后續(xù)脫硫設(shè)備的安全穩(wěn)定運(yùn)行要求,擬改造的除塵器出口排放煙塵濃度應(yīng)不應(yīng)超過30mg/Nm3。

為此該電廠將1#、2#機(jī)組電除塵改造作為重要改造項(xiàng)目,于2013年11月開始先后對(duì)1#、2#機(jī)組大修時(shí)進(jìn)行此項(xiàng)改造工作。

2 鍋爐系統(tǒng)現(xiàn)狀

2.1 鍋爐技術(shù)參數(shù)

2臺(tái)350MW燃煤機(jī)組鍋爐型式:亞臨界參數(shù)汽包爐,采用自然循環(huán)、一次中間再熱、四角切向燃燒方式、單爐膛平衡通風(fēng)、固態(tài)排渣、全鋼懸吊結(jié)構(gòu)、運(yùn)轉(zhuǎn)層以上緊身封閉的П 型燃煤鍋爐。

2.2 鍋爐現(xiàn)狀煙氣排放情況

鍋爐煙氣經(jīng)過脫硝、電除塵、濕法脫硫等處理措施后,經(jīng)過240m高的煙囪達(dá)標(biāo)排放。目前,電除塵器除塵效率為99.5%,濕法脫硫工藝除塵效率為50%。本項(xiàng)目僅進(jìn)行電除塵器部分的除塵改造。

2.3 現(xiàn)有電除塵器基本情況

每臺(tái)鍋爐配置兩臺(tái)雙室4電場電除塵器,單臺(tái)除塵器通流面積256m2,總有效截面積512m2,比集塵面積87.33m3/m2/s,設(shè)計(jì)效率99.5%,入口煙塵濃度25.67g/Nm3(設(shè)計(jì)煤種)和20.19g/Nm3(校核煤種)。

按照設(shè)計(jì)的電除塵器入口濃度和設(shè)計(jì)效率,除塵器出口煙塵<100mg/Nm3,經(jīng)過濕法脫硫以后,煙塵排放濃度是可以滿足現(xiàn)行的排放標(biāo)準(zhǔn)的(標(biāo)準(zhǔn)為50mg/Nm3)。

3 電袋復(fù)合式除塵器

3.1 電袋復(fù)合式除塵器的原理

電除塵區(qū)在煙氣中起到預(yù)除塵及荷電功能,對(duì)改善進(jìn)入袋區(qū)的粉塵工況起到重要作用。通過預(yù)除塵可以降低濾袋煙塵濃度,降低濾袋阻力上升率,延長濾袋清灰周期,避免粗顆粒沖刷,分級(jí)煙灰等,最終達(dá)到節(jié)能及延長濾袋壽命;通過荷電作用可使大部分帶有相同極性的粉塵相互排斥,少數(shù)不同荷電粉塵由細(xì)顆粒凝并成大顆粒,使得沉積到濾袋表面的粉塵顆粒之間有序排列,形成的粉塵層透氣性好,空隙率高,剝落性好。所以電袋復(fù)合式除塵器利用荷電效應(yīng)減少除塵器的阻力,提高清灰效率,從而設(shè)備的整體性能得到提高。

在電袋復(fù)合除塵器中,煙氣從進(jìn)口喇叭進(jìn)入前級(jí)電除塵區(qū),煙塵在電場電暈電流作用下荷電,大部分被電場收集下來,少量已荷電未被捕集粉塵隨煙氣均勻緩慢進(jìn)入后級(jí)布袋除塵區(qū),被濾袋過濾后達(dá)到凈化目的。在除塵機(jī)理中,電除塵區(qū)在電袋復(fù)合技術(shù)原理中起到兩個(gè)重要作用:

3.1.1 根據(jù)多維奇公式,電除塵第一電場具有除塵效率最高特點(diǎn),其效率達(dá)80%以上。當(dāng)大量煙塵被電場收集后,煙氣進(jìn)入布袋除塵區(qū)含塵濃度只有20%以下,顆粒粒徑小。除塵作用改善了濾袋工作條件,從而降低濾袋阻力、延長清灰周期、延長濾袋壽命。實(shí)際工程應(yīng)用中,電場啟停明顯影響運(yùn)行阻力變化。

3.1.2 電場在電離時(shí)同時(shí)產(chǎn)生大量負(fù)離子和少量正離子。負(fù)離子荷電粉塵之間引起相互排斥,粉塵在濾袋表面堆積規(guī)則有序、結(jié)構(gòu)“蓬松”;另外有一部分正離子荷電粉塵與負(fù)離子荷電粉塵之間相互吸引、凝并而加大粒徑。粉塵在兩種極性荷電作用下,提高粉層透氣性、提高清灰效率、提高微細(xì)粒子(小于PM10)捕集效率并防止細(xì)粉層堵塞濾孔,使濾袋具有高效、低阻功效。

3.2 電袋復(fù)合式除塵器的優(yōu)勢(shì)

目前國內(nèi)電袋復(fù)合式除塵器已成為主流。布袋除塵器雖然可以達(dá)到與電袋相同的排放效果,但其運(yùn)行阻力、功耗、濾袋壽命方面都存在問題。采用電袋除塵器,無論在阻力、濾袋破損率(清灰周期較長)、濾袋更換費(fèi)用、改造一次性投資等方面,均比采用布袋除塵器有優(yōu)勢(shì)。

由于本工程保留兩個(gè)電場時(shí),布袋區(qū)布置不下,因此,本項(xiàng)目推薦采用電袋復(fù)合式除塵器(1電1布式)。

電袋除塵技術(shù)的主要選型參數(shù)是處理煙氣量和溫度,一般情況下燃煤鍋爐的煙氣性質(zhì)相似,主要不同在于煙氣量大小,大小機(jī)組除塵器僅僅是橫向列室的布置數(shù)量不同,所以本項(xiàng)目應(yīng)用電袋復(fù)合式除塵器不存在技術(shù)風(fēng)險(xiǎn)。電袋復(fù)合式除塵器在國內(nèi)已取得了豐富的運(yùn)行經(jīng)驗(yàn),應(yīng)用取得比較好的效果,煙塵排放濃度可以穩(wěn)定在30mg/Nm3以下,除塵器阻力在800Pa以下。

4 電袋復(fù)合除塵器改造方案

4.1 改造方案

該電廠保留現(xiàn)有電除塵器四個(gè)電場中的一電場,改造后三個(gè)電場為布袋,從而形成整體結(jié)構(gòu)的電袋復(fù)合除塵器,改造范圍在原有除塵器進(jìn)出口喇叭法蘭內(nèi)。采用整體式電袋結(jié)構(gòu),在原除塵器范圍內(nèi)進(jìn)行改造,不增加縱向、橫向柱距,不增加土建工作量及輸灰設(shè)備。方案上保留原除塵器第一電場陰陽極及高低壓設(shè)備,并對(duì)其進(jìn)行檢修,拆除第二、三、四電場陰陽極及高低壓設(shè)備,其空間布置濾袋區(qū)及清灰系統(tǒng),清灰系統(tǒng)采用低壓行脈沖長袋技術(shù)。

為保證電袋除塵器有足夠的除塵效率,除塵器的袋區(qū)空間必須能夠保證袋區(qū)在選取的過濾風(fēng)速下有足夠的過濾面積。袋除塵區(qū)選擇1.00m/min的過濾風(fēng)速,除塵器實(shí)現(xiàn)出口排放濃度≤30mg/Nm3、本體阻力≤800Pa、濾袋設(shè)計(jì)壽命4年以上的性能指標(biāo)。

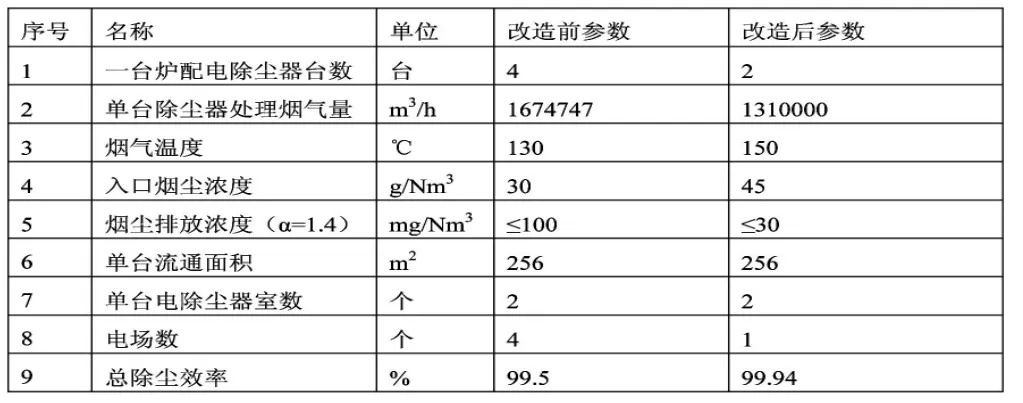

4.2 改造前、后電袋除塵器各參數(shù)對(duì)比

表1 改造前后電袋除塵器主要技術(shù)參數(shù)對(duì)比

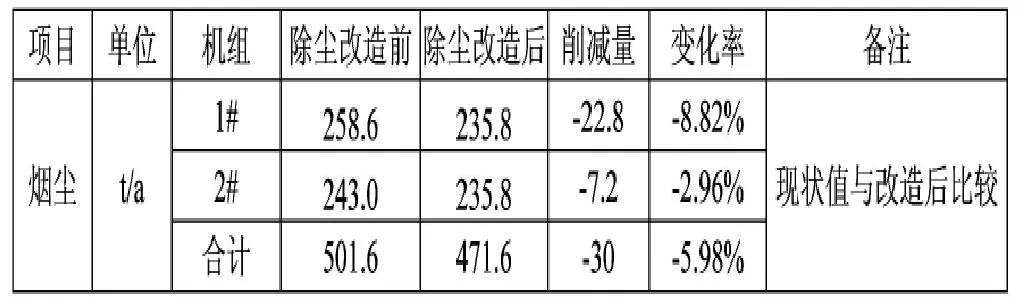

電除塵器改造工程實(shí)施后,全廠廢氣煙塵污染物變化情況見表3。

5 改造后的污染物排放情況變化

根據(jù)該電廠現(xiàn)有的裝置排放數(shù)據(jù)及擬建電袋復(fù)合除塵器理論技術(shù)參數(shù),預(yù)測(cè)除塵器改造前后煙塵排放情況如下:

表2 除塵器改造前后煙塵排放情況對(duì)比

由上表可以看出,改造后廢氣污染物煙塵的排放濃度能夠滿足《火電廠大氣污染物排放標(biāo)準(zhǔn)》(GB13223-2011)中標(biāo)準(zhǔn)要求。

表3 項(xiàng)目實(shí)施前后煙塵污染物變化表

以上比較可以看出,本項(xiàng)目實(shí)施后,該電廠煙塵排放量有大幅削減。

6 結(jié)語

該電廠采用電袋工藝方案可以從根本上解決煙塵濃度過高的問題。對(duì)于該項(xiàng)目來說采用電袋復(fù)合除塵器(1電1布)是最簡潔和可靠的。改造完成后,該電廠的煙煙塵排放狀況能夠滿足2014年執(zhí)行的《火電廠大氣污染物排放標(biāo)準(zhǔn)》(GB13223-2011),減少了對(duì)環(huán)境的污染。

[1]環(huán)境保護(hù)部,國家質(zhì)量監(jiān)督檢驗(yàn)檢疫總局.火電廠大氣污染物排放標(biāo)準(zhǔn)GB13223—2011[S].北京:中國標(biāo)準(zhǔn)出版社,2011.

[2]中華人民共和國國家環(huán)境保護(hù)標(biāo)準(zhǔn).環(huán)境保護(hù)產(chǎn)品技術(shù)要求電袋復(fù)合式除塵器(征求意見稿).