應用復合膜技術處理石化企業蒸汽凝結水

張 鵬

(中海石油中捷石化有限公司 河北黃驊 061101)

1 前言

隨著水資源的日趨匱乏,節水工作突顯重要。蒸汽凝結水不僅水質較好,且其蘊含著大量的熱能,可利用價值極高。凝結水回用鍋爐是企業節能節水的最好途徑。然而,多年來凝結水回收再利用技術卻一直是困擾企業的棘手問題,究其主要原因是所回收的凝結水往往含有一定的鐵和油類物質且難以去除,導致凝結水不能送回鍋爐中再次使用,只能降級使用或排放。

2 凝結水現狀

現有中捷石化氣體分餾裝置回收的凝結水量約為15t/h,水溫60℃~70℃;甲乙酮裝置回收的凝結水量約為50t/h,水溫90℃~100℃;二甲醚裝置回收的凝結水量約為20t/h,水溫90℃~100℃,總計約為85t/h。經化驗分析,凝結水中含油3.57mg/L,含鐵0.95mg/L。

對照國家標準《火力發電機組及蒸汽動力設備水汽質量標準》(GB/T12145-1999)鍋爐給水質量標準及鍋爐補給水質量標準見表1,凝結水主要受到油和鐵的污染,油、鐵含量嚴重超標,其中,凝結水中油的含量為標準要求的3.57倍;鐵的含量為標準要求的19倍。

表1 鍋爐給水質量標準

若不對凝結水進行處理而直接回用鍋爐,會給鍋爐的安全運行帶來極大隱患,必須對凝結水進行必要處理使其達到鍋爐給水的水質標準,方能使用。

2.1 凝結水中的油含量超標給鍋爐帶來的危害

2.1.1 鍋爐給水中含有油易形成漂浮的水渣和泡沫,容易造成鍋爐產生虛假水位,進而危及鍋爐的安全;同時造成蒸汽品質惡化,進而影響用汽設備。

2.1.2 鍋爐給水中的油質會在傳熱面上受熱分解產生固體附著物。這種固體附著物的導熱性能更差,平均導熱系數只有0.08~0.10kcal/(m·h·℃),僅為鋼材的1.33‰~2.5‰,鈣鎂水垢的1.33%~20%,嚴重阻礙傳熱,大大降低了鍋爐的經濟性。同時,易造成傳熱面的局部過熱,造成爐管變形,進而危及鍋爐的安全。

2.1.3 鍋爐給水中的油會發生熱水解并產生酸性物質,造成爐水的pH值降低,進而對鍋爐產生腐蝕危害。

2.2 凝結水中的鐵含量超標給鍋爐帶來的危害

鍋爐給水中含有鐵時,進入鍋爐后,會在爐管上生成氧化鐵水垢和磷酸鹽水垢,而給鍋爐的安全運行帶來危害。

2.2.1 氧化鐵水垢。該水垢導熱性能很差,平均導熱系數只有0.1~0.2kcal/(m·h·℃),僅為鋼材的1.67‰~5‰,約為鈣鎂水垢平均導熱系數的1.67%~40%。而資料顯示,鍋爐受熱面上附著1mm厚的水垢時,其燃料的消耗將增加1.5%~3.0%,由此可見,在鍋爐爐管上生成的氧化鐵水垢將大大降低鍋爐的經濟性。

2.2.2 磷酸鹽水垢。鐵含量超標會導致鍋爐中磷酸鹽水垢的生成速度很快。由于磷酸鹽水垢容易從傳熱面上脫落,因此鍋爐給水中的磷酸鹽含量超標很容易引發爆管事故。

3 凝結水處理技術方案

3.1 凝結水污染的主要原因分析

針對裝置情況,回收凝結水的雜質主要來自以下三個方面:

3.1.1 金屬腐蝕產物。在汽水循環系統中,鋼制設備和管道的金屬腐蝕產物進入凝結水中,其中主要是鐵的腐蝕產物。凝結水中鐵化合物的形態主要是Fe3O4和Fe2O3等氧化物,它們呈懸浮態(粒徑>0.1μm)和膠態。

3.1.2 工藝設備。泄漏在間接蒸汽加熱的不同應用場合與生產工藝,雜質的成分與污染的途徑也不同。如在煉油廠,經常有油類、生水等漏入蒸汽凝結水中,而造成油超標或硬度超標。

3.1.3 蒸汽污染。鹽類和雜質進入鍋爐系統后,由于水滴攜帶或蒸汽的溶解攜帶而進入凝結水中,造成水質惡化。

3.2 凝結水除油除鐵技術

3.2.1 重力除油。此種方法適用于水中油含量較大的工況。因重力沉降所能分離油滴的最小直徑較大,因而對于直徑很小的乳化油和溶解油無能為力。

3.2.2 焦炭除油。此種方法為吸附除油,除油效率低。

3.2.3 無機陶瓷濾膜(微孔過濾器、超微過濾器等)除油除鐵。此種方法運行時存在過濾材料實際透水率低、向水中析出氧化鋁、氧化硅顆粒的問題,造成設備產能不足,凝結水電導率升高,二次污染;且設備失效清洗再生時需要使用表面活性劑、殺菌除藻劑等多種化學藥劑,并使用160℃~250℃的蒸汽,工藝繁瑣復雜,存在安全隱患。

3.2.4 高密度纖維除油。纖維老化迅速,壽命短,設備維護工作量大。

3.2.5 纖維球除油。纖維球孔徑大,過濾精度低,處理后水中的油含量大,且再生需要用油,增加了處理難度。

3.2.6 類萃取除油。此種方法長期運行無再生清洗系統,凝結水中的油會污染樹脂從而影響吸附效果。且無在企業成功運用的案例。

3.2.7 復合膜除油除鐵。此種方法除油、除鐵的精度高,并可將凝結水中的油、鐵及懸浮物等雜質一次性去除。設備耐高溫、運行成本低、全自動控制、占地面積小,技術成熟,已在多家石油石化企業中使用。

3.2.8 此種方法過去曾存在著鋪膜不均和爆膜困難的問題,但供貨商經過自主研發,進行了多項設備結構的改進和系統工藝的改進,已成功解決了這些問題,并已在青島石化和神華煤集團等多家企業中成功運用。

3.2.9 磁力過濾除鐵。此種方法運行時,凝結水中的油會附著在磁性材料上,難以去除,影響處理效果。

3.2.10 離子交換樹脂除鐵。離子交換樹脂不耐高溫,易老化中毒,操作及再生復雜,成本高。

3.3 技術選擇

結合現狀并通過實際對比,建議采用復合膜除油除鐵技術。

3.3.1 工藝流程

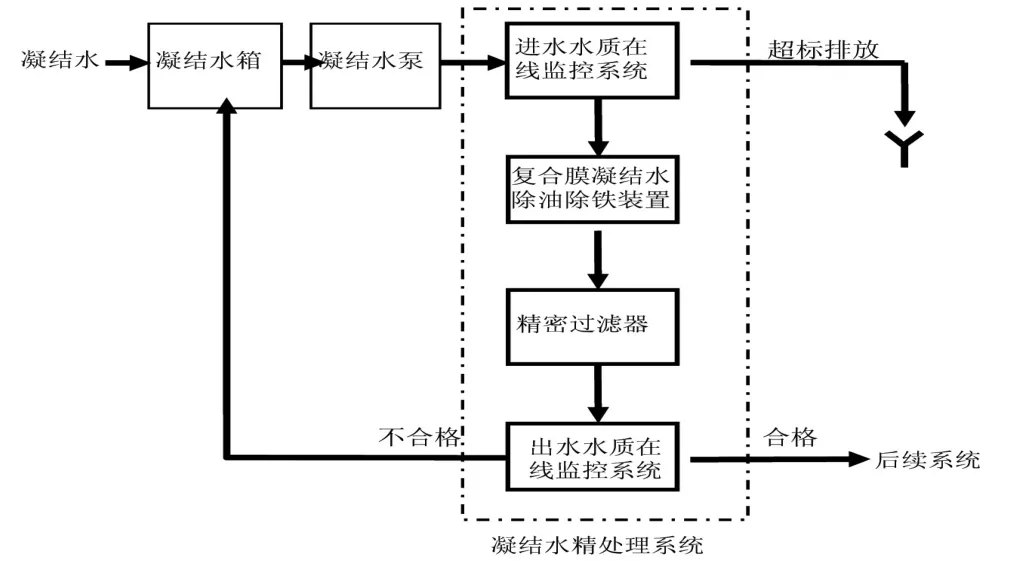

根據中捷石化回收凝結水的水質情況,本項目的凝結水處理提出如圖1方案。

圖1 凝結水處理系統圖

回收的凝結水匯集到凝結水罐中,經凝結水泵加壓后依次進入復合膜凝結水除油除鐵裝置和精密過濾器深度去除水中的油和鐵,使凝結水中油和鐵的含量均達到中壓鍋爐給水質量標準后進入后續系統。

以上工藝路線中,凝結水經過復合膜凝結水除油除鐵裝置和精密過濾器的處理后,在進入后續系統前,還需先行通過出水水質在線監控系統進行油和鐵含量的在線監控,確保進入后續系統的凝結水油和鐵的含量均為100%合格。油含量或鐵含量不合格時,凝結水返回凝結水罐進行循環處理。

另外,為了保持復合膜凝結水除油除鐵裝置的運行具有較高的經濟性,凝結水在進入復合膜凝結水除油除鐵裝置前,則需先行通過進水水質在線監控系統進行油含量的在線監控。事故狀態下油含量很高(>10mg/L)的凝結水,通過與水中油在線檢測儀聯鎖的氣動閥直接排入污水管道,進入含油廢水處理系統進行處理,而不進入復合膜凝結水除油除鐵裝置進行處理。

3.3.2 技術目標

本方案實施后,可解決凝結水存在的油和鐵超標這兩個主要問題:

(1)去除凝結水中的油,將凝結水中油的含量降至1mg/L以下,達到中壓鍋爐給水的水質標準。

(2)去除凝結水中的鐵,將凝結水中鐵的含量降至50μg/L以下,達到中壓鍋爐給水的水質標準。

3.4 經濟效益分析

復合膜凝結水精處理裝置的年運行時間按8400h計算,凝結水的回收量按85噸/時計算,本方案實施后每年可回收利用的凝結水量71.4104t。

3.4.1 回收價值

現我司動力介質價格如下:

除鹽水:4.00元/t

電:0.66元/kW·h

蒸汽:100.00元/t

壓縮空氣:0.15元/Nm3

污水處理:12元/t

熱能的價值按下式根據蒸汽的價值計算得出,其中凝結水的溫度按95℃計算,除鹽水的溫度按25℃計算,熱能利用率按80%計算。

熱能價值=(凝結水溫度-除鹽水溫度)×水比熱÷蒸汽熱焓×蒸汽熱值成本×熱能利用率,計算得10.61元/t

凝結水價值=除鹽水價值+熱值價值=4+10.61=14.61元/t

節能效益S1=回收凝結水量×凝結水價值×運行時間,計算得10431540元/a

凝結水中回收利用的熱能按下式計算得出:熱能回用量=(凝結水溫度-除鹽水溫度)×水比熱×回收凝結水量,計算得4.998×1010kCal/a

凝結水中回收利用的熱能折合標煤按下式計算得出,其中標煤的單位發熱量為7000kcal/kg,鍋爐的熱效率按70%計算:熱能折合標煤量=熱能回用量÷鍋爐的熱效率÷標煤的單位發熱量,計算得10200t/a。

3.4.2 運行費用

(1)木質纖維素費用,消耗量為0.3t/a,單價15000元/t,費用4500元/a;

(2)粉末活性炭費用,消耗量為0.3t/a,單價12000元/t,費用3600元/a;

(3)除鹽水的消耗費用,消耗量為770t/a,單價4元/t,費用3080元/a;

(4)電費,耗電量為215730kW·h/a,單價0.66元/kW·h,電費142382元/a;

(5)壓縮空氣的消耗費用,消耗量為12750Nm3/a,單價0.15元/Nm3,費用1913元/a;

(6)污水排放的費用,設備排污量1360t/a,污水處理單價12元/t,則污水排放的費用16320元/a;

(7)人工費用,凝結水精處理系統不需額外增加運行人員,人工費記作零。

綜上所述,復合膜凝結水精處理裝置的運行費用為171795元/a,單位成本為0.24元/t。

3.4.3 新增凈節能效益

凈節能效益為回收價值和運行用之差,約計1026萬元/a。

4 結語

4.1 凝結水經復合膜除油除鐵技術處理后,油、鐵的含量可以完全達到中壓鍋爐的給水水質標準。

4.2 如果采用復合膜除油除鐵技術至少可新增凈節能效益1026萬元/a,節水71.4×104t/a,節約標煤1.02×104t/a,節能效益和社會效益顯著。

[1]于有信,莫少明,王成富.勝利煉油廠蒸汽熱力系統的發展和優化[J].齊魯石油化工,2003,31(2):121-123.

[2]李克勤.Graver凝結水除鐵過濾系統[J].福建電力與電工,1999,19(2):22-23.

[3]陳小紅.化工生產中蒸汽節能技術[J].節能技術,2002,20(2):34-36.

[4]王勝利,劉繼勇,張宇舟.蒸汽冷凝水回用過濾技術探討[J].工業水處理,2007,27(9):75-77.