平板玻璃行業清潔生產審核實例分析

陳相宇 孫蕊 康磊 陳瑞 劉文蓉

(1天津耀皮玻璃有限公司 天津 300271 2天津市環境保護科學研究院 天津 300191 3天津市聯合環保工程設計有限公司 天津 300191)

我國玻璃工業經過改革開放以來的跨越式發展,目前已經成為世界上生產規模最大的平板玻璃生產國[1]。浮法技術主導了我國平板玻璃的發展,總產量占84%以上,其中優質浮法玻璃約占29%以上。截至2010年,我國采用浮法工藝的平板玻璃生產線200多條,其中全部或主要采用中國浮法技術的生產線近170條。已簡稱的這些生產線中,單線熔化能力<450t/d的占38.9%,≥600t/d的占30%,≥700t/d的占11.1%.。在平板玻璃產量快速增長的同時,新品種不斷增加,先后出現了超薄玻璃(0.55mm~1.3mm)、超厚玻璃(15mm~25mm)、在線鍍膜玻璃(陽光膜和Low-C膜)以及自潔、超白、本體著色、微晶、防火玻璃等新品種,并利用國產技術建成900t/d~1050t/d大型生產線。

平板玻璃行業屬于資源、能源消耗型產業,存在一定污染。隨著近幾年的發展,平板玻璃行業有了長足的進步,但仍然依賴于加大資源和人力投入來進行發展。

平板玻璃行業是能源和資源密集型行業,生產玻璃要耗用大量的能源和多種原輔材料,同時在平板玻璃過程中一次成品合格率低會造成生產成本的增加,既浪費資源又損失了大量的能源,故在平板玻璃行業內,產品合格率及能源消耗一直以來都是平板玻璃行業的關注焦點,本次審核選擇平板玻璃生產線(重點關注全廠的能源、水消耗)為審核重點,在資源能源利用方面進行清潔生產潛力分析。

1 企業案例

在平板玻璃行業內,產品合格率及能源消耗一直以來都是平板玻璃行業的關注焦點,在企業的尺度范圍內實施清潔生產,通過提高產品質量、減低或利用廢棄物、提高原材料利用率和降低能源消耗等措施,能夠有效幫助企業實現可持續發展。本文通過結合天津耀皮玻璃有限公司企業實例,對平板玻璃行業實施清潔生產評價的步驟及特點予以介紹。

1.1 生產企業概況

天津耀皮玻璃有限公司在生產的生產線為一條日熔化量550t/d的浮法玻璃生產線,年產玻璃14萬t。產品主要為厚度2mm~19mm的透明浮法玻璃和2mm~8mm的多種顏色本體著色玻璃。該企業采用采用日本板硝子株式會社(簡稱NSG)先進的浮法玻璃制造技術,以及國際先進的生產設備,機械化、自動化水平較高,為汽車、飛機、船舶、鍍膜、幕墻、中空、建筑等行業提供最優質的基材。

1.2 企業生產水平及存在的問題

通過對全廠的調查分析可知,公司現建有兩條浮法玻璃生產線,審核期內僅有一條生產線在生產,另外一條在試運行階段。整個生產工藝自動化程度較高,原料制備、熔化、錫槽成形、退火和成品切裝等過程都是自動化完成;爐窯采用英國皮爾金頓技術、日本板硝子技術;能源使用方面,采用清潔能源天然氣為窯爐能源,與采用傳統的燃料相比,減少了環境污染。

然而,通過核查發現,該企業浮法生產線的多項指標雖然達到了國內領先水平,但由于生產技術中存在一系列問題,使得這條生產線的清潔生產現狀仍有改進的空間,見表1。

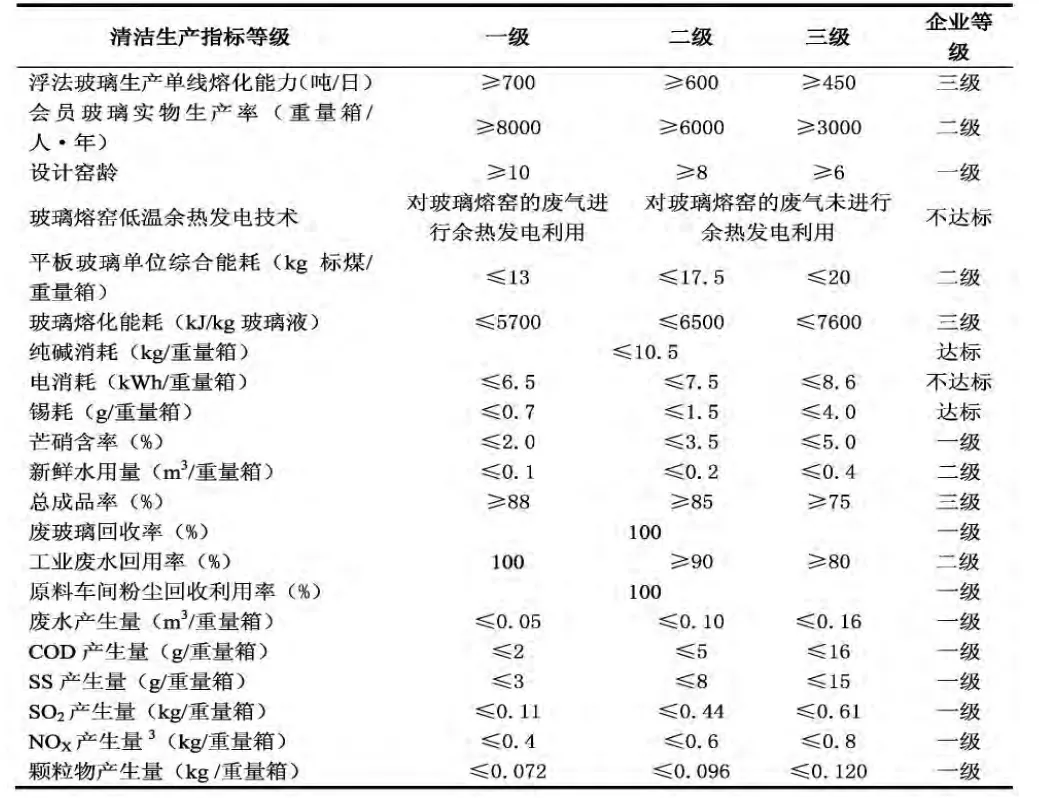

表1 天津耀皮玻璃生產線實際情況與平板玻璃行業清潔生產標準指標的對比

從表1中可以看出其中41.3%達到一級評價指標;13.8%達到二級評價指標;37.9%達到三級評價指標。綜合考慮本項目符合清潔生產二級水平,以達到國內清潔生產先進水平。

從表1的對標結果還可以看出玻璃熔窯的氧氣燃燒技術、玻璃熔窯低溫余熱發電技術兩項指標未達標,這主要是由于生產工藝及設計要求尚未能滿足兩項新技術的實施條件造成的。電耗未能達標,需要進一步分析清潔生產改進潛力。在現狀調查及現場考察過程中發現用水不合理,用水管理不完善的環節,公司水消耗仍有較大的改進潛力。

由以上分析可以看出,該企業的生產線由于投入運行時間較長,存在耗能較高等缺點,選擇平板玻璃生產線(重點關注全廠的能源、水消耗)為審核重點,在資源能源利用方面進行清潔生產潛力分析。

2 清潔生產評估

通過查看企業的物料平衡、熱平衡、監測數據以及結合實際生產活動中存在的問題,分析出其損失主要包括:質量損失、清邊損失、窯爐、錫槽和退火損失、設備損失等等。(生料消耗中有一部分為廢料消耗,因此計算統計上不能達到完全準確。)

通過物料平衡分析,可以看出提高玻璃收得率跟以下幾方面有關:(1)熔化環節的損失原因包括:排產不合理頻繁的換色會造成損失;投料不精準,尤其是硅質原料粒度范圍控制不好,會影響玻璃的融化速度和熔化質量,容易引起玻璃熔化的不穩定,同樣,玻璃原料的污染,含有金屬雜質等,均會造成玻璃質量不合格玻璃質量不合格作廢而爆碎或者降級出售。(2)成型環節的損失原因包括:玻璃成型過程中會有清邊操作,操作不合理或者設備的故障都會造成清邊量大玻璃損失量多;錫槽厚度不均。

從對天然氣的分析可以看出,平板玻璃生產過程中最大耗能環節為玻璃爐窯,通常爐窯的散熱量一般占總熱耗的30%,爐窯各部位的脹縫是在烤窯完畢后需要進行密封處理,如果密封效果不好,一方面會通過這些縫隙散發出大量熱能,另一方面也會從池壁與胸墻間、煙道、蓄熱室等縫隙中吸入大量外界冷空氣,造成燃料的浪費。熔窯的密封包括:窯體脹縫的密封、蓄熱室的密封、煙道的密封、操作孔的密封等,特別重要的是投料口、胸墻與池壁之間、蓄熱室及煙道、各種觀察孔的密封。目前玻璃生產線上,為了保護爐墻、控制工藝溫度等,采用冷卻風機、循環冷卻水進行降溫;澄清、退火、加熱等工序設置電加熱設備進行加熱,從而導致能源利用率降低。爐窯燃燒天然氣產生爐窯煙氣,目前煙氣的余熱尚未得到充分利用。煙氣余熱由兩臺余熱鍋爐產蒸汽,主要是用于冬季采暖和管路伴熱、洗滌熱水及外供給其他單位使用,在夏季消耗量小大部分被浪費,像伴熱帶目前采用的是電加熱,電能消耗大,可以考慮采用蒸汽伴熱。錫槽成型部分使用天然氣,錫槽的結構密封效果不好,也造成耗氣量較大。

3 清潔生產方案

3.1 清潔生產方案的提出

通過對車間的深入現場調查以及對各種平衡進行評估分析,審核小組發現了一些降低原材料、資源能源消耗、提高產品質量,充分回收利用各種資源的清潔生產機會,據此提出清潔生產方案,并進行適當的篩選。最后確定整個審核過程共產生24個無/低費方案,已經全部實施,評估過程中產生的12個中高費方案,已實施的10個,正在實施2個。正在實施的兩個清潔生產方案分別為節電工程綜合方案和余熱利用方案。

本輪清潔生產審核已實施的無/低費方案投資7.8萬元,節水991t/a,節約能源1‰約為44.9tce/a,減少耐火材料消耗1t/a,減少固體廢物約17.2t/a,減少錫耗約500kg/a,減少碎玻璃約10t/a,年經濟效益125.173萬元。

已經實施的中/高費方案投資3271.37萬元,節約能源7.25tcet/重量箱,減少玻璃熔化能耗約580kJ/kg玻璃液,減少新水損耗18.5萬m3/a,提高產品一次成品合格率8%,減少廢水產生量約2.5萬m3/a,年經濟效益2429.886萬元。

正在實施的中/高費方案投資1260.63萬元,年節電340.734萬kW·h,年經濟效益551.68萬元。

3.2 清潔生產效果分析

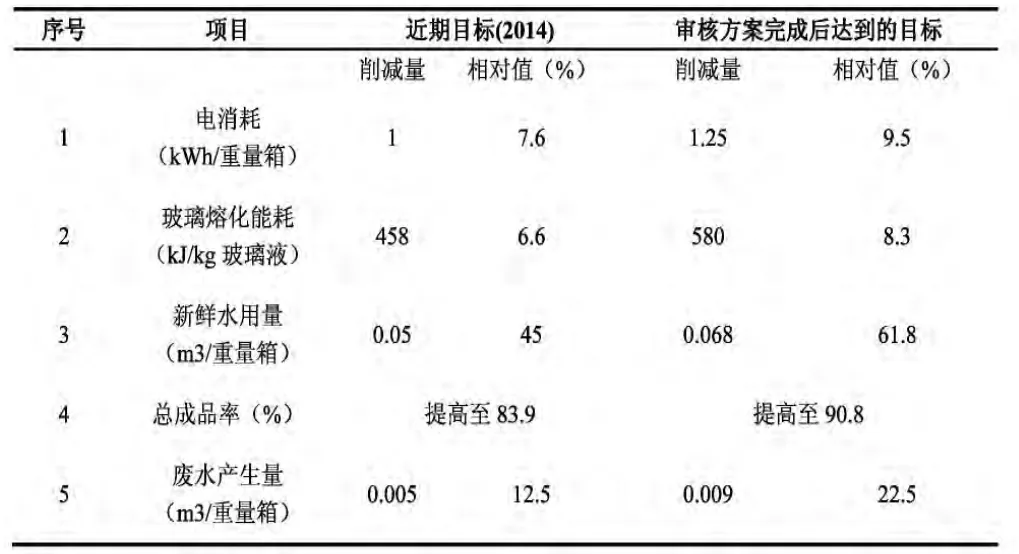

耀皮玻璃有限公司在實行清潔生產后,其各項指標都得到了提升,去的了顯著的環境效益、經濟效益、社會效益;企業生產過程中各種資源得到了充分的回收利用,生產過程中產生的不合格品回爐重煉,完善工藝及采取新的技術措施使得固體廢物的生產量得到削減,節約了電的消耗量,基本實現了“節能、降耗、減污、增效”的目的。表2為方案實施前后各項清潔生產指標對比。

表2 預計完成中高費方案后實現清潔生產目標情況

4 結語

清潔生產是現階段在企業層次推行循環經濟的現實而理性的選擇。通過清潔生產審核成功在本單位的推行與實施,實現了清潔生產“節能、降耗、減污、增效”的目的,證明了在新型現代玻璃行業推行清潔生產同樣可以取得明顯成效,是可行的。玻璃行業由于其自身的高能耗高污染的特點,更有必要定期進行清潔生產工作以實現節能減排的目標。故玻璃生產企業應大力推廣、研究、開發清潔生產技術,進一步持續并深入開展清潔生產工作,節能降耗,優化過程控制等,從源頭上減少各項污染物的排放,實現經濟效益和環境效益的“雙贏”。

[1]張景燾,張佰恒.中國平板玻璃工業發展現狀、未來走勢及對策[J].玻璃.2004(5):10-20.

[2]國家環境保護總局科技標準司[S].清潔生產升級培訓教材.