基于Inventor的光機(jī)底座的優(yōu)化設(shè)計(jì)

趙保方,楊長(zhǎng)明

(1.海裝裝備采購(gòu)中心,北京 100017;2.中船重工第七一八研究所,河北邯鄲 056027)

0 引言

某型紅外干涉光學(xué)儀器由激光器、反射鏡、干涉儀、立軸拋物鏡和紅外光探測(cè)器等組成。為了保證光學(xué)干涉的需要,這些部件必須安裝在同一個(gè)底座上。紅外光探測(cè)器需要在低溫下工作,因此需要斯特林制冷機(jī)對(duì)探測(cè)器進(jìn)行制冷。斯特林制冷機(jī)工作時(shí)振動(dòng)較大,會(huì)引起底座的諧振,這種諧振現(xiàn)象會(huì)影響到儀器的靈敏度和工作壽命,嚴(yán)重時(shí)甚至?xí)?dǎo)致儀器無法正常工作[1]。Inventor是美國(guó)AutoDesk公司推出的一款三維可視化實(shí)體模擬軟件,它提供了一套簡(jiǎn)單易用的工具,可用于進(jìn)行3D機(jī)械設(shè)計(jì)、文檔編制和產(chǎn)品仿真。Inventor數(shù)字樣機(jī)解決方案可在構(gòu)建產(chǎn)品前進(jìn)行設(shè)計(jì)和驗(yàn)證,以交付更優(yōu)的產(chǎn)品、降低開發(fā)成本、加快上市速度。并加入了由ANSYS技術(shù)支持的FEA功能,可以直接在Inventor軟件中進(jìn)行應(yīng)力分析和模態(tài)分析[2-4]。本文在Inventor環(huán)境中建立了光機(jī)底座的實(shí)體模型,并進(jìn)行模態(tài)分析和結(jié)構(gòu)優(yōu)化,加快了儀器的設(shè)計(jì)進(jìn)度,提高了設(shè)計(jì)質(zhì)量。

1 理論分析

光機(jī)底座在激振力的作用下的動(dòng)力學(xué)微分方程[5]為:

其中:M——光機(jī)底座的質(zhì)量矩陣;

C——光機(jī)底座的阻尼矩陣;

K——光機(jī)底座的剛度矩陣;

x¨——加速度矢量;

x˙——速度矢量;

x——位移矢量;

f(t)——外部激振力。

本光機(jī)底座阻尼較小,對(duì)固有頻率和振型影響很小,根據(jù)振動(dòng)理論,固有模態(tài)計(jì)算時(shí)可以忽略不計(jì),因此光機(jī)底座的力學(xué)方程可以簡(jiǎn)化為無阻尼自由振動(dòng)方程:

結(jié)構(gòu)自由振動(dòng)時(shí),光機(jī)底座上各點(diǎn)的位移等于此常系數(shù)齊次線性微分方程的通解通過計(jì)算得知:

其中A——振幅陣列;

ω——圓頻率;

φ——初相位。

從式(3)得加速度:

將式(3),(4)代入式(2),可得:

由式(5)式可以求得特征值ω,ω對(duì)應(yīng)于各階模態(tài)頻率。

2 光機(jī)底座模型的建立及模態(tài)分析

2.1 Inventor集成有限元分析模塊

集成在Inventor中的有限元分析模塊,可以對(duì)機(jī)械零件或部件進(jìn)行應(yīng)力分析和模態(tài)分析。對(duì)零件零部件模型添加約束和載荷,可按應(yīng)力、應(yīng)變、安全系數(shù)或模態(tài)頻率方式進(jìn)行分析計(jì)算,將得出的結(jié)果進(jìn)行圖形化顯示,同時(shí)生成完整的HTML格式的分析結(jié)果報(bào)告;在軟件中可以隨時(shí)改變零部件的幾何結(jié)構(gòu)或約束和載荷條件,重新計(jì)算分析。需要注意的是,Inventor模態(tài)分析前提是對(duì)材料的特性進(jìn)行了假設(shè):材料具有各向同性,材料在模型的各部分分布均勻;應(yīng)力和材料受到的壓力成正比;材料力學(xué)特性與溫度無關(guān);總的變形相對(duì)于零件的尺度很小。

2.2 建立光機(jī)底座的實(shí)體模型

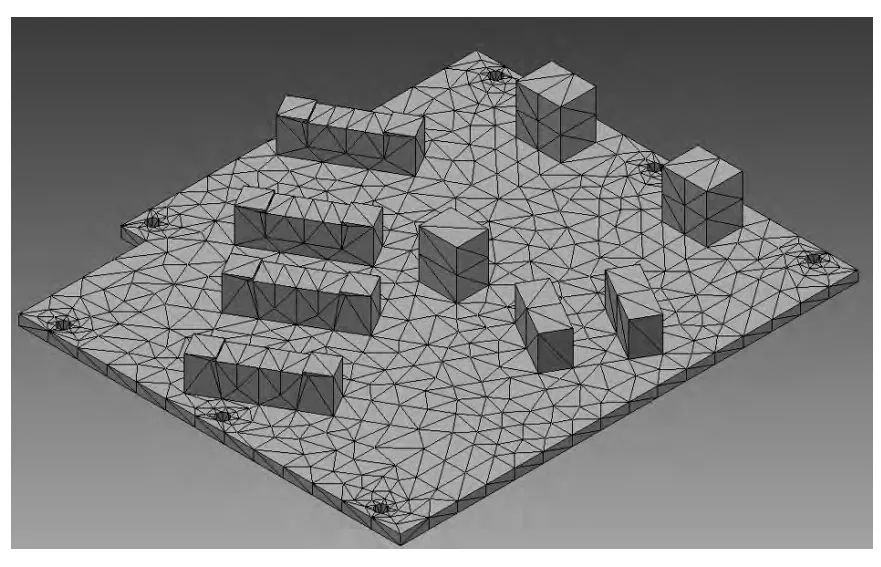

光機(jī)底座的材料為ZL101,彈性模量為E=70 GPa,泊松比為0.3,密度為2 700 kg/m3。設(shè)計(jì)的第一版光機(jī)底座如圖1所示,擬采用鋁板加工。此版光機(jī)底座的質(zhì)量為4.3 kg。為了簡(jiǎn)化計(jì)算,對(duì)模型進(jìn)行預(yù)處理,去除對(duì)計(jì)算結(jié)果影響不大的螺紋孔和一些小的倒角和圓角。從平板上突出幾個(gè)凸臺(tái)用于安裝反射鏡、干涉儀、離軸拋物鏡和斯特林制冷機(jī)(斯特林制冷機(jī)的工作頻率為60 Hz)。

2.3 對(duì)光機(jī)底座進(jìn)行網(wǎng)格化處理

圖1 初步設(shè)計(jì)的零件

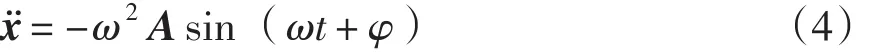

在Inventor中可以控制網(wǎng)格的設(shè)置,本文控制平均元素大小為0.08,分級(jí)系數(shù)為1.5,網(wǎng)格劃分后的零件圖見圖2。節(jié)點(diǎn)數(shù)為9 366,元素?cái)?shù)為4 654。

圖2 網(wǎng)格劃分后的零件

約束條件:光機(jī)底座上的8個(gè)Ф9過孔用于安裝緊固螺釘。

其他載荷和接觸可以不設(shè)置。

2.4 模態(tài)分析

模態(tài)分析的階次選擇:研究發(fā)現(xiàn),具有1 000個(gè)自由度以上的振動(dòng)系統(tǒng),提取前三階振型,其精確度就可以達(dá)到90%以上,若對(duì)前10階振型進(jìn)行提取,其精確度就可以達(dá)到99%以上[6]。因此為了計(jì)算速度,在不影響分析精度的前提下,忽略高階次的振型,主要對(duì)8階以下的進(jìn)行了模態(tài)分析。

表1 第一版光機(jī)底座振動(dòng)屬性

從圖3中可以看出前三階模態(tài)主要是光機(jī)底座的后部位移過大。同時(shí)使用方式動(dòng)態(tài)顯示振動(dòng)形態(tài),可以清楚地發(fā)現(xiàn):在各階頻率下,光機(jī)底座都是后部變形很大,Z軸方向振動(dòng)較大。說明光機(jī)底座的剛度不夠造成變形過大,應(yīng)加強(qiáng)光機(jī)底座的整體剛度。

3 光機(jī)底座的優(yōu)化

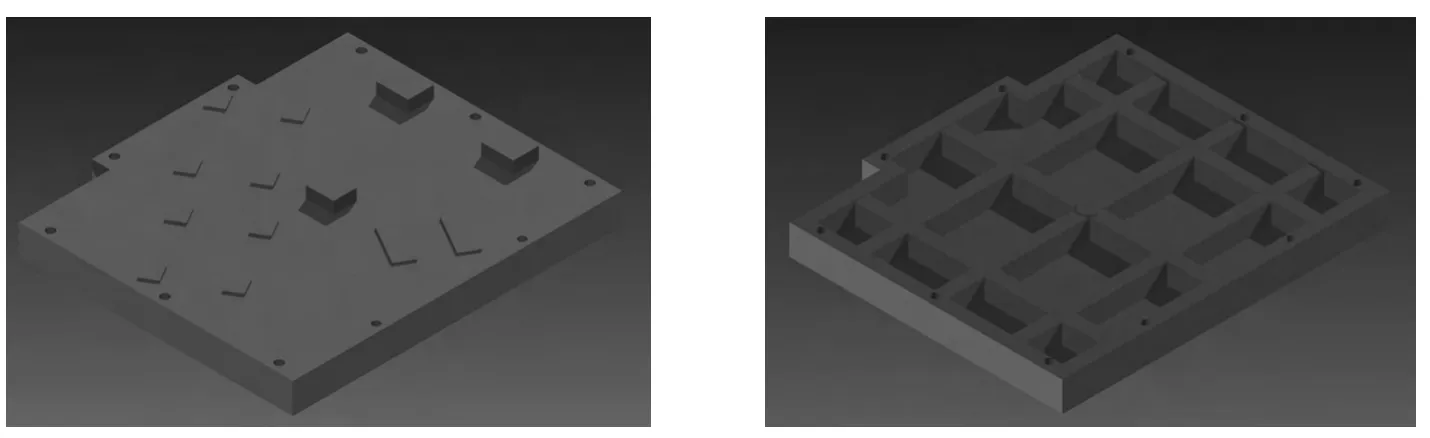

為此設(shè)計(jì)了第二版,如圖4所示,光機(jī)底座做成加筋結(jié)構(gòu),在最薄弱的后部增加設(shè)置兩個(gè)Ф9過孔用于安裝緊固螺釘。

材料不變,質(zhì)量增加到4.8 kg。網(wǎng)格劃分方式也保持不變,本次劃分網(wǎng)格后,節(jié)點(diǎn)數(shù)為13 175,元素?cái)?shù)為6 569,重新進(jìn)行模態(tài)分析。如圖5所示。

從結(jié)果可以知道,一階頻率由341.56 Hz,提高到1 381.42 Hz,位移也從24.19 mm降低到4.003 mm,其余各階頻率也有大幅度的提高,遠(yuǎn)離斯特林制冷機(jī)的工作頻率和各諧振頻率,位移也有不同程度的減小。

4 結(jié)論

圖3 第一版光機(jī)底座前四階模態(tài)圖形

圖4 第二版光機(jī)底座實(shí)體圖

表2 第二版光機(jī)底座振動(dòng)屬性

圖5 第二版光機(jī)底座前三階模態(tài)圖形

本文通過Inventor軟件完成了光機(jī)底座三維設(shè)計(jì),并且利用Inventor軟件內(nèi)置的應(yīng)力分析軟件分析了該零件的模態(tài),計(jì)算出前8級(jí)固有頻率以及相應(yīng)的最大位移。還通過動(dòng)畫研究了光機(jī)底座的動(dòng)態(tài)性能,發(fā)現(xiàn)了零件的薄弱環(huán)節(jié),改進(jìn)了零件的結(jié)構(gòu)形式,增加了緊固點(diǎn)。避免了零件工作過程中由于設(shè)計(jì)的原因,導(dǎo)致諧振現(xiàn)象的發(fā)生,引起光路變化,提高了儀器的可靠性。現(xiàn)在該零件已經(jīng)加工,并通過了試驗(yàn)驗(yàn)證。實(shí)踐證明,利用Inventor軟件有限元分析功能對(duì)零部件進(jìn)行優(yōu)化設(shè)計(jì),提高設(shè)計(jì)質(zhì)量,加快設(shè)計(jì)速度。

[1]王飛.斯特林制冷機(jī)的振動(dòng)與控制[D].合肥:合肥工業(yè)大學(xué),2012.

[2]韓俊平,葉紅.Inventor應(yīng)力分析與機(jī)械零件設(shè)計(jì)[J].廣西輕工業(yè),2008,24(7):28-29.

[3]李現(xiàn)有,段偉,Inventor有限元分析模塊的實(shí)例應(yīng)用[J].包頭職業(yè)技術(shù)學(xué)院學(xué)報(bào),2009(12):20-22.

[4]劉延柱,陳文良,陳立群.振動(dòng)力學(xué)[M].北京:高等教育出版社,1998.

[5]馮冬菊,趙福令,徐占國(guó).使用Inventor軟件的超聲變幅桿模態(tài)分析[J].應(yīng)用聲學(xué),2010(1):69-73。

[6]滿佳,徐燕申,張學(xué)玲.超精研機(jī)床的振動(dòng)抑制技術(shù)研究[J].組合機(jī)床與自動(dòng)化加工技術(shù),2006(6):45-49.