基于機器視覺的發動機氣門入模狀態檢測*

萬 好,肖堯先,李偉光

(1.南昌航空大學航空制造工程學院,江西南昌 330063;2.華南理工大學機械與汽車工程學院,廣東廣州 510641)

0 引言

氣門是汽車發動機關鍵零部件之一,對發動機性能和壽命有重要的影響。隨著我國經濟的發展,在對汽車需求量與日俱增的同時,氣門市場迎來了高速發展,但是目前國內多數的氣門生產廠家仍采用人工生產方式,機械化、自動化水平低,生產的產品質量不穩定,易受操作人員的因素影響,難以滿足巨大的市場需求和不斷提高的產品質量要求[1]。氣門電鐓成型是氣門生產過程中的一個重要工序,但加工環境惡劣,自動化程度低,因此,基于氣門電鐓成型加工工序的特點,不斷提高氣門電鐓成型過程中各環節的自動化水平具有十分重要的意義。

現代機器視覺技術是以20世紀80年代初,Marr提出的視覺系統框架為基礎發展起來的,機器視覺技術現已廣泛應用于裝備制造、工業部件檢測、包裝檢測、印刷檢測、工業測量等領域[2]。

針對發動機氣門電鐓成型加工的特點,本文將機器視覺理論與技術引入發動機氣門電鐓成型過程,設計了基于機器視覺的發動機氣門棒料入模狀態檢測系統,通過該系統替代人工檢測方式,將氣門電鐓成型各設備有機結合起來,實現發動機氣門電鐓成型的全自動化。

1 發動機氣門電鐓成型

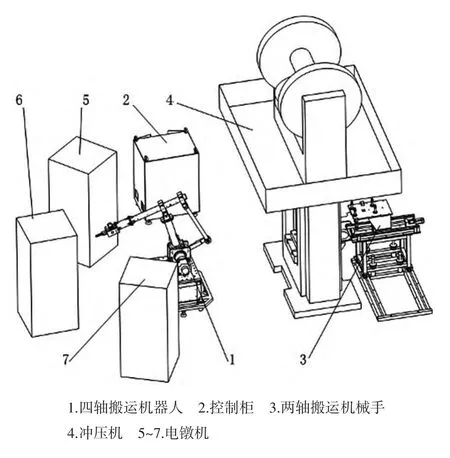

本項目前期研究中已實現采用機器人與機械手配合電鐓機,構成氣門電鐓成型系統,實現了氣門電鐓成型的自動化。該系統中,通過機器人與機械手從電鐓機中取出待沖壓的氣門棒料并放入沖壓機中,當檢測氣門棒料正常入模后沖壓機完成沖壓成型。發動機氣門電鐓成型加工設備包括:電鐓機、四軸搬運機器人、沖壓機和兩軸搬運機械手,各種設備的現場布局如圖1所示。

圖1 氣門電鐓成型設備現場布局示意圖

完整的發動機氣門電鐓成型過程分為六步工序:

(1)三臺電鐓機按次序電鐓氣門棒料;

(2)機器人依次從電鐓機中夾取電鐓后的待沖壓氣門棒料并轉移到機械手;

(3)機械手把待沖壓氣門棒料放入沖壓機模具中;

(4)人工判斷氣門棒料入模狀態并給沖壓機發送沖壓指令;

(5)沖壓機對氣門棒料進行沖壓成型;

(6)機械手把成型后的氣門放入落料框中。

該氣門電鐓成型系統已基本實現氣門電鐓成型自動化,但在使用過程中發現,當執行工序(3),即機械手把待沖壓的氣門棒料放入沖壓機模具中時,有時會出現棒料不能正常入模的現象,而工序(4)中,對發動機氣門棒料入模與否、入模位姿是否正確則完全憑借操作人員的目測與經驗進行判斷。若判斷錯誤,工序(5)中沖壓機的沖壓頭將繼續沖壓,不僅會生產出廢品,還會損壞模具。因此,尋找適當的方法來檢測電鐓后的棒料能否正常入模,是確保該系統穩定工作的要點。

本文采用基于機器視覺的靜態檢測系統,代替人工檢測方式對發動機氣門棒料入模狀態進行檢測。通過采集氣門棒料入模狀態的圖像,經圖像預處理[3]、圖像處理與分析,檢測出氣門棒料是否正常入模,再通過機械手和機器人做出相應處理,很好的銜接工序(3)與工序(5),將棒料入模、狀態檢測和沖壓成型完全通過計算機控制,實現整個加工流程的自動化。

2 視覺檢測系統

視覺檢測系統負責的是對氣門棒料入模狀態進行圖像采集、圖像處理與分析,當檢測到氣門棒料正常入模后,讓沖壓機工作使后續加工工序順利進行;在檢測到氣門棒料未能正常入模時,協調沖壓機、機器人和機械手進行相應處理。為了提高圖像處理效率,系統給用戶提供了檢測的“感興趣區域”選擇功能,即用戶可以通過人機交互的方式在采集到的圖像中框選出感興趣的區域,以此來縮小圖像處理范圍、提高處理效率[4]。視覺檢測系統采用結合了開源的計算機視覺庫OPENCV的VC++6.0為軟件開發平臺,由于OPENCV采用優化C代碼編寫,能夠充分利用多核處理器的優勢,獲得更高的檢測速度[5]。

2.1 圖像采集

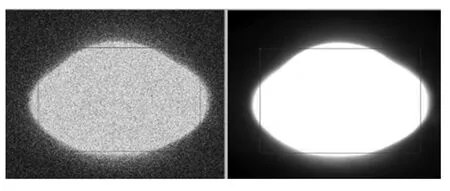

圖像采集采用CCD數字相機完成發動機氣門棒料入模狀態圖像的采集。當兩軸機械手將待沖壓氣門棒料放入沖壓模具后,視覺檢測系統調用OPENCV中cvCreateCameraCapture函數訪問并開啟圖像采集設備,對待視覺檢測區域進行拍攝,再調用cvQueryFrame函數抓取并返回一幀圖像數據,發動機待沖壓氣門棒料入模的實際采集圖像如圖2所示。

圖2 發動機氣門桿入模正常狀態

2.2 圖像預處理

采集到的圖像在經過人機交互模塊后,處理范圍被縮小至用戶所框選出的感興趣區域,但為進一步提高處理速度并且使區域特征更加明顯,感興趣區域的圖像還要經過一定的預處理過程。圖像預處理包括濾波處理、閥值化等。

在發動機氣門電鐓成型現場環境中,獲取的初始圖像帶有各種噪聲,需要對圖像進行濾波處理消除噪聲干擾。中值濾波[6]是抑制噪聲的非線性處理方法,簡單方便,能較好地保護目標區域。在OPENCV中調用cvSmooth函數并使用CV_ME?DIAN類型,對初始圖像進行中值濾波。電鐓后的發動機氣門棒料在由兩軸機械手放入沖壓機模具中時處于高溫紅熱狀態,在將RGB圖像轉換成灰度圖像后,棒料所反映出的灰度值都較大,最大灰度值為255。閥值化[7]處理,是通過設定閥值,將灰度值低于閥值的像素點剔除(即將灰度值設為0)。對眾多圖像數據進行分析后可知,沖壓模具的灰度值一般在112以下,可以將其設定為閥值,對感興趣區域中低于此閥值的像素點剔除。

圖3 圖像預處理前(左)后(右)

2.3 圖像處理及分析

數字圖像處理是指使用電子計算機對量化的數字圖像進行處理,具體地說就是通過對圖像進行各種加工來改善圖像的外觀,是對圖像的修改和增強。本文運用圖像處理算法對預處理后的圖片進行處理,將入模后的氣門棒料突顯出來。數字圖像分析是指對圖像中感興趣的目標進行測量和檢測,以獲得可觀的信息[8]。針對發動機氣門棒料入模狀態檢測的要求,灰度平均值、灰度腐蝕和模板匹配檢測算法方案都可以達到檢測目的。

(1)灰度平均值

氣門正常入模時圖像像素的灰度平均值與氣門沒有入模時圖像像素的灰度平均值存在較大的差異,經過對大量的氣門棒料入模圖片進行分析,得出灰度平均值在200以上可認為待沖壓氣門棒料已正常入模。因此,可以以此灰度平均值作為分辨氣門是否正常入模的依據。當檢測到圖像中灰度平均值大于200時,可以認為模具口上存在高溫紅熱的氣門棒料,即氣門已正常入模;反之,則可認為氣門沒有入模。

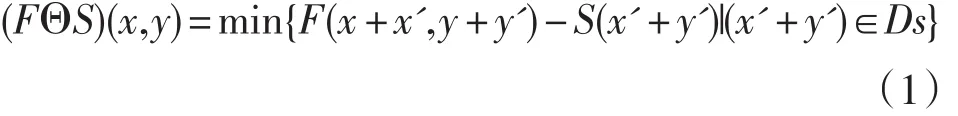

(2)灰度腐蝕[9]

令F表示預處理后得到的灰度圖像,S為結構元素,使用S對F進行腐蝕,記作FΘS,形式化地定義為:

其中Ds是S的定義域,計算過程相當于讓結構元素在圖像F的所有位置上滑過,而在此過程中要保證(x+x’,y+y’)始終在圖像F之內。腐蝕結果FΘS在其定義域內每一點(x,y)處的取值為以(x,y)為中心,在S規定的局部領域內F與S之差的最小值。本文采用的S為一橢圓形結構元素對圖像進行灰度腐蝕,若復試后圖像上仍存在灰度值大于200的像素,則證明模具口上存在高溫紅熱的氣門棒料,即氣門棒料已準確入模;反之,則證明氣門棒料沒有正常入模。

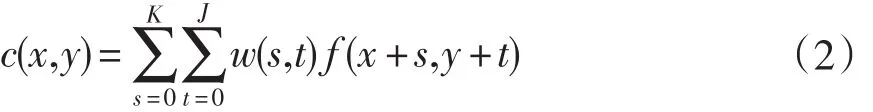

(3)模板匹配

模板匹配算法[10-11]用于計算兩幅圖像之間的相似程度。具體做法是:以其中一幅圖像為基準圖像,另一幅圖像為模板圖像(一般來說模板圖像的大小都要小于或等于基準圖像的大小),在基準圖像上逐點移動模板圖像,計算在模板圖像覆蓋的范圍內,模板圖像與基準圖像的灰度相關值,相關值最大的點則被認為是模板圖像與基準圖像相似度最大的地方,即最佳匹配點。

對于大小為M×N的基準圖像f(x,y)和大小為J×K的模板圖像w(x,y),f與w灰度相關度值計算公式可表示為:

將一張氣門正常入模照片作為模板圖像,然后以此模板圖像對后續檢測圖像進行模板匹配,若模板圖像與檢測圖像的灰度相關值大于閥值,則證明檢測氣門正常入模;反之,則氣門棒料沒有正常入模。

2.4 視覺檢測流程

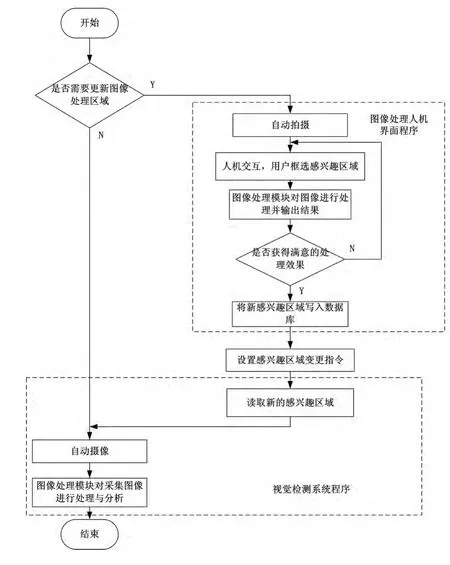

發動機氣門棒料入模狀態視覺檢測系統開啟后,用戶可以通過人機交互界面中的按鈕給系統發送變更當前感興趣區域的請求。當系統檢測到變更感興趣區域請求后,攝像頭將自動拍攝并把最初圖像顯示在人機界面中,用戶可以通過鼠標框選感興趣區域(即框選待沖壓氣門棒料所在位置)。圖像處理模塊將對用戶框選的感興趣區域圖像進行處理并按照檢測算法分析出結果,如果用戶對分析結果不滿意,可以重新選取感興趣區域,如果滿意則保存當前感興趣區域坐標并寫入數據庫。視覺檢測系統讀取感興趣區域坐標,系統將進入正常的工作模式,即攝像頭自動拍攝,圖像處理模塊自動處理圖像及輸出分析結果。

發動機氣門棒料入模狀態視覺檢測方案軟件系統流程圖如圖4所示。

圖4 靜態檢測方案軟件系統流程

3 實驗與分析

構建了發動機氣門入模狀態視覺檢測系統硬件平臺,通過實驗測試了上述檢測算法的時效性與準確性,經過與人工檢測方式對比,得到最適合氣門電鐓成型中發動機氣門入模狀態檢測要求的檢測算法。

3.1 實驗硬件平臺

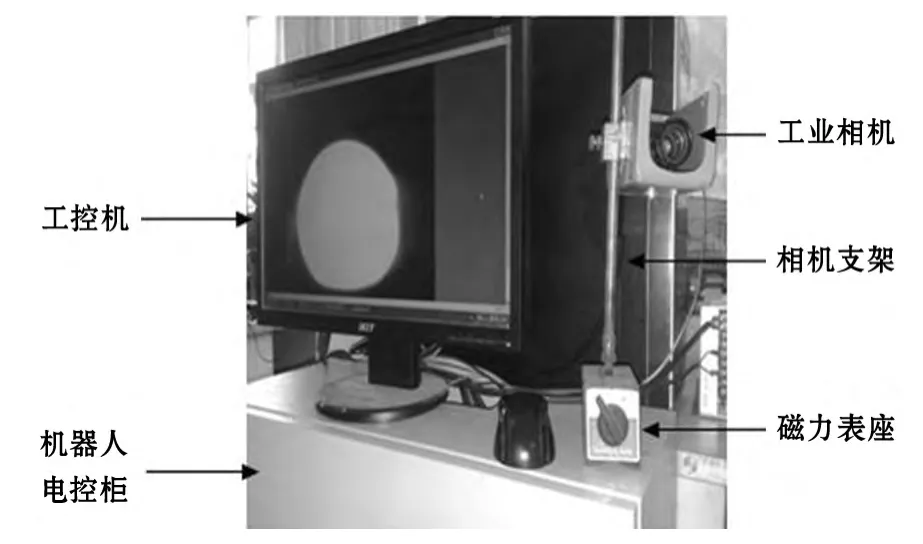

發動機氣門入模狀態視覺檢測系統包括以下幾部分:工業相機、鏡頭、相機支架、磁力表座、圖像處理單元。本系統所采用的CCD工業相機為德國ImageSource公司的DMK51BU02.H,分辨率1 600×1 200,幀率12幀/秒,且相機集成了硬件降噪功能;鏡頭選用日本PENTAX公司的C5028-M相機鏡頭,焦距50 mm;使用磁力表座是為了固定相機支架與相機,防止抖動對圖像采集產生影響;為了方便與計算機控制程序通信以及共享計算資源,使用研華IPC-610H(處理頻率3.0 GHz,內存1GB)工控機作為圖像處理單元;由于發動機氣門桿入模狀態檢測不需要獲得氣門表面的細微特征,且處于高溫狀態下的氣門本身就是發光體,所以不需要補充其他光源。視覺檢測系統硬件平臺如圖5所示。

圖5 視覺檢測系統硬件平臺

3.2 視覺檢測算法性能實驗

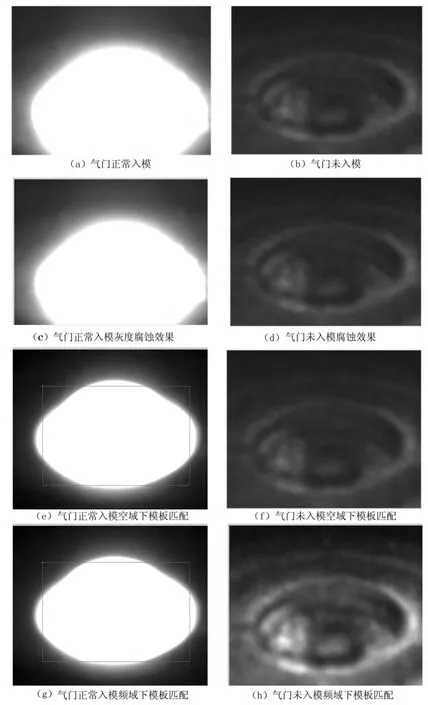

分別應用灰度平均值、灰度腐蝕和空域及頻域下模板匹配這四種檢測算法方案,對發動機氣門棒料入模狀態進行檢測并對檢測結果的時效性和準確性做出分析,再通過跟人工檢測方式進行對比選出最適合氣門電鐓成型的檢測算法方案。

四種視覺檢測算法方案得到結果如圖6所示。

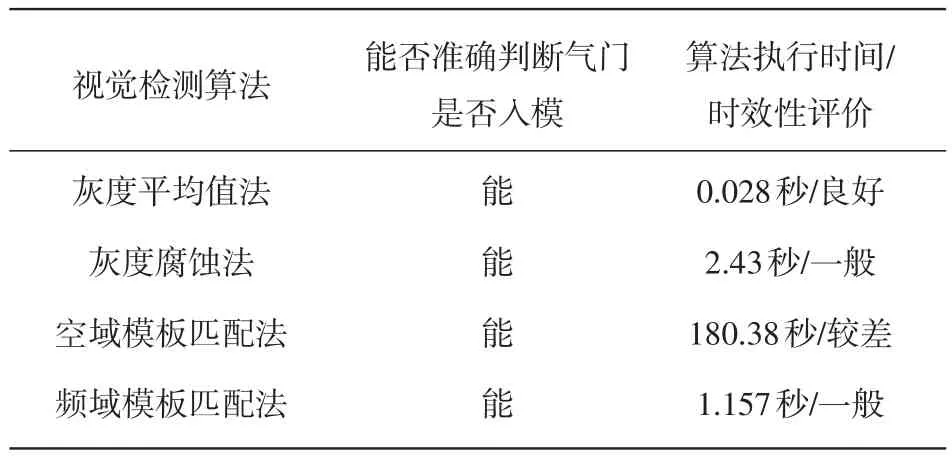

四種算法在準確性和時效性方面的性能如表1所示。

圖6 氣門桿入模狀態視覺檢測效果對比圖

表1 各檢測算法檢測性能

由檢測結果可知,四種視覺檢測算法方案均能夠檢測出氣門棒料是否正常入模,均能夠滿足氣門電鐓成型對視覺檢測系統的準確性的要求。但是各算法執行時間卻有著較大差異,其中,灰度平均值檢測方案具有良好的時效性,頻域模板匹配法次之,而其他兩種檢測方案則不理想。所以視覺檢測方案選用灰度平均值法,在時效性和準確性方面均能夠滿足氣門電鐓成型加工需要。

此外,將采用灰度平均值檢測方案的視覺檢測系統與人工檢測進行對比,視覺檢測方式在時效性和準確性兩個方面都明顯優于人工檢測方式。

4 結論

本文提出了一種基于機器視覺的發動機氣門入模狀態檢測方式,在分析發動機氣門電鐓成型工藝流程及構建視覺檢測系統硬件平臺的基礎上,對圖像中用戶所選擇的感興趣區域進行發動機氣門入模狀態檢測。通過分析多種視覺檢測算法結果,灰度平均值檢測算法在能準確檢測氣門是否正常入模的前提下,以0.028秒的檢測時間表現出最優性能,并明顯優于人工檢測方式,符合發動機氣門電鐓成型對氣門入模狀態檢測的準確性和時效性的要求,具有良好的工業應用價值。

[1]何嘉健.機器視覺技術在發動機氣門桿入模狀態檢測中的應用研究[D].廣州:華南理工大學,2012.

[2]蔣君杰.基于機器視覺的磨削火花分析[J].制造技術與機床,2013(1):148-151.

[3] Li Zhuo,Geng Qi Xian.An Image Preprocessing Algo?rithm of Weak and Small Target in Digital Video Interpre?tation System[A].Electrical and Control Engineering(ICECE),2010 International Conference[C].2010:388-390.

[4]周靜,郝紅衛.基于用戶感興趣區域的圖像檢索方法[J].計算機應用研究,2007,24(9):282-283.

[5]Gary Bradski,Adrian Kaehler.學習OpenCV(于仕琪劉瑞禎).北京:清華大學出版社,2009.

[6] Chin-Chen Chang,Ju-yuan Hsiao,Chih-Ping Hsieh.An Adaptive Median Filter for Image Denoising[A].In?telligent Information Technology Application,IITA'08.Second International Symposium [C].2008 (2):346-350.

[7]徐平,邵定宏,魏楹.最佳閥值分割和輪廓提取技術及其應用[J].計算機工程與設計,2009,30(2):437-439.

[8]梁冬泰.多尺度多元圖像分析機器視覺檢測理論及其應用研究[D].浙江大學,2009.

[9]劉俊定,范新南,丁朋華,鄭慶元.基于改進Sobel算子的多儀表圖像邊緣檢測算法[J].科學技術與工程,2012,12(19):4691-4696.

[10]云艷,高紅俐,沈姍姍.基于機器視覺技術的疲勞裂紋自動檢測實驗系統[J].機電工程,2012(2):183-187.

[11]高軍,李學偉,張建,等.基于模板匹配的圖像配準算法[J].西安交通大學學報,2007,41(3):307-311.