急冷器建造中的質量保證

鄧香中 關慶賀 張 光 中國石油遼陽石油化纖公司機械廠

乙烯是石油化工的上游產品,蒸汽裂解是乙烯的龍頭裝置,而裂解氣急冷器則是裂解裝置的關鍵設備。在百萬噸乙烯的工程中,筆者單位先后承接了13臺急冷器的制造。鑒于急冷器操作工況苛刻,入口設計溫度高達560℃,并且采用急冷油直接冷卻裂解氣方式,使得裂解氣與急冷油入口的特殊結構不僅對材料及焊接要求嚴格,而且對裝配精度也要求高。現對質量計劃中幾個重要項目的質量控制從設計角度進行解讀,為的是加深理解并總結壓力容器建造質量保證體系的有效運行。

壓力容器建造質量保證體系(以下簡稱質保體系)是由18個基本要素構成,并將18個要素中較為重要的過程分為9個質量控制系統,再對9個質量控制系統的重要環節和控制點提煉成質量計劃,以達到質保體系“自上而下層層展開,自下而上環環保證”的有效運行機制,實現以質量計劃規范過程控制生產合格產品的目的。

1 設計文件審查

正確理解壓力容器設計文件是編制質量計劃制造合格產品的前提。外來設計文件審查不僅要注重其合法性、有效性及符合性,而且更應在掌握設計意圖和結構特點及技術要求的前提下注重工藝性審查。質保體系及技術裝備能否滿足承制容器的質量要求,涉及冷熱加工工藝、焊接工藝評定與焊接工藝及焊工、無損檢測工藝及檢測手段、熱處理等控制能力,所以《外來設計文件審查記錄》應能體現外來設計文件控制環節與其他相關控制系統責任工程師間的接口關系,既要有審圖人及設計責任工程師的審簽,也應有工藝、焊接、無損檢測及熱處理等責任工程師的會簽,以做好制造過程各環節的工藝控制。

急冷器是用急冷油直接冷卻裂解氣,其設計壓力為0.35/-0.05MPa,設計溫度:入口560℃/出口410℃,屬于Ⅱ類壓力容器。

1.1 結構特點

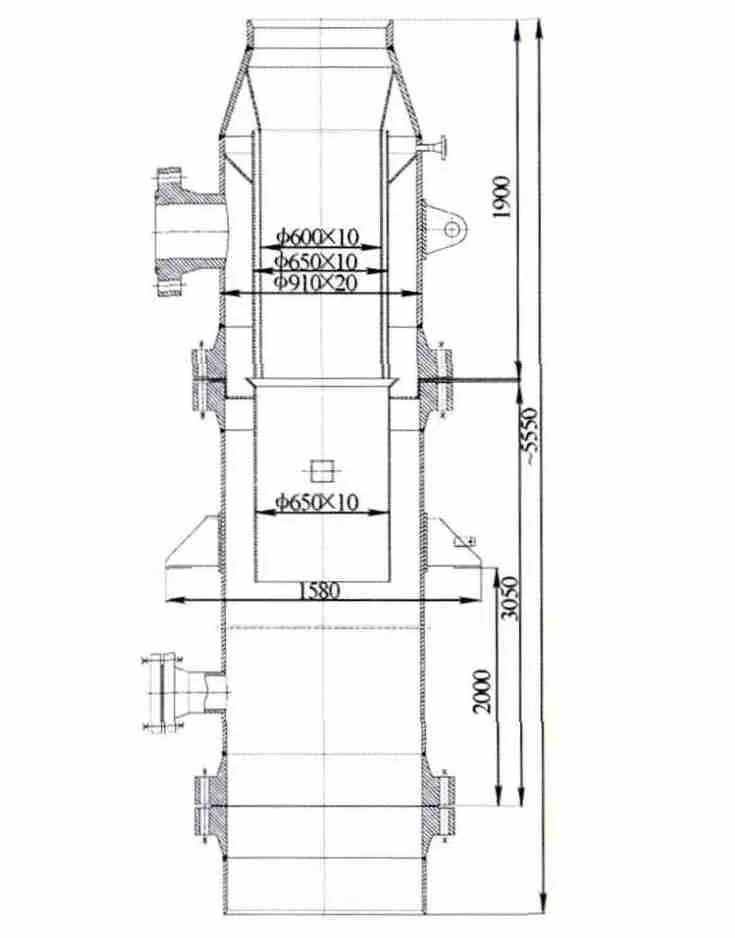

總體結構(如圖1所示)由錐體、圓筒及連接法蘭組成,可分為上、中、下三部分,其中上段為裂解氣與急冷油入口的分布器,中段為裂解氣與急冷油混合器,而下段則是與下游設備連接的過渡段。如此可見,上段分布器和中段混合器是急冷器的設計重點和制造難點,工藝控制應注重分布器與混合器的制作和組裝要求。

圖1 急冷器

如分布器系由φ600mm×10mm內圓筒用倒錐體焊在外殼的錐體上,并在內圓筒的外側套入φ650mm×10mm外套筒。外套筒的上端用倒錐體焊在外殼的圓筒上,一方面倒錐體起到固定外套筒的作用,另一方面作為吹掃蒸汽入口分布;而外套筒的下端外側與殼體間以3塊沿圓周均布的定位板限定,外套筒的下端內收口30°并以6段沿圓周均布的φ5mm×30mm擋塊與內圓筒形成均勻間隙;外套筒與內筒間的環隙通道作為吹掃蒸汽用,同時外套筒也對急冷油入口處的內筒起到防沖作用。據此設計要求殼體圓筒、內圓筒和外套筒的圓度允差不大于1mm,三者的同軸度允差不大于1mm。

1.2 材料要求

鑒于各段的工況溫度不同,所用的材料也不同。有關材料的特殊要求是為滿足急冷器高溫使用性能的需要,如上、中段設計選用的耐高溫不銹鋼板304H要求符合ASME SA-240/240M,且進行525℃高溫屈服試驗,試驗值不低于108MPa,晶粒度尺寸不小于ASTM的N0.7級,并要求制造廠復驗化學成分和力學性能。所以不僅要在材料采購及驗收中應予控制,而且在焊接工藝中更應控制。

1.3 制造與檢驗

急冷器按GB150-1998制造、檢驗與驗收,并接受TSG R0004-2009的監督;焊接材料與焊接規程按NB/T47015-2011的規定;無損檢測按JB/T4730-2005進行,A、B接頭100%RT-Ⅱ,C、D接頭100%PT-Ⅰ;水壓試驗壓力臥試0.65MPa,要求控制水中氯離子含量不超過25mg/L,水壓試驗合格后以0.35MPa進行氣密性試驗,并考慮上下段的入/出口圓筒的封口及預留長度,這些相應控制環節的工藝規程進行考慮。

2 材料控制

材料質量控制應關注采購、驗收、保管、代用、發放和使用等6個環節。其中保管應做到材料狀態完好無損,不受污染和腐蝕;而代用、發放和使用則要做到正確使用滿足設計要求的材料,防止錯用;可見用好材料的關鍵是采購和驗收,只有采購滿足設計要求并經復驗驗收合格的材料,才能保證材料的正確使用。

《容規》以化學、力學、物理、工藝等4項性能界定壓力容器用材,其中化學性能不僅決定力學、物理及工藝性能,而且也決定材料的使用范圍。例如根據含碳量的不同,將不銹鋼分為耐腐蝕不銹鋼和耐高溫不銹鋼,所以,GB150-4.1.6規定“奧氏體鋼的使用溫度高于525℃時,鋼中含碳量應不小于0.04%”,這就是急冷器上、中段材料選擇304H的原因所在。

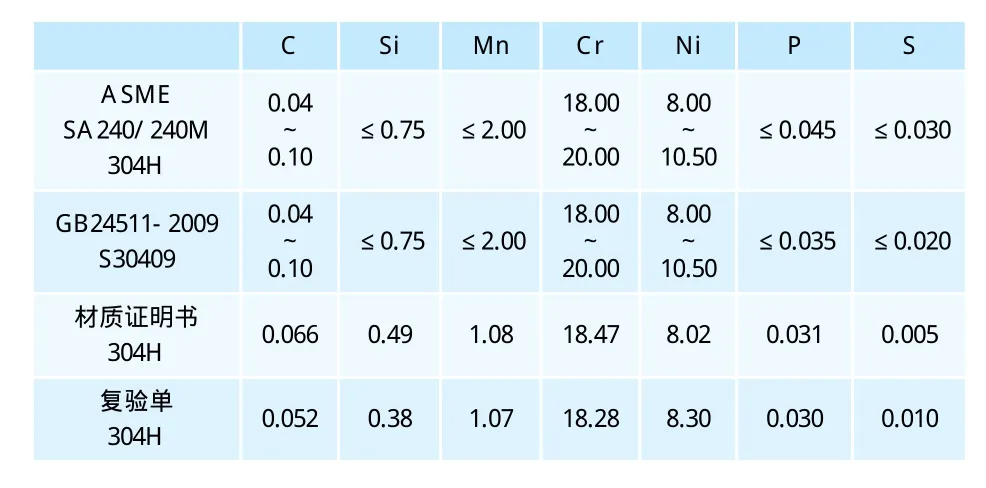

《容規》的2.9對境外牌號材料的使用做出明確規定:境外牌號材料的技術要求不得低于境內相近牌號材料的技術要求,其使用范圍應符合引用標準中相近牌號材料的規定,并要求容器制造廠對境外牌號材料的化學成分和力學性能進行驗證性復驗,首次使用的尚應進行焊接工藝評定;境內制造的境外牌號材料除應符合境外制造的材料標準要求外,尚應通過《容規》1.9規定的技術評審。如此可見,境內制造的ASME SA-240/240M不銹鋼板304H是允許選用的。值得提示的是,采購時應按設計要求注明“525℃高溫屈服試驗,試驗值不低于108MPa”。表1和表2分別列出了304H鋼板化學成分和力學性能的ASME、GB與實物的對照。由表看出,對于304H鋼板GB可以代替ASME;實物和復驗值也都符合ASME及GB要求。需要說明的是,GB24511是GB150壓力容器所引用的專用材料標準,其標準要求較ASME明確,并符合國情更便于設計者選用,這就是《容規》主張優先選用國家標準材料的原因。

表1 304H鋼板化學成分 %

表2 304H鋼板力學性能對照

其它材料也都按程序進行采購并驗收合格后使用。

3 焊接控制

焊接是繼設計質量控制系統(9個控制環節20個控制點)和材料與零部件質量控制系統(6個控制環節17個控制點)后的第三個質量控制系統(8個控制環節28個控制點)。通過對焊接過程的8個控制環節28個控制點的監控,尤其是對焊材、焊接工藝評定、焊接工藝及施焊記錄和檢驗等的控制與見證,有效提高了焊接接頭的質量。

對于304H的焊接,鑒于奧氏體耐熱不銹鋼的焊縫性能對熔敷金屬中化學成分敏感,為防止焊接材料中易氧化的合金元素如Cr在焊接時燒損,保證熔敷金屬中化學成分的穩定,焊接工藝專門提出了焊接注意事項:焊接時必須盡可能短弧焊,并不做過度橫向擺動,保持焊接工藝參數的穩定;多層焊時,每層焊縫的接頭處要錯開,避免層溫過高,控制層溫≤120℃。并分別給出了A、B類和D類等焊接接頭的焊接規程。

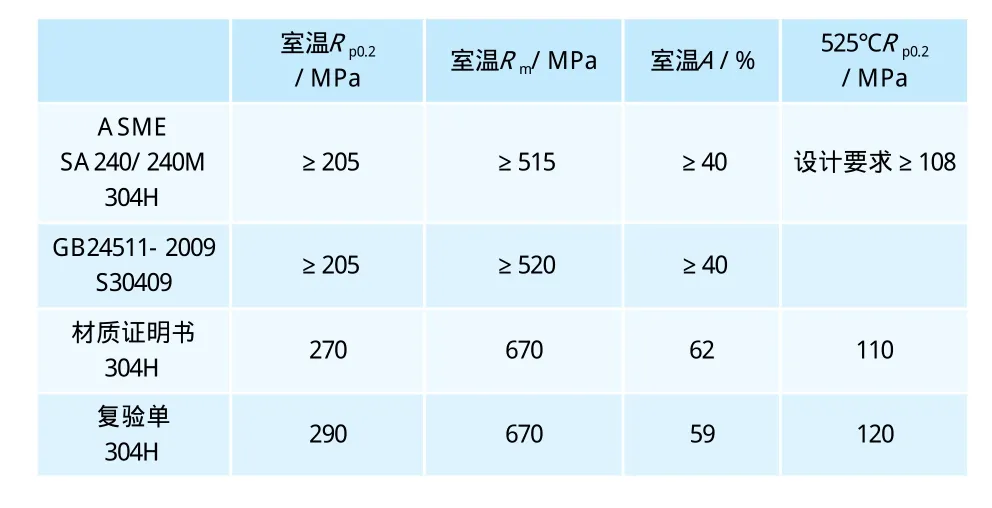

對于304H圓筒A、B接頭,焊接工藝采用如圖2所示的V形外坡口,先用氬弧焊打底層,再用手弧焊施焊二、三層,最后用埋弧焊施焊其余層,并明確規定了所用的相應焊材及焊接參數。焊接后外觀檢查,再進行100%RT-Ⅱ合格。

圖2 A、B類接頭

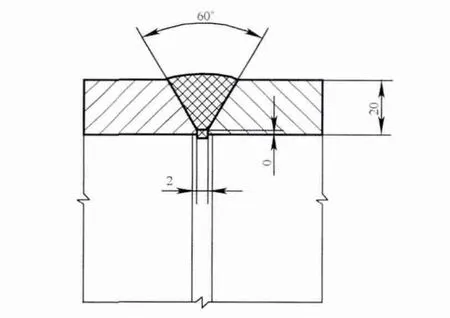

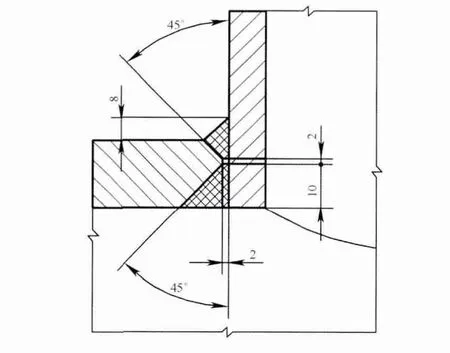

接管與圓筒的D類焊接接頭如圖3所示。焊接采用手弧焊,先里面施焊,再背面清根全焊透,焊接后外觀檢查,再進行100%PT-Ⅰ合格。

圖3 D類接頭

4 外觀和結構尺寸

外觀質量直接反映制造廠的門面和底蘊,而結構尺寸則是實現容器的技術特性和安全使用功能的關鍵。這既要在制造工藝文件中要求,更要在質量計劃中控制。根據特性尺寸容器直徑和管口尺寸及方位等,合理排版下料,使容器的焊接接頭布局合理,并對容器結構的尺寸偏差及形位公差提出控制,以保證容器的安全使用性能達到要求。

重點控制分布器與混合器的制作與組裝應符合設計要求。首先控制殼體圓筒、分布器的內圓筒和外套筒的圓度允差不大于1mm,同時通過對內圓筒的倒錐體和外圓筒的倒錐體的成形控制,以及兩錐體分別與殼體組焊的控制來保證殼體圓筒與分布器的內圓筒及外套筒三者的同軸度允差不大于1mm。二要控制混合器圓筒與殼體圓筒的圓度允差不大于1mm,并保證殼體圓筒與混合器圓筒及碟形盤的同軸度允差不大于1mm。三要控制混合器圓筒的上端外擴口30°與分布器的外套筒下端內收口30°之間形成的20mm通道符合設計要求。

5 無損檢測控制

根據304H的焊接特點及容器的重要性,設計要求對容器的A、B接頭100%RT-Ⅱ,C、D接頭100%PT-Ⅰ。

制造要達到設計要求,關鍵在于對無損檢測質量的控制。首先,無損檢測部門接受并審查由容器車間技術人員按焊接工藝的檢測時機、部位與要求提出的無損檢測委托;再據此按程序文件組織相關資格持證人員檢查委托件的外觀和現場條件、制定檢測方案、編制檢測工藝、做好檢測儀器等檢測前的準備;按專用檢測工藝和通用工藝規程實施檢測,并按標準規定進行復探和擴探,正確評定報告檢測結果,為產品的合格或返修及質量考核提供依據。

6 耐壓試驗與泄漏試驗

檢驗質量控制系統通過對檢驗準備、制造過程檢驗、耐壓試驗和泄漏試驗、最終檢驗與試驗、檢驗與試驗記錄和報告等5個環節的控制來實施質量計劃,體現與見證質保體系的正常運行。而耐壓試驗與泄漏試驗則是檢驗質量控制系統的重要控制環節,下設試驗工藝的編制與審核、試驗設備與場地、耐壓試驗、總體檢驗、泄漏試驗、試驗報告等6個控制點,以保證此環節的有效進行。

按試驗目的分為耐壓試驗與泄漏試驗,耐壓試驗主要是考察容器的整體強度、剛度和穩定性,檢查焊接接頭的致密性,驗證密封結構的密封性能,它包括液壓試驗、氣壓試驗和氣液組合試驗,本設計圖樣注明為水壓試驗,試驗壓力為臥試0.65MPa,并要求控制水中氯離子含量不超過25mg/L。而泄漏試驗則主要是考察焊接接頭的致密性和密封結構的密封性能,確定容器是否存在不允許的泄漏,它包括氣密性試驗、氨檢漏試驗、鹵素檢漏試驗和氦檢漏試驗等方法,本設計考慮裂解氣含苯,不允許有微量泄漏,提出水壓試驗合格后以設計壓力0.35MPa進行氣密性試驗。

為此,檢驗責任工程師應在試驗前,組織編制試驗工藝,根據鉚工工藝設計的試驗工裝,檢查上下段的入/出口圓筒的封口及預留長度符合要求。并對容器外觀質量(標記、焊接接頭布局與質量、管口方位、尺寸偏差及形位公差、內表面、無損檢測部位等)復查無誤,同時審查容器的安全質量技術資料(材料及外購/協件質量證書與入廠檢驗報告、下料與加工檢驗記錄、焊接記錄與外觀檢驗、無損檢測報告、產品試件報告、返修及不合格處理、主要受壓元件工序過程卡等)是否齊全、正確并有相關責任人的簽字。可見,此控制環節既是對前期制造過程的總結驗收,又是以超設計壓力試驗對容器制造的內在質量進行考核。所以,此環節不僅應得到監檢人員的同意并到現場見證,而且試驗場地的安全防護措施更應得到安全部門的認可。耐壓試驗與泄漏試驗合格后并作出報告,方能進行下序的容器表面的酸洗鈍化處理等竣工出廠工作。

7 結束語

綜上剖析急冷器質量計劃中重要項目的控制,清楚了質保體系運行的基本要務,強調質量計劃的執行既是質保體系有效運行的見證,更是以建造過程控制達到不產生不合格進而實現壓力容器本質安全的根本保證。

1 費偉.關注與推進壓力容器設計體制進入國際化[J] 壓力容器,2011,28(1):44-46.