浮選回收某鋅渣中銀的中試研究

趙俊利,葛英勇,楊志超,張元龍,石美佳

(武漢理工大學資源與環境工程學院,湖北武漢 430070)

目前世界85%的鋅冶煉企業均采用濕法生產工藝[1],鋅精礦中的銀經濕法煉鋅焙燒、浸出工序,絕大部分富集于鋅浸出渣(100~600g/t Ag)中[2]。銀在浸出渣中的賦存狀態比較復雜,有自然銀、硫化物、硫酸鹽、氯化物、氧化物、硅酸鹽及銀鐵礬等,大部分為硫化銀及自然銀[3]。在資源日趨匱乏、消耗量日趨增長的今天,回收鋅浸出渣中的銀、硫和鋅等有價元素可合理利用資源,增加經濟效益。內蒙古某鋅冶煉公司,采用國際先進的黃鉀鐵礬除鐵的濕法工藝來冶煉鋅,該工藝所得的鋅渣中富集了190~260g/t的金屬銀。從投產起,該公司所得的鋅渣都是直接堆存在尾礦壩中,沒有進行有效的二次資源再利用。目前,在鋅冶煉成本的不斷增加,而鋅價的長期持續走低等市場經濟因素的制約下,鋅冶煉企業的效益不甚理想,這些企業開始考慮從其廢渣中回收貴重金屬和其他有價金屬。該公司的鋅渣經過實驗室的探索實驗發現,該渣中的銀通過合理的浮選工藝和藥劑制度可以很好的回收。本研究旨在實驗室可行性實驗的基礎上,進行進一步優化和擴大性試驗研究,探索最佳的工藝和藥劑制度,從而給銀回收的工業化生產提供最佳的浮選工藝和藥劑制度。

1 原礦性質

1.1 礦樣的篩分分析

用水析法進行篩分粒度分析,分析結果見表1。

由表1可知:該鋅渣的粒度較細,其中-74μm的含量占88.13%,-38μm占78.28%。

1.2 礦樣的全分析

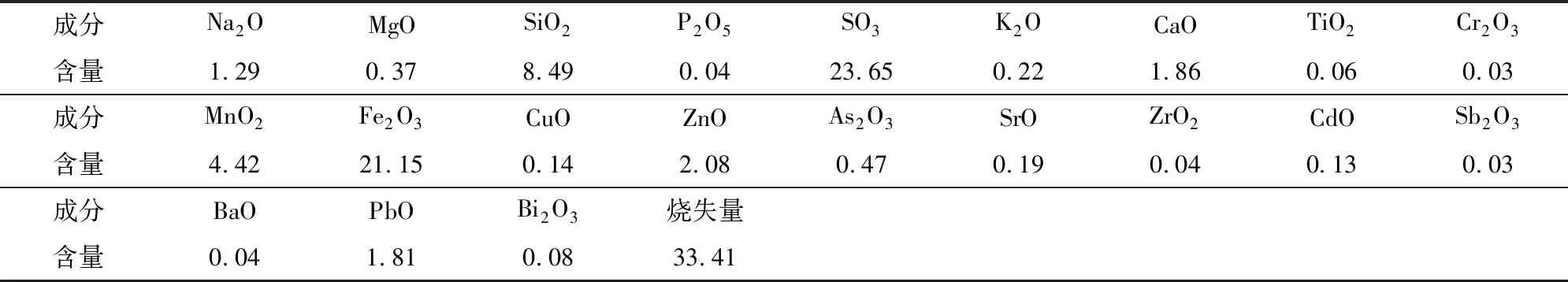

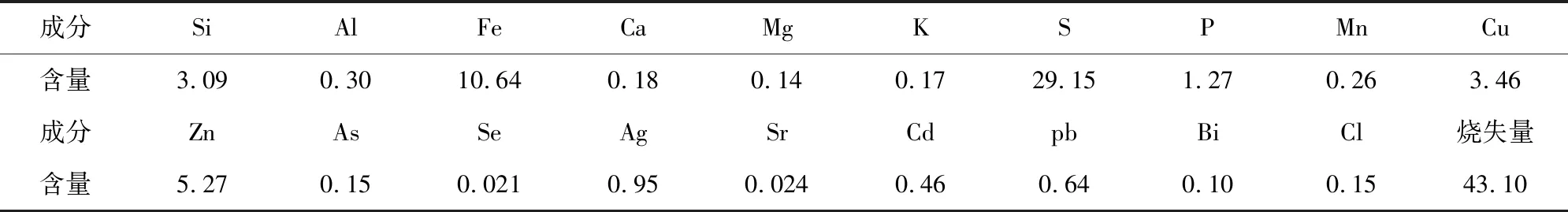

通過XRF法對鋅渣樣進行全分析,分析結果見表2。

由表2可知:鋅渣的成分復雜,SO323.65%、Fe2O321.15%,其次SiO28.49%、MnO24.42%,而燒失量高達33.41%,這表明鋅渣中含有較高的結晶水等揮發份。由于目標元素Ag的含量過低,故在此儀器分析法中未能顯示出來。通過ICP進行分析,結果為:該鋅渣中含鋅和銀分別為2.19%和260.9g/t。

1.3 礦樣的物相分析

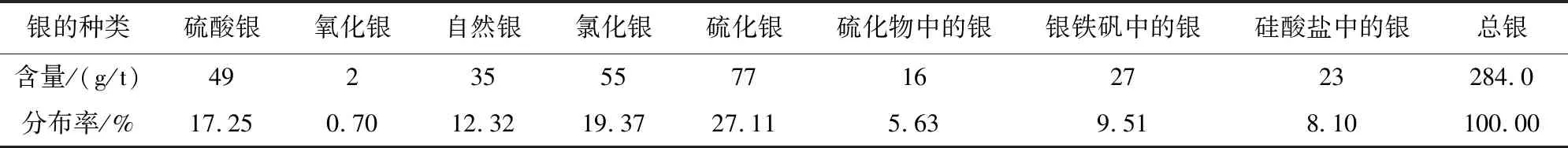

對該鋅渣進行物相分析,鋅和銀的物相的分析結果見表3和表4。

由表3和表4可知:該鋅渣中鋅和銀的含量很低,分別為2.39%和284.0g/t。其中銀的種類復雜繁多,主要有硫化銀、氯化銀、硫酸銀和自然銀,其次有銀鐵礬、含銀的硅酸鹽,只有極少量的氧化銀。可以回收的主體為硫化銀、氯化銀、自然銀和部分硫酸銀,它們占總銀量的近70%。即該渣中銀的品位約為Ag 284.0g/t,其中可回收的銀占總銀量的70%左右,主要是硫化銀、氯化銀和自然銀及部分硫酸銀。

表2 礦樣的全分析結果/%

表3 鋅的物相分析結果

表4 銀的物相分析結果

1.4 礦樣的溶液特征

將一定量的礦樣按30%的質量濃度置于浮選槽內攪拌10min,然后靜置30min。結果上層清液呈乳白狀,抽取一部分過濾,其過濾困難,顯然是鋅渣中析出的過量的聚丙烯酰胺絮凝劑。從絮凝原理可知,聚丙烯酰胺在水溶液中水解變成聚丙烯酸,聚丙烯酸由于分子很大,對細粒物料是有非選擇性絮凝作用的,將使得有用礦物和脈石礦物無法分離[4-5]。這就會給銀的回收帶來不確定性,也為銀的回收研究工作帶來很大的困難。

2 試驗結果與分析

2.1 實驗室小試

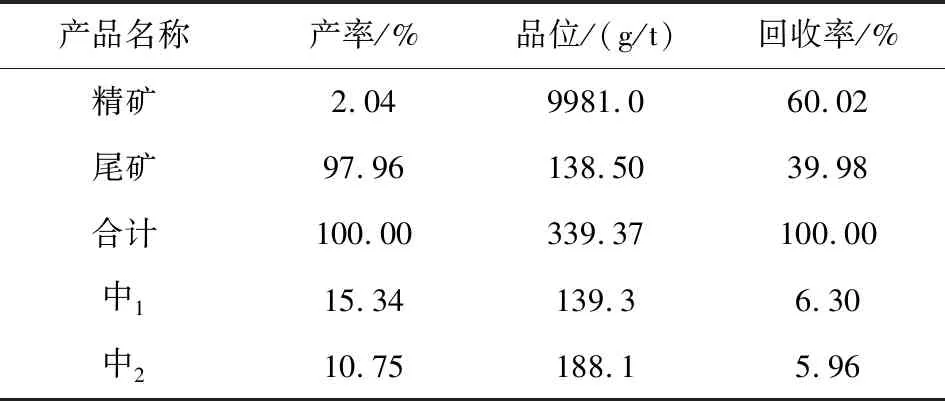

經過實驗室可行性實驗研究得到小試最佳結果如表5所示,對應的小試最佳浮選工藝流程和浮選藥劑制度如圖1所示。

表5 閉路試驗流程實驗結果

由表5可知:實驗室最佳小試實驗結果為:銀精礦品位達到Ag 9981.0g/t,銀的回收率達60.02%。

圖1 實驗室小試最佳浮選工藝流程

2.2 實驗室實驗和中試試驗用樣的對比

實驗室所用的渣樣和中試試驗所用的渣樣有所不同,故連續浮選前對這兩種渣樣進行了浮選開路對比實驗,該對比實驗采用工藝和藥劑制度是參照圖1所示的,不同的是:開路縮減了粗選的尾礦掃選部分,精選的尾礦成為中礦,不返回。另外實驗室的渣樣是陳渣需要進行磨礦處理來增加顆粒的表明活性,而中試試驗的渣樣是新鮮渣,具有很好的活性,不需要磨礦處理。對比實驗的結果如表6所示。

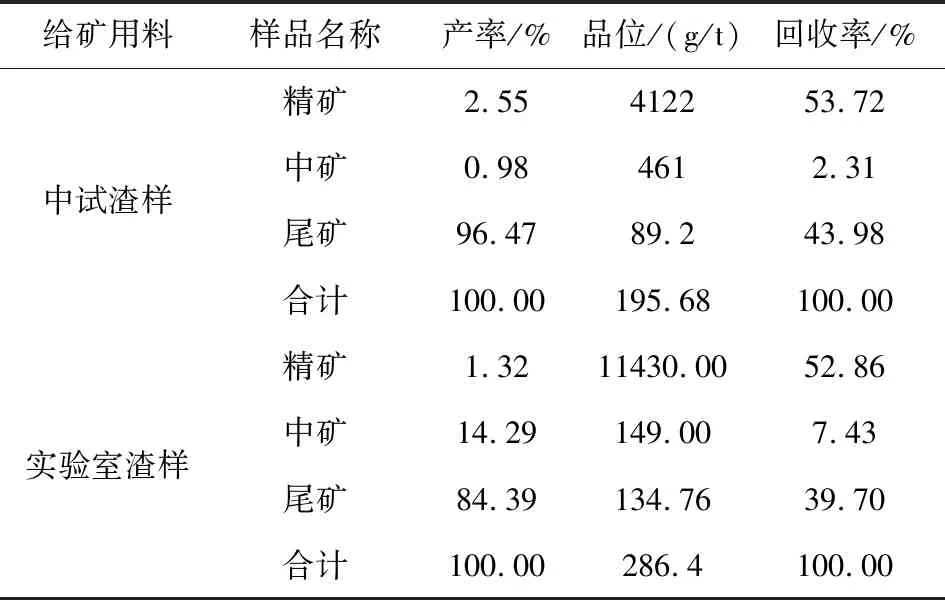

表6 對比試驗結果

由表6可知:中試渣樣的精礦品位為Ag 4122g/t、銀的回收率為53.72%,實驗室渣樣的精礦品位為Ag 11430g/t、銀的回收率為52.86%。對比這兩組數據,二者的銀回收率相當,但是實驗室渣樣的精礦銀品位遠高于中試渣樣的,這表明新鮮渣比陳渣難選。鋅渣中銀的品位的不同,使得同種浮選條件下的浮選綜合指標相差較大,渣的銀品位越低,銀的浮選回收越難達到理想值。

2.3 中試試驗優化

按實驗室小試最佳工藝流程(如圖1)進行中試連續浮選實驗,穩定后,考核三天,結果如表7所示。

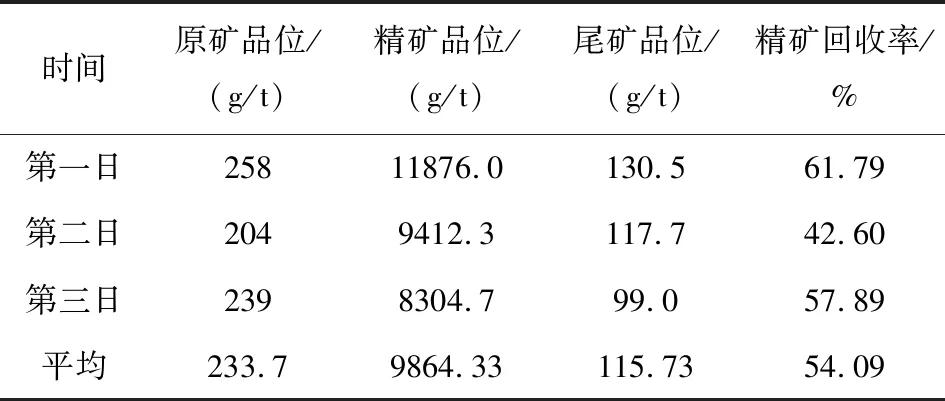

表7 實驗室小試最佳流程的72h連續試驗指標

由表7可知,實驗室最佳小試流程的中試72h連續浮選結果為:給礦平均品位為Ag 233.7g/t,所獲得的銀精礦的平均品位為Ag 9864.33g/t,銀回收率僅54.09%,尾礦平均含銀高達115.73g/t。這樣的指標并沒有達到擬定的中試試驗指標即銀金屬回收率達60%,故必須適當地調整工藝流程和藥劑制度,進一步的優化中試浮選工藝流程和藥劑制度,盡可能的提高銀金屬的回收率。

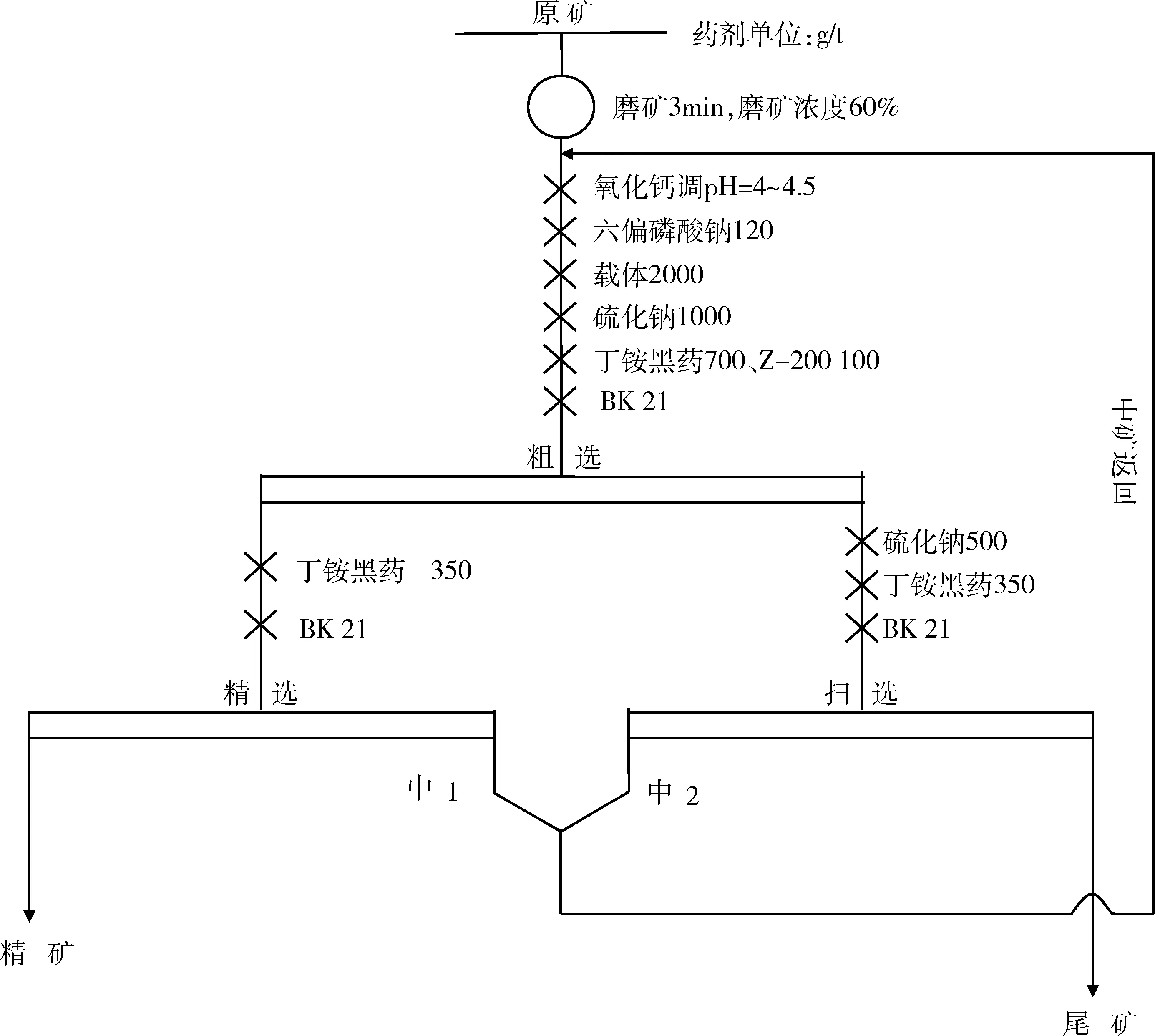

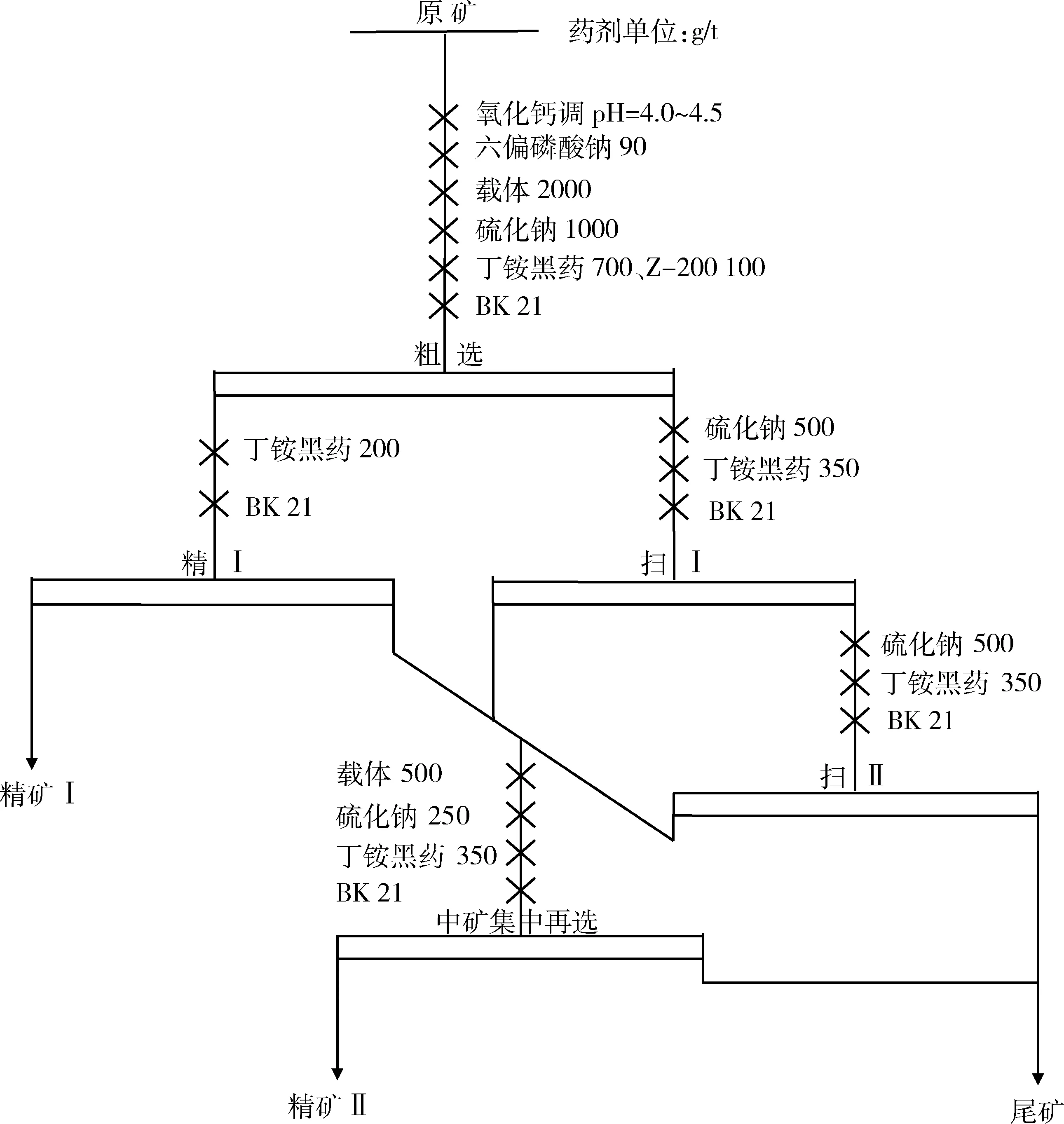

上述試驗結果中,尾礦含銀較高,故考慮增加兩次掃選,而掃選所得的精礦銀品位也不高。集中起來的中礦的銀的平均品位為135g/t左右,而原礦的銀品位為230.5g/t,若采用中礦集中返回到粗選,將會導致給礦銀品位的降低,使得銀的回收越發困難。另外,集中返回會造成浮選藥劑在礦漿中的堆積,惡化了浮選礦漿條件。綜上考慮,對原流程進行了優化,中礦采用中礦集中單獨再選,既可以避免上述弊端,又能提高銀的回收率。優化后的中試浮選工藝流如圖2所示,其為一粗一精兩掃中礦集中單獨處理的浮選工藝,中試 72h連選的試驗指標如表8所示。

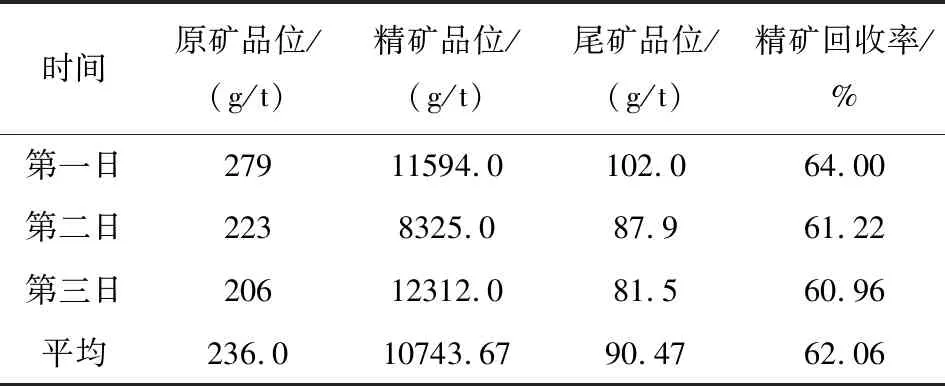

由表8可知,中試工藝流程優化后的72h連選試驗的綜合指標為:給礦平均品位為Ag 236.0g/t,所獲得的銀精礦的平均品位為Ag 10743.67g/t,銀回收率達62.06%,尾礦平均含銀僅為90.47g/t。

表8 優化后的72h連續試驗指標

對比表7和表8可知,工藝優化后,浮選綜合指標明顯改善,其中銀的回收率從54.09%提高到了62.06%,而銀精礦的品位不斷沒有降到,反而從原來的9864.33 g/t升高到了10743.67 g/t,與此同時,尾礦的含銀量明顯下降,由原來的115.73 g/t 降到了90.47g/t。這些改變充分表明了優化后的工藝的優越性和可行性。

圖2 優化后的中試浮選工藝流程

2.4 中試試驗的結果分析

2.4.1 精礦全分析

鑒于中試試驗的優秀浮選指標,對其連選的所得的精礦進行了全分析,是否有其他有價金屬的富集和回收的可能,精礦全分析的結果如表9所示。

由精礦全分析結果可知,Ag 品位達到了9500g/t,由于浮選中用硫化鈉做活化劑,所以精礦中S含量較高,達29.15%。其他有用元素Cu、Pb、Zn與給礦比較,基本相當,未能實現富集。

2.4.2 中試試驗數質量流程

為了清晰的掌握優化后的流程中各環節的數質分布,中試時進行了全流程樣的取樣和化驗,通過進一步的平衡計算分析得到了流程的數質量流程圖,如圖3所示,這為建廠設計提供了數據依據。

表9 連續生產精礦全分析/%

圖3 中試試驗數質量流程

3 結論

1)所研究的內蒙古某鋅冶煉廠的鋅渣成份復雜,粒度很細,銀金屬的賦存形式多樣,其中可回收的銀以硫化銀、氯化銀、自然銀和部分硫酸銀為主體,占總銀量的70%左右,給銀的浮選回收帶了困難。

2)實驗室小試的最佳指標為:給礦品位為Ag 284g/t,銀精礦品位Ag 9981.0g/t;銀的回收率達60.02%。中試探索性連續浮選指標為:給礦平均品位為Ag 233.7g/t,銀精礦的平均品位為Ag 9864.33g/t,銀回收率僅54.09%。中試工藝和流程優化后,將原來的中礦集中返回改為中礦集中單獨處理,連續浮選72h獲得優秀的試驗指標:給礦平均品位為Ag 236.0g/t,銀精礦的平均品位為Ag 10743.67g/t,銀回收率達62.06%。

3)優化后的最佳工藝流程已作為該公司建廠設計的依據,采用一粗一精二掃和中礦集中單獨再選的聯合流程。

[1] 劉俊壯,張明勝,曹林杰,等.濕法冶煉鋅渣中銀的工藝礦物學及回收[J].礦冶,2011,20(4):51-55.

[2] 游力揮.老山公司的銀浮選生產[J].株冶科技,1990,18(1):64-65.

[3] 徐文賢.硫化—浮選法從煉鋅過程的殘渣中回收鉛、銀和金[J].有色金屬文摘,1991(ZK):89-97.

[4] 朱玉霜,朱建光.浮選藥劑的化學原理[M].長沙:中南工業大學出版社,1987:301-307.

[5] 張勁生,闕煊蘭.礦用藥劑[M].北京:冶金工業出版社,2008:944-966.