真空相變原油加熱爐技術在油田聯合站的應用

王洪杰(遼河油田公司質量節能管理部)

遼河油田興隆臺采油廠目前已開發四十年,是遼河油田唯一一家稀油采油廠,處于油田勘探開發中后期,由于地域廣泛,地質構造復雜,開采和穩產難度不斷加大,該廠負責周邊地區天然氣外供工作,隨著地區經濟發展,供求關系日益緊張。已經運行二、三十年、安全系數較低的管式加熱爐和老式水套爐占聯合站全部運行燃氣加熱爐的三分之二,這些加熱爐年消耗天然氣達到550×104m3以上,且有遞增趨勢,因此引進先進節能技術降低消耗,并在一定程度上緩解外供天然氣緊張的矛盾,提高安全性能勢在必行。

1 真空相變原油加熱爐的工作原理

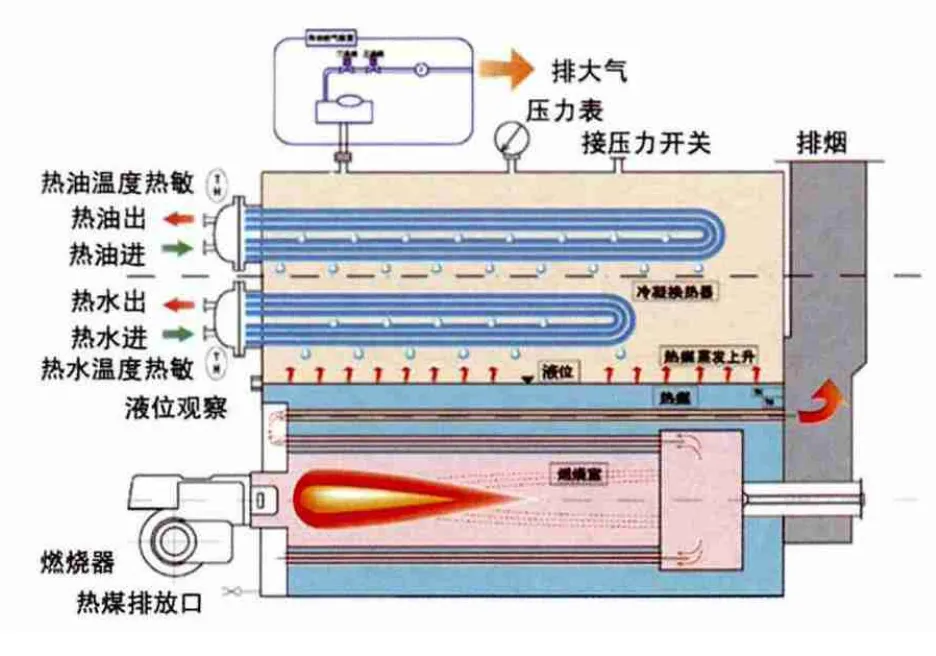

真空相變原油加熱爐的基本原理是:燃燒器將燃氣充分燃燒,通過輻射、對流傳導將熱量傳遞給爐殼內的中間介質水;水受熱沸騰產生蒸汽,蒸汽與低溫的換熱器管壁換熱,冷凝成水,并將熱量傳遞給換熱器內流動的介質原油;凝結后的水繼續被加熱汽化,如此循環往復,實現加熱爐的換熱[1](圖1)。相變原油加熱爐利用水的相變傳熱技術,中間傳熱介質水在封閉狀態下運行極少損失,不需經常添加,這樣系統在無氧無垢狀態運行(不在爐內形成垢層、避免氧腐蝕),提高了加熱爐的使用壽命。

真空相變加熱爐主要由爐體、全自動燃燒器、自動控制系統和控制箱等構成[2]。

爐體為兩回程濕背式結構,燃料自燃燒器向前噴入爐膽,在爐膽內正壓燃燒;高溫煙氣在爐膽內轉向,再進入第二回程煙管(管內設置不銹鋼擾流條)進行充分換熱,最后經后煙箱和煙囪排出。燃燒室上部安裝原油換熱器,換熱器與水蒸汽高效換熱。

采用適應油氣集輸工作條件的高可靠燃氣全自動燃燒器,采取二段火自動控制,確保設備的運行可靠性和良好的熱效率。

安裝于爐殼上的鉑熱電阻,將內部的熱水溫度信號傳遞到控制系統,與已設定好的上限溫度、轉火溫度、下限溫度相比較,做出判斷,控制燃燒器工作狀態(如:采用二段火自動燃燒器,設定爐殼內上限溫度90℃,下限溫度80℃,轉火溫度85℃)。當爐殼溫度低于85℃時,控制燃燒器開啟大火,當溫度升高到85℃時,控制燃燒器轉為小火;當溫度升至90℃時,控制燃燒器停止燃燒;當溫度降至85℃時,開啟小火;若溫度繼續下滑至80℃時,自動啟動大火。通過對爐殼內溫度的動態控制,保證即使工質流量發生顯著變化,也可使工質輸出溫度始終控制在需要的范圍內,使得加熱爐能夠通過自動控制適應油田開發中后期經常出現的原油外輸波動情況,保證工況穩定,實現能耗最低[3]。

2 節能技術特性

相變換熱技術,即將加熱爐殼體內封閉空間分為氣化空間和相變空間,通過燃料的燃燒加熱熱媒水產生飽和蒸汽,飽和蒸汽上升到相變空間與低于飽和溫度的換熱管接觸,凝結放出相變熱,即氣化潛熱,熱量通過換熱管傳遞給管內被加熱介質,蒸汽冷凝放熱后冷凝回氣化空間,如此循環往復地將熱量傳遞給換熱管內被加熱介質。

燃燒室采用波型爐膽、錐形爐膽和回燃室組合件,取代傳統加熱爐的火筒。采用波型爐膽可有效增加受熱面,強化傳熱,提高整個爐膽的柔性,防止爐膽在較高溫度下產生較大的膨脹量破壞結構的完整性。波型爐膽兩端采用錐形爐膽,可以縮小回燃室和加熱爐的整體尺寸,并可以布置足夠換熱面的煙管,一般情況下,加熱爐外徑可減小100~200mm。增加回燃室可以使燃料得到充分的燃燒,從而提高燃料利用率和加熱爐效率。

考慮到煙管和管板連接處的熱應力和機械應力的作用可能產生的管板裂紋及煙管穿孔,在設計過程中,結合燃燒機的火焰長度和直徑曲線圖確定爐膽的結構尺寸,將回燃室煙氣出口溫度控制在1000℃,對煙管和管板連接處的焊縫進行有效的耐火保護,防止出現管板裂紋,可增加加熱爐的使用壽命,同時適當降低進入煙管和管板處的煙氣溫度。

真空相變加熱爐在運行的過程中,爐體的內部壓力始終處于-0.02~0.08MPa的真空狀態下。爐內的熱媒水是完全脫氧的純凈水,無腐蝕、無水垢;另一方面,加熱爐在運行過程中,熱媒水始終處于飽和狀態,不會發生低溫腐蝕現象,從而使加熱爐壽命相對較長,因此安全性能相對較高,沒有安全隱患。

真空相變加熱爐在設計中采用模塊化結構,設備結構緊湊,安裝簡便,設備體積小,產品易于運輸、安裝,與相同負荷的傳統加熱爐相比,是一種高效、節能、環保、低成本類產品.

采用真空相變系統換熱,精心設計的兩回程燃燒室和優化的換熱面設計,確保了最佳的熱傳遞,熱效率高達88%~92%。采用高智能監測控制系統,根據設定溫度及時調整火焰大小,減少無效加熱能源的浪費。采用全自動燃燒器的二段火自動控制,燃料利用率達99.9%以上;低氮氧化物和低一氧化碳生成量,使煙氣排放潔凈、無污染,優質的保溫隔熱層保證在寒冷的戶外爐體表面散熱小于1%。

3 安全監控

安全監控主要設有自動燃燒器安全控制和系統安全控制兩種機制。

自動燃燒器安全控制:采用可靠的程控器全自動管理燃燒程序,并逐級檢測,合格方可運行下步程序。啟動燃燒器,依次進行鼓風檢測—吹掃可能的殘余燃氣—燃氣壓力檢測—(漏氣檢測,燃燒器功率大于1200kW時)—火焰監測。以上任何一環節未通過檢測,燃燒器都會立即停機、報警。

系統安全控制:爐殼上裝有液位傳感器和壓力傳感器,當爐殼內水位低于下限或高于上限時,報警儀發出聲光報警,系統自動切斷燃料閥,停止燃燒。如果爐殼內壓力意外超壓,真空閥因故障未能及時開啟,系統會發出報警,同時立即切斷燃燒。

圖1 相變原油加熱爐原理結構圖

4 節能效果評價

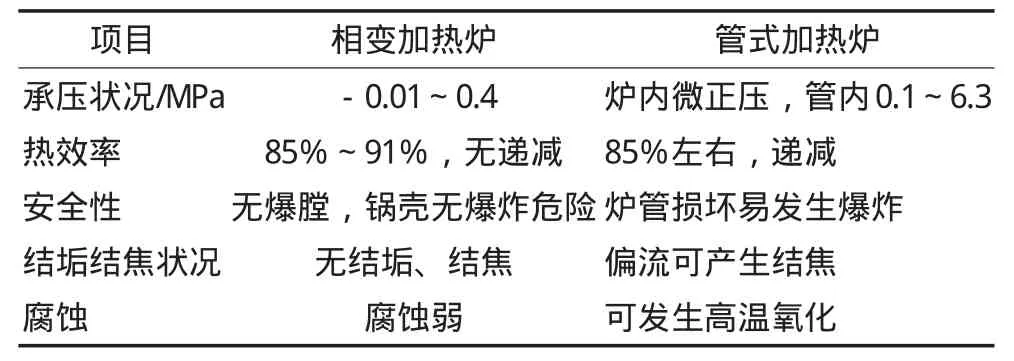

自2008年起,在6個重點聯合站安裝真空相變原油加熱爐12臺,依據SY/T6381—1998《加熱爐熱工測定》,對真空相變原油加熱爐的運行情況進行了現場跟蹤測試,并與安裝前的老式加熱爐的運行參數進行了對比(表1),相變原油加熱爐各項指標都達到預期的節能要求。

表1 真空相變加熱爐與管式加熱爐的性能對比

根據真空相變原油加熱爐的各項參數,以及采油廠原油油品性質特點,參考安裝前老式加熱爐運行參數,做出平均節氣率5%、年節氣量2.1×104m3、節約27.91t標煤的預期目標。

1臺原油加熱爐1天耗氣量是1835m3左右,安裝真空相變原油加熱爐后,節氣率達到5.5%,在其他工況不變的情況下,4臺加熱爐運行一年(365天),節氣量可達到14.73×104m3,節能能力為每年195.9t標煤,投資回收期9.9年。

5 結論

真空相變原油加熱爐技術在換熱原理、結構和控制系統方面均大大優于老式加熱爐,聯合站加熱爐耗氣量逐年遞減,實現了降低能耗緩解天然氣外供矛盾的目標;先進的自動燃燒控制原理可以在適應外輸量波動的同時,通過內部調節實現節能降耗的目的;優異的自動燃燒器安全控制、系統安全控制兩種機制,確保加熱爐在風險較高的聯合站實現安全運行。

如果加熱爐系統效率平均提高1%,全廠每年可節約天然氣35×104m3以上。面對節能技術推廣資金有限、開發三十多年的老廠集輸系統普遍老化的突出矛盾,通過科學測算合理安排加熱爐更換地點和次序,以外輸量較大、安全隱患較多設備的重點部位加熱爐的優先改造,帶動采油廠加熱爐系統效率的整體提高。在工藝配套改造中合理利用真空相變原油加熱爐技術是快速提升加熱爐系統效率的有效途徑,對于開發中后期油田系統聯合站加熱爐節能改造具有較好的推廣價值。

[1]馬強,婁銀環.相變加熱式水蒸氣導入技術在礦場油氣集輸系統的應用[J].節能,2013,32(5):55-57.

[2]Q/SYLH0314—2009VH、DH、XG系列真空相變加熱爐操作規程[S].盤錦:遼河油田公司質量節能管理部出版,2009.

[3]王東.相變加熱爐在礦場油氣集輸系統的低碳化應用[J].石油石化節能,2013,3(10):19-20.