薄壁螺紋弧形抽芯塑件的模具結構設計

王 成

(蘇州經貿職業技術學院機電與信息技術學院,江蘇 蘇州215009)

0 前言

精密注塑模具是塑料產品成型加工的關鍵技術,是工業生產的基礎工藝裝備,當前在用工成本、原材料等價格的日益增長下,許多模具制造企業開始追求生產效率,縮短研發周期及制造周期,從而降低生產成本,提高企業利潤。現有的抽芯機構有水平側抽芯、斜向側抽芯,還有一些模具中使用齒輪齒條與滑塊連桿相結合機構、斜導柱圓弧抽芯機構等結構,這些結構不僅加工復雜、生產周期長,而且都需要一個附加動力來完成抽芯動作。為了提高塑料產品成型加工質量、縮短模具制造加工周期、降低生產成本,本文針對現有結構上的技術缺陷,以塑料壓頭為例,設計出一種無需外力作用就能實現槽輪導向圓弧自動抽芯的機構,以及螺紋導向旋轉脫模等結構改進以滿足多種異型復雜精密產品成型的需要,該結構具有較好的經濟效益及應用前景。

1 產品分析

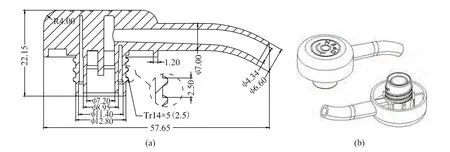

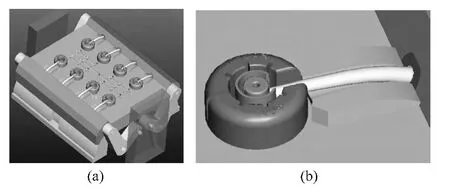

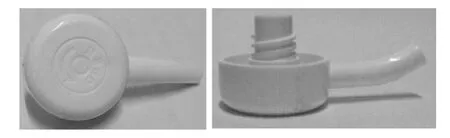

產品為乳白色,材質為PBT/PP/30%GF,產品壁厚均勻,內、外整體結構呈錐度,產品右端有一個弧形管道,內孔與外徑都呈錐度變化,其右端部外徑為6.6mm,內徑為4.34mm,產品下方有一個薄壁(壁厚1.4mm)螺紋,牙型近似梯形(螺紋大徑為14 mm,導程為5 mm)的雙頭螺紋,產品總高22.15 mm,總長57.65mm。外觀上表面有一個文字標示,為產品使用方向指示,外觀要求表面光滑、無瑕疵,如圖1 所示。

圖1 產品圖Fig.1 Schematic of the parts

產品材質采用PBT、PC 與30%GF 復合而成,具有較好的絕緣性能,較好的強度、剛度及耐沖擊性、采用GF填充改性,提高拉伸強度、彎曲強度及熱變形溫度,滿足產品使用要求。

2 模具結構設計難點分析

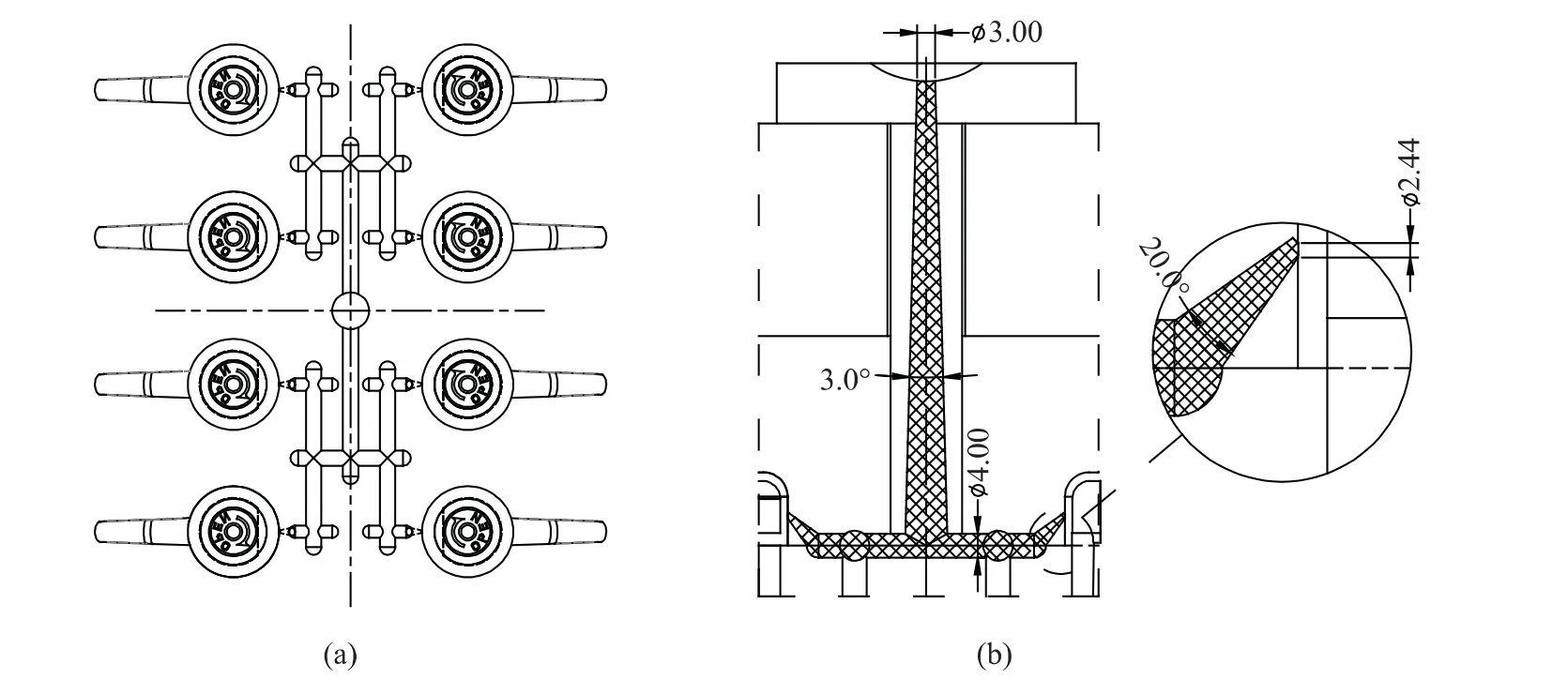

該塑件量產情況為大批量,為節約模具成本、模具結構和模具成型零件的加工難度等綜合考慮,該模選用1模8腔布局方式,模具基本結構采用普通三板二開式結構。

(1)澆注系統采用產品頂端中心進入,采用對稱式流道設計,潛伏式點澆口進澆,以保證產品的一致性;

(2)產品右端伸出的弧形管道,端部是非規則弧形彎曲,近端則是直線,反應在模具上是一個長距離抽芯并伴隨弧形彎曲結構,此處筆者采用近似產品彎曲的弧形抽芯、并伴隨微量的強制脫模方法來實現此處的脫模,相應運動機構采用對稱式槽輪導向弧形抽芯機構(模具開模時自動抽芯),以保證運動的可靠性及抽芯質量;

(3)薄壁螺紋部分因其壁厚較薄,無拼接痕,螺紋根部與內部加強筋連接,低于外圓端面,故此處不能選用對拼結構,故筆者采用整體式螺紋導向旋轉、絲筒針復合結構相結合,以解決產品拼接痕及壁薄易損的問題;

(4)模具的推出機構,采用定距限位方式與開閉器相結合方式進行二次推出,既保證了產品推出時的質量,又簡化了模具結構。

3 模具結構難點設計

3.1 澆注系統設計

主流道采用錐度為3°垂直式模具中心進澆,分流道截面形狀采用直徑4mm 圓形截面,塑料零件采用平衡對稱排列方式,每個產品進澆處流道下方都設有拉料桿,產品選用潛伏式點澆口,點澆口設計在產品的左端(非抽芯)位置,澆口處流道錐度為20°,澆口直徑為2.44mm。該設計方法對改善熔融塑料的流動性有較好的效果,可有效地保證塑料產品的質量和產品尺寸的一致性,產品在脫模時能順利將產品與凝料切斷并將凝料拉出,不容易出現融接痕,模具的排氣好[1],如圖2所示。

3.2 弧形抽芯結構設計

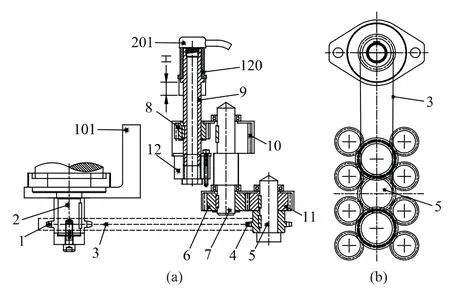

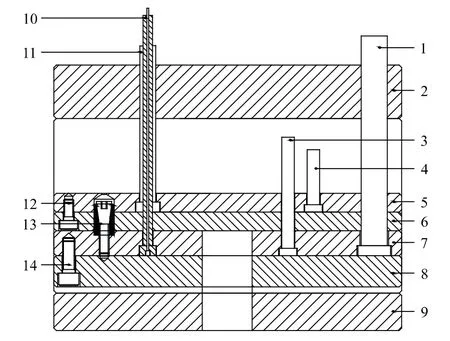

筆者設計采用槽輪導向圓弧抽芯機構實現內長孔的脫模[2],該機構無需外加動力裝置,利用其本身注塑機開模力即可實現薄壁管道的成型及抽芯運動,可有效地避免塑件的變形,且具有較好的產品質量,節約了成本。導向板7左右兩端對稱開設2 個導向槽,根據結構緊湊、弧形抽芯角度以及受力情況綜合考慮,此處設計成斜度為16°水平位移尺寸為19.38mm 高度尺寸為83.34mm 的導向槽,其裝配關系是導向板7固定安裝在定模板1上,鎖緊塊2通過螺釘固定在定模板1上,滑塊導向塊5固定安裝在動模板6上。擺動件9通過擺動件銷釘10與動模板6連接(只保留一個轉動自由度),一端通過導向銷4與導向板7 連接,形成槽輪機構;另一端通過滑塊銷釘8與滑塊3連接(可繞銷相互轉動),同時滑塊3與導向塊5配合聯接,可沿滑塊導向塊5進行圓弧滑動。開模時帶動動模板6等整體運動,鎖緊塊2與滑塊3鎖緊斜面脫開,導向銷4沿導向板7內的槽滑動,在導向槽的作用下擺動件9 繞擺動件銷釘10轉動,從而使得滑塊3沿滑塊導向塊5作圓弧滑動,從而完成抽芯動作(注:合模運動相反),詳見圖3、圖4。

3.3 螺紋旋轉脫模結構設計

圖2 澆注系統Fig.2 The gating system

圖3 弧形抽芯結構Fig.3 The arc core pulling device

圖4 抽芯結構3D 圖Fig.4 Core pulling structure of 3Dstructure

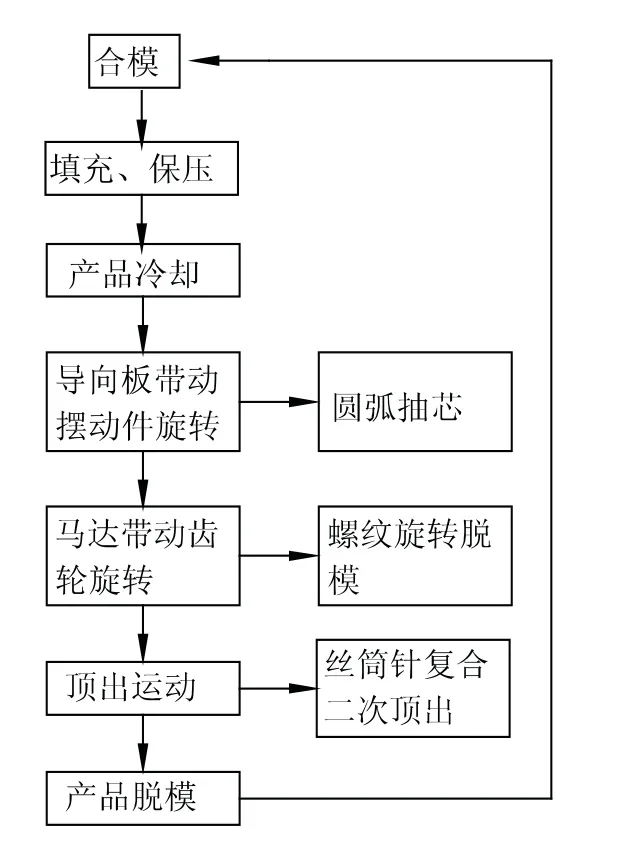

筆者設計采用齒輪傳動螺紋導向結構實現螺紋旋轉脫模,能夠在有限條件下實現整個螺紋的成型,可有效地避免塑件的變形,無拼接痕且具有完整螺紋。它的裝配關系是鏈輪A 固定安裝在外置動力馬達軸上,鏈輪B固定安裝在中心軸5上,齒輪A 固定安裝在中心軸5上,齒輪B 與齒輪C 同時固定安裝在傳遞軸7上,齒輪D 固定安裝在螺紋軸9上,螺紋套12通過螺釘固定安裝在動模板上,鏈輪A 與鏈輪B 傳動比為1的鏈傳動,齒輪A 與齒輪B、齒輪C與齒輪D 為齒輪傳動并計算好傳動比,螺紋軸9 與螺紋套12 為螺紋連接,需保證螺紋軸9 上方的螺紋成型部分的導程5.08mm(雙頭螺紋螺距為2.54mm)與螺紋軸下方導向螺紋部分的螺距5.08一致(即旋轉一圈兩者的移動距離相同)。由于該模為1模8腔布局,動力馬達通過鏈傳動傳遞給中心軸5上,通過齒輪傳動將旋轉運動傳遞給2個傳遞軸7上,傳遞軸7通過齒輪傳動的方式分別帶動各自4個螺紋軸9作旋轉運動,在螺紋套12的導向下實現產品螺紋脫模,詳見圖5[3]。

圖5 螺紋旋轉脫模結構Fig.5 Thread demoulding mechanism

該脫模結構是采用鏈傳動、齒輪傳動及螺紋傳動相結合,采用螺紋套上螺紋導向方式及在齒輪旋轉運動的作用下將實現產品螺紋的脫模,在絲筒針推管頂針的作用下將產品順序頂出,此結構在多型腔產品成型時結構緊湊,外形體積小,但對加工制造精度要求較高,適用于中、大批量的塑料成型產品的生產[1]。

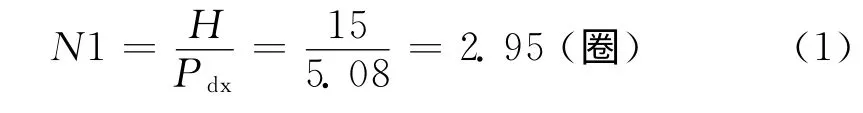

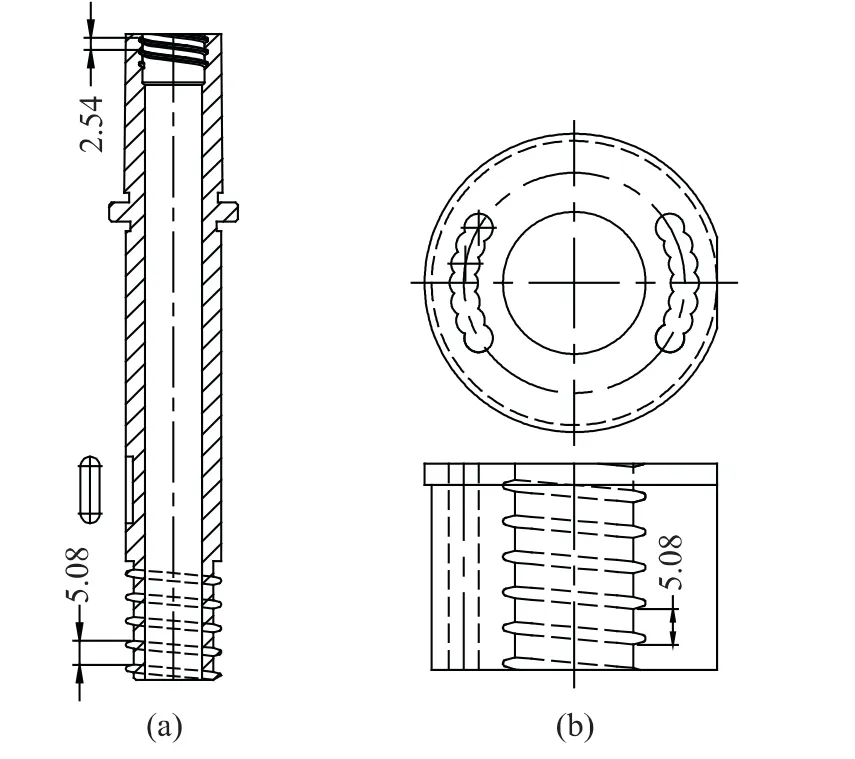

3.4 脫模結構尺寸的設計計算

參考圖5所示結構,成型螺紋為雙頭螺紋,導程(L)=5.08mm,螺距(P)=2.54mm,為實現產品螺紋精度要求,同時考慮到加工制造方便程度,輔助導向的螺紋套12應選用與成型部分一致的導程,即選用單頭螺紋,螺距(Pdx)=5.08mm,詳見圖6[4]。根據結構尺寸要求,該塑件脫模時需要的垂直移動距離為10.71mm,考慮運動間隙等因素,取螺紋軸向移動距離(H)=15 mm,由此可計算出螺紋軸9 旋轉的圈數(即齒輪D 所旋轉的圈數)(N1):

圖6 螺紋軸與螺紋套結構Fig.6 Threaded shaft and screw sleeve parts

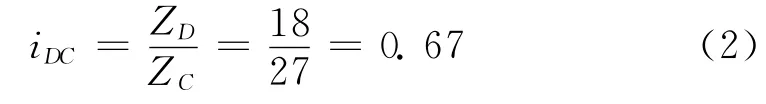

選取齒輪D 模數mD=2 mm,齒輪D 齒數ZD=18,齒輪C模數mC=2mm,齒輪C 齒數ZC=27,齒輪A 模數mA=2mm,齒輪A 齒數ZA=24,齒輪B 模數mB=2mm,齒輪B 齒數ZB=24,鏈輪A 齒數ZLA=15,節距PLA=9.525mm,鏈輪B 齒數ZLB=15,節距PLB=9.525mm。則傳動比(iDC)為[5]:

由此可得出齒輪C所轉動圈數N2=iDC×N1=0.67×2.95=1.97(圈)[5]。

此處鏈傳動的節距PL與齒數ZL都相等,齒輪A與齒輪B的齒數Z 與模數m 相等,傳動比均為1,當成型產品螺紋旋轉脫模時,安裝在固定座101上的馬達只需帶動動力軸2轉動1.97圈即可完成該產品的螺紋脫模。

3.5 絲筒針復合頂出結構設計

筆者在該模推出機構的設計上,采用絲筒針復合二次頂出結構,通過摩擦力將運動傳遞,從而帶動推出裝置同時移動,通過限位桿的尺寸設計控制先后順序頂出,實現復合頂出。保證了制品的順利脫模,有效地避免了因單次推出時制品受力過大而導致產品報廢的問題,該結構運動可靠、結構簡單、外形尺寸小,節約制造成本。該結構主要由2個限位桿、橡膠開閉器、絲筒針推管及各推板固定板裝配而成,當產品注塑完成后,外部推桿推動上推板固定板6,在橡膠開閉器13摩擦力作用下帶動推出機構整體運動,當下限位桿3 與動模座板2下表面接觸后,下推板7、下推板固定板8及與之固定的零件將停止運動,此時橡膠開閉器13停止運動并與之配合的孔脫離,上推板5、上推板固定板6、上限位桿4及推管11繼續移動,直至上限位桿4與動模座板2接觸后停止,產品順利推出,詳見圖7。

圖7 絲筒針復合二次頂出結構Fig.7 Wire cylinder needle with two-step ejecting mechanism

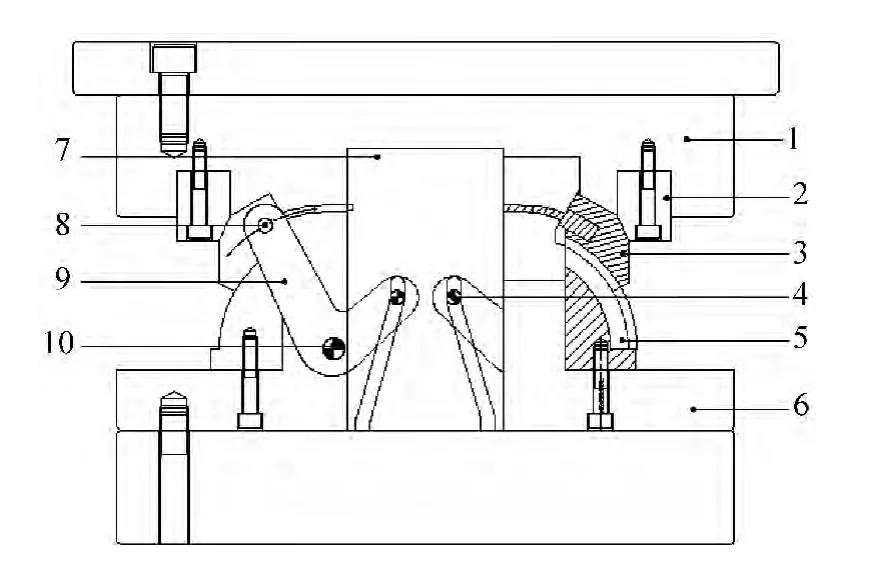

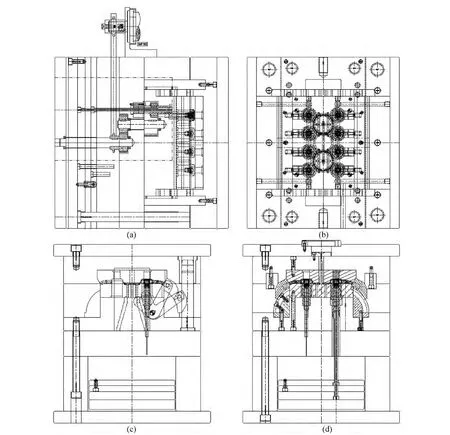

4 產品脫模運動過程

壓頭模具的脫模過程主要是以雙向對稱圓弧抽芯為先,螺套導向旋轉脫模及絲筒針復合二次頂出為后的運動過程,圖8為模具合模時刻的狀態圖。塑件經充填、保壓和冷卻成型后,進行脫模,其脫模流程如圖9所示。產品實物圖如圖10所示。首先,動模部分向后移動(定模部分固定),固定在定模上的導向板7 與安裝在動模上的擺動件9 產生相對運動,在導向銷4沿槽滑動下帶動擺動件9產生旋轉運動,實現產品抽芯;動模運動的同時馬達啟動,在鏈傳動、齒輪傳動的帶動下使螺紋軸9旋轉,在螺紋套12的導向下實現螺紋旋轉脫模;動模到達預定位置停止后,注塑機頂桿推動模具頂出機構即可實現產品順利脫模,如圖3、圖8、圖10所示[6]。

圖8 壓頭塑件的模具結構Fig.8 Head plastic mold

圖9 脫模流程圖Fig.9 Release process chart

圖10 產品實物圖Fig.10 The molded parts

該壓頭產品注塑模具結構合理,對加工制造及安裝精度要求較高,經實際生產驗證,產品尺寸一致性好,合格率高,模具損耗小,是一副優質模具。目前該模具結構已申請國家發明專利2項(一種運動變換導軌式圓弧抽芯機構,專利號:CN201410098363.3;一種導軌式圓弧擺動抽芯機構,專利號:CN201410098362.9)和實用新型專利授權1項(一種簡單二次頂出的復合推出裝置,專利號:CN201320098689.7)。

5 結論

(1)采用1模8腔結構有利于產品的大批量生產,澆注系統流道分布均勻,潛伏式點澆口,有利于熔融塑料的填充,流動穩定,在產品脫模時可自動切除澆口,省去了后期加工;

(2)采用槽導向弧形抽芯滑塊機構,無需外加動力裝置即可實現產品在側向內長孔弧形抽芯的脫模,結構運行可靠,簡化了模具結構,節約成本;

(3)螺紋脫模采用齒輪傳動方式將一個中心齒輪帶動8個型腔同時轉動,同時結合螺紋套導向齒輪旋轉結構,實現了薄壁螺紋的旋轉脫模,保證了螺紋產品的質量;

(4)推出機構上采用絲筒針復合二次頂出結構,通過定距推出限位,同時在彈性開閉器摩擦力的作用下,實現了二次推出,保證了產品的順利脫落,有效地避免了因制品局部受力過大而導致產品報廢的問題,該結構運動可靠、結構簡單,成本低。

[1] K Stoeckhert,G Mennig.模具制造手冊[M].任東云,等,譯.北京:化學工業出版社,2003:19-32.

[2] 鄒繼強.塑料制品及其成型模具設計[M].北京:清華大學出版社,2005:193-195.

[3] 王 成.螺紋旋轉脫模內螺紋塑件注塑模設計[J].工程塑料應用,2013,41(2):52-54.Wang Cheng.Design of Injection Mould for Screw Thread Demouldingof Internal Thread Plastic[J].Engineering Plastics Application,2013,41(2):52-54.

[4] 崔正昀.機械設計基礎[M].天津:天津大學出版社,2000:152-161.

[5] 李 茹.機械工程基礎[M].西安:西安電子科技大學出版社,2007:80-82.

[6] 曹將棟.基于UG 摁式瓶蓋弧抽芯和脫模機構設計[J].塑料,2010,39(4):21-23.Cao Jiangdong.UG Press Type Bottle Cap Arc Core Pul-ling and Stripping Mechanism Design of Based Plastic[J].Plastics,2010,39(4),21-23.