擠塑聚苯乙烯泡沫塑料的阻燃技術現狀與發展趨勢

郭曉林,李 娟,李 瑩

(1.環境保護部環境保護對外合作中心,北京100035;2.北京化工大學材料科學與工程學院,北京100029)

0 前言

聚苯乙烯(PS)全部由碳氫元素組成,本質上極易燃燒。燃燒時火焰為橙黃色,并有濃黑煙產生,即使離開火源后仍會繼續燃燒,其極限氧指數僅為18%,屬于易燃材料。

泡沫塑料的燃燒性能是指泡沫塑料的易燃性、發火溫度、發熱量、發煙性、熱分解與燃燒后生成氣體的種類等,這些均與泡沫塑料的組成、發泡倍率及氣泡結構有關。XPS泡沫塑料具有巨大的比表面積和蜂窩狀泡孔結構,泡孔之間以PS泡孔壁相連,泡孔內外均為空氣,著火后火焰在擴散層中增長極為迅速,因此XPS泡沫的燃燒比非發泡PS制品的燃燒要激烈和迅速得多,其極限氧指數僅為17%,且易產生熔滴,燃燒的熔滴也容易引燃其他材料,因此該材料在堆放以及建筑施工中容易發生火災[1]。

1 XPS的阻燃機理及阻燃技術分析

1.1 XPS的阻燃機理

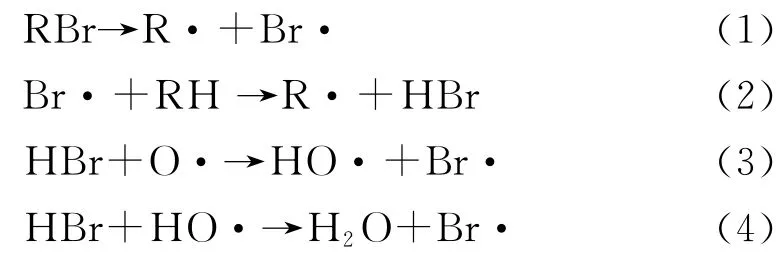

根據XPS的化學結構和燃燒特點,其阻燃需要解決自身燃燒和滴落物2方面的問題,一般采取添加阻燃劑的方式,其阻燃機理大致遵循溴系阻燃劑的阻燃機理,如式(1)~(4)所示。

溴系阻燃劑主要在氣相中發揮阻燃作用。溴系阻燃劑遇火受熱發生分解反應,生成自由基Br·,其又與XPS反應生成HBr,溴化氫與活性很強的HO·自由基反應,一方面使得Br·再生,一方面使得HO·自由基的濃度減少,使燃燒的連鎖反應受到抑制,燃燒速度減慢,直至熄滅。同時,溴化物分解產生的HBr氣體是不燃性氣體,有稀釋效應,其比重較大,形成一層氣膜,覆蓋在XPS泡沫塑料的固相表面,可隔絕空氣和熱,起覆蓋效應[2]。

1.2 XPS阻燃技術分析

XPS是以PS樹脂為原料經擠出發泡工藝制成,對其有效的阻燃劑包括鹵系、磷系、氮系、金屬氧化物等,但由于HBCD 在XPS中表現出更加高的阻燃效率,且具有比較適中的熔融溫度,溴含量較高,使用成本較低,故而應用最為廣泛[1]。

XPS的成型溫度較高,在此高溫下,絕大多數阻燃劑均會分解,失去應有的阻燃性。所以阻燃級XPS的生產難度遠遠大于可發性聚苯乙烯(EPS),目前國內外XPS行業仍主要采用HBCD 作為阻燃劑。

阻燃級XPS生產的技術難度在于其生產過程中要求盡量降低螺桿溫度(溫度過高,會導致阻燃劑分解;溫度過低,會導致螺桿抱死)。故而,必須選擇分解溫度較高的阻燃劑,且具有較好的分散。同時加入大量阻燃劑后,必須通過工藝參數的調整來解決XPS表面易變形、開裂等問題。

對于XPS,添加阻燃劑HBCD 后的理想效果是使得本來不阻燃的XPS變為阻燃產品,阻燃級XPS至少呈現以下幾個特點:(1)引燃后可很快自熄;(2)引燃后的火焰高度大大降低;(3)燃燒時釋放的熱量降低;(4)煙密度降低;(5)燃燒速率降低。阻燃XPS泡沫塑料直接降低了火災發生的幾率,即使火災難以控制也可以為救援和人員的撤離提供寶貴的時間,所以是非常必要的。

按照國家標準GB 8624—2012,建筑材料及制品的燃燒性能等級應分為4級:A 級為不燃材料,B1級為難燃材料,B2級為可燃材料,B3級為易燃材料。以前根據GB/T 10801.2—2002,XPS要求B2級,即屬于可燃材料[4]。符合B2級要求的阻燃XPS的極限氧指數應該不小于26%,空氣中的氧氣含量為21%,在26%的含氧量條件下不燃燒的物質,在空氣中自然具有良好的自熄性。簡單來說,符合B2級及以上的阻燃XPS在常溫空氣環境中被點燃已經比較困難,對防止火災的發生有一定的作用。同時,XPS泡沫塑料呈閉孔式蜂窩狀結構,因而即使不阻燃的XPS被火源尤其是火焰高度較小的火源引燃時,也比無孔結構體相對難以引燃,因為其容易收縮,收縮過程中的物理效應可能會阻斷部分火源。另外,被燒成空洞的泡沫體也會隔絕氧氣,起到阻燃的作用。但這些都不能證明其在火災到來時依然能經受住烈焰的侵襲,如果延長引燃火焰的時間并在邊角等易燃部位引燃,不阻燃的XPS很快就會被點燃,一旦燃燒起來火焰會呈越燃越烈之勢。

1.3 HBCD在XPS中應用

HBCD 為一種白色固體物質,是一種添加型阻燃劑。歐洲主要用于EPS、XPS、高抗沖聚苯乙烯(PS-HI)等及紡織品涂層阻燃處理上。我國主要用于XPS、EPS、聚丙烯纖維、苯乙烯樹脂、聚乙烯、聚碳酸酯等的阻燃添加劑及對織物、黏合劑、涂料及不飽和聚酯樹脂進行阻燃處理等。

盡管HBCD 具有優良的阻燃效果,但其對人類和環境卻構成了潛在的長期危害,其污染能力具有很高的持久性,并且非常容易積累。溴系阻燃劑進入人體或環境主要通過3個途徑:一是當我們與電視、電腦、洗衣機、冰箱、手機、紡織品、涂料等這些日常生活離不開的工作物品和家庭物品接觸時,一些化學分子會沾染到皮膚上,吃東西時,微量的阻燃劑就進入人體內;二是添加過阻燃劑的電子垃圾引起污染;三是生產過程中產生的阻燃劑導致污染。后2個渠道產生的阻燃劑通過熱力遷移到土壤、水、灰塵和空氣中去。當人們通過水產品等動物性食物、空氣、灰塵攝取到這類化學物質后,它們會聚集在人類的脂肪中,對人體產生危害。2009年,HBCD 被提議列入ROHs指令范圍,《關于持久性有機污染物的斯德哥爾摩公約》也投票一致通過將其列入禁用化學制品的黑名單[5]。隨著HBCD如今成為《斯德哥爾摩公約》污染物清單中的一員,世界各國將先后展開行動,禁止對這種有機污染物的使用。

HBCD 工業品的分解溫度約為180~240 ℃。XPS的生產加工溫度一般在200 ℃以上,理想的溫度應該在220 ℃以上,只有這樣的高溫才能保證PS樹脂的充分熔融,產品的密度和壓縮強度達到理想的指標。阻燃劑的分解溫度低于XPS的加工溫度勢必造成阻燃劑的大量分解,分解后產生的強酸不但腐蝕生產設備而且會使得塑料降解,降低PS樹脂的相對分子質量,使XPS的力學性能直線下降,這也許是阻燃XPS回收困難的重要原因。同時,阻燃劑的分解也會造成自身阻燃效果的下降,而為了達到理想的阻燃效果不得不大量添加阻燃劑,造成浪費和環境的破壞。為了減少阻燃劑的分解損失,一些廠家采用了降低加工溫度,超低溫生產阻燃級XPS的方法。這種方法雖然有一定的效果,但是并沒有從根本上解決問題,而且會造成設備的磨損。

為此,熱穩定HBCD 被成功研發,為白色結晶粉末,可溶于丙酮、酯等有機溶劑,對熱和紫外光的穩定性好。它的阻燃效果高于HBCD,且熱穩定性能優異,能使設備加工更加安全、制品性能更優異,特別是對較高溫度加工的塑料制品更為適宜。

以色列死海溴化物公司開發出了牌號為HBCDHT 的熱穩定HBCD,其溴含量為66.5%(HBCD 的理論溴含量74.7%),主熔點為185 ℃(HBCD 的熔點),次熔點為120℃(熱穩定劑的熔點),可以承受240℃左右的加工溫度。

微膠囊包覆也可以提高HBCD 的熱穩定性。微膠囊包覆主要有無機包覆、有機包覆和有機-無機包覆3種方式。其原理是將HBCD 在攪拌和分散劑的作用下均勻懸浮于水相,加入不同的囊材,通過物理或化學方法在HBCD 表面形成致密的微米級厚度殼層。無機包覆材料主要有氫氧化鎂、氫氧化鋁、硼酸鋅和銻類化合物,有機包覆材料主要是蜜胺樹脂。有機-無機包覆產品是在用無機物包覆之后再用蜜胺樹脂包覆得到雙層包覆HBCD。

另外,我國XPS 泡沫塑料的生產多采用回收PS顆粒為原料,加工設備的精確度也很難達到HBCD 苛刻的加工溫度的需求,這些都降低了HBCD 在XPS中的混溶性。因此,HBCD 對XPS的阻燃性遠沒有理論值那么好,HBCD 阻燃XPS的理論用量應該在2%,偏離這個值越大說明阻燃劑質量越差。在同等的阻燃條件下,阻燃劑的質量不僅涉及采購成本的問題,更包含大量的隱性傷害。為了提高阻燃效率,一些廠家不得不采用成倍添加阻燃劑的辦法,而阻燃劑的大量添加又會導致泡沫密度增大,熱導率上升,隔熱性能下降,失去了泡沫隔熱的本性意義,同時也增大了阻燃XPS板材的生產成本,還對塑料的回收造成了致命的傷害,是非常不適合的方法。

1.4 新型XPS用阻燃劑的開發

陶氏全球技術有限公司2011年4 月宣布成功開發出一種新型、高相對分子質量溴化高分子阻燃劑(Polymeric FR)。該溴化高分子阻燃劑有望成為“下一代行業標準”阻燃劑,主要用于替代HBCD,應用于XPS及EPS泡沫保溫領域。

大湖解決方案事業部于2011年5 月推出了更加環保的高性能解決方案EmeraldTM3000,它是一種高相對分子質量的溴化聚合物,可以作為HBCD 的替代品,用于XPS和EPS泡沫塑料,目前該款產品已經上市。與HBCD 相比,EmeraldTM3000的優勢主要體現在以下幾個方面[7]:(1)它是一種穩定的高分子聚合物;(2)因其具有大分子結構,故而無法被生物吸收,不會造成環境問題;(3)可用于替代HBCD 來阻燃XPS和EPS 泡沫塑料,無需進行設備改造;(4)可與目前XPS和EPS行業中普遍使用的阻燃協效劑配合使用;(5)在溴含量相同的情況下,其阻燃效果要優于HBCD。

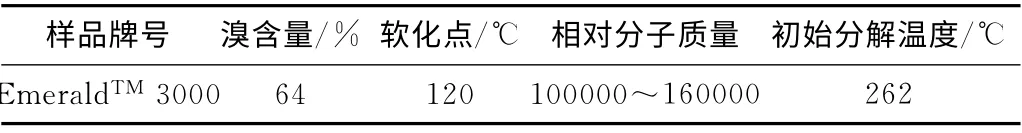

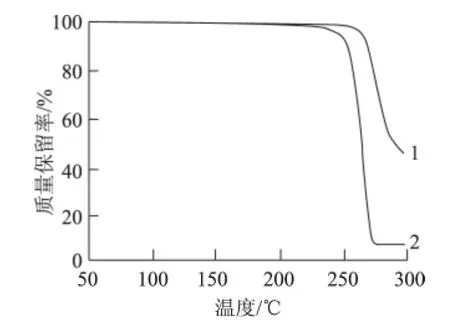

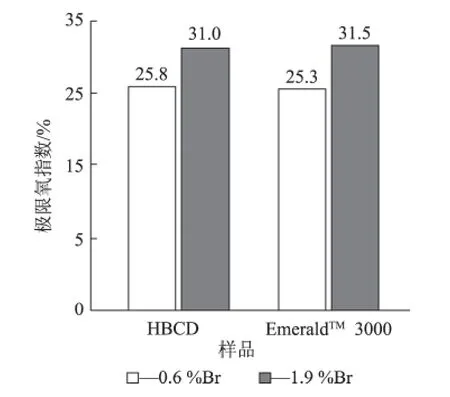

EmeraldTM3000的物理性能如表1 所示,其TG曲線如圖1所示。在溴含量相同的條件下,EmeraldTM3000 與HBCD 阻燃XPS 板材的極限氧指數如圖2所示[7]。

表1 EmeraldTM3000的物理性能Tab.1 Physical properties of EmeraldTM 3000

圖1 EmeraldTM 3000與HBCD 的熱失重(TG)曲線Fig.1 TG curves for EmeraldTM 3000and HBCD

圖2 EmeraldTM 3000與HBCD 阻燃XPS泡沫塑料的極限氧指數Fig.2 Limited oxygen index of EmeraldTM 3000and HBCD flame retarded XPS foam

2 影響阻燃級XPS成型加工的主要因素

生產阻燃級XPS 需要注意以下幾方面的影響因素:(1)所用原料的種類;(2)所用阻燃劑的品質;(3)生產設備與生產工藝控制;(4)泡孔形態與結構;(5)輔助助劑使用是否得當[2]。

2.1 原料種類的影響

XPS的原料市場目前主要分為2 種:一種是各石化廠生產的通用聚苯乙烯(GPPS)或XPS專用PS 樹脂等,還有一種是目前使用比較廣泛的回收PS顆粒,這些回收PS顆粒大多數是回收了電子產品包裝、EPS下腳料、PS廢棄注塑件等。

從加工性能來看,全新料的加工性能要求較低,產品質量比較穩定,但加工溫度比較高,一般PS的徹底熔融溫度不應該低于220 ℃,最好在240 ℃以上。PS是無定形高結晶物質,從初熔到完全塑化的過程比較長、溫區比較寬,但過低的生產加工溫度并不能保證其完全熔化,如果未熔的顆粒存在XPS中會形成大的結晶點,產生應力集中,從而影響XPS的壓縮強度,也可能造成其尺寸穩定性較差。回收的PS顆粒由于相對分子質量較低,加工溫度一般低于全新料,但是成型穩定性較差,發泡的倍率和泡孔的結構不容易控制,而且生產阻燃級XPS的難度較大。對于生產企業來說,全新料的價格比較高,阻燃級XPS的價格也勢必較高,市場接受可能有難度。

對于阻燃級XPS來說,尤其是B1級阻燃XPS板材,阻燃劑添加量較大,如果選擇耐加工溫度較低的阻燃劑肯定會大量分解,阻燃劑的分解會降低PS樹脂的相對分子質量,造成產品的壓縮強度降低、發脆、不耐刮痕。另一方面分解的阻燃劑會釋放出大量的HBr,對設備螺桿和機器筒體的金屬部位造成腐蝕,降低螺桿使用壽命,增加了無形的成本,可能得不償失。同時,為了生產合格的阻燃XPS泡沫塑料,有些廠家不得不采取超低溫加工的方法,這種方法往往造成設備的自摩擦升溫劇烈、塑料熔融不充分、成型不好、熱導率高、產品密度大、螺桿磨損快的結果,也屬于一種無奈且不理性的方法,長期來看效果并不好。

一般來說,回收過程處理比較得當、沒有摻入其他品種塑料和無機物、外觀透明發亮、落地清脆有響的回收PS顆粒比較容易實現阻燃。而落地無聲或不夠清脆的顆粒則阻燃難度較大。市場常見的所謂大白、中白料一般是比較好的回收PS,茶色料屬于中等的,而彩苯、改苯無論從發泡的效果還是阻燃的難易度來說都是比較差的回收PS顆粒。適當采用成色較好的回收PS顆粒并輔之以適當的原料,添加一定量的耐高溫不分解的阻燃劑生產阻燃級XPS不失為一個兼顧性能與成本的辦法。

2.2 阻燃劑品質的影響

HBCD 是一種傳統的XPS用阻燃劑,其特點前面已經簡單闡述。由于生產技術與工藝的差別,HBCD的品質和阻燃的效果、效率也會有較大的差別,分解溫度也各不相同。即使高熔點包覆型HBCD 也很難說加工過程不發生分解,故而,分解溫度低是HBCD 在生產阻燃XPS泡沫塑料時難以逾越的障礙。此外,HBCD屬于溴系脂環族阻燃劑,通過捕獲游離的自由基來達到阻燃的目的,這種效應必須即時、即刻,發生的時機要適合。這種效應的形成機制很脆弱,輕微的變化即會導致阻燃失敗,造成阻燃效果的不穩定。

2.3 設備和工藝參數的影響

目前,大多XPS生產企業采用單螺桿串單螺桿雙階擠出機,少部分企業采用雙螺桿串單螺桿雙階擠出機來生產。第一階擠出機主要用于原料的熔融、助劑的分散等,第二階擠出機則側重于降溫過程,輔之以模具便可生產出各種寬度和厚度的XPS。

由于擠出機的生產廠家不同,產品的質量和對工藝的要求也不盡相同。尤其阻燃級XPS的生產,涉及原料、溫度、定型、產能等多方面因素,所以生產的難度比較大。一般來說通過將阻燃劑與PS顆粒混合即可生產阻燃產品,但是有些擠出機螺桿的間隙、螺紋的角度、機筒的氣密性、塑化的程度、升降溫效率等不是非常適合生產阻燃XPS泡沫塑料,導致生產難度增大,尤其是采用耐溫效果差的阻燃劑,難度會更大。

2.4 泡孔形態與結構的影響

XPS是一種泡孔細密的閉孔泡沫塑料,密閉泡孔內殘留的發泡劑氣體會對其阻燃性能造成影響。XPS被引燃時需要有氧氣的參與才能發生燃燒,如果閉孔中的氣體是空氣則屬于常態下燃燒,展現了阻燃劑真實的阻燃效果;如果閉孔中封閉的是HCFCs等阻燃性氣體則為阻燃氣體狀態下燃燒,由于有機物周圍不能完全接觸到助燃的氧氣,可能有效地幫助阻燃劑實現阻燃,因為這種燃燒本身并不十分劇烈,阻燃劑的負擔被減輕。對于CO2發泡的XPS,由于CO2是不支持燃燒的氣體,也具有類似的效果。同時,阻燃劑分解釋放的HBr也會作為一種氣體附著在閉孔內。但是這種閉孔封氣效應并不是一種永恒的效應,隨著時間的增長和環境的變化,閉孔中遲早會被空氣占領,所以,人們有時會發現阻燃級XPS的阻燃性能在自然的環境下降低或喪失。在上述效應中HBr存在于閉孔中的短暫效應是最容易造成阻燃的假象存在。因為HBr的阻燃性要遠遠大于其他所述的各種氣體。

細密均勻的泡孔結構也比較有利于阻燃劑阻燃效率的發揮,細密的泡孔自然封閉的氣體較少,而且增加了阻燃劑的單位體積分布,有利于阻燃劑的發揮。而泡孔結構不夠均勻的發泡體內部氣體很容易溢出,形成空氣閉孔,另外阻燃劑的分布也不夠均勻,所以阻燃的難度相對大。

2.5 其他助劑的影響

生產XPS時,常常添加除阻燃劑外的其他助劑,如色母粒、成核劑、潤滑劑等。色母粒是一種采用色粉經樹脂為載體捏合的顆粒狀著色添加劑,如果色母粒的載體選擇不恰當,對阻燃劑的效果也會生產一定影響。成核劑是XPS生產必須添加的助劑,一般采用滑石粉作為成核劑,但并不是所有的滑石粉都適合,與其粒徑大小有關。

3 相關規定和政策對XPS行業的影響

3.1 我國相關防火規定的影響

2009年9月,公安部與住建部聯合下發了《民用建筑外保溫系統及外墻裝飾防火暫行規定》,簡稱“老46號文”,其中規定,民用建筑外保溫材料的燃燒性能宜為A 級,且不應低于B2級。

由于火災的頻發,公安部于2011年3月14日下發了《關于進一步明確民用建筑外保溫材料消防監督管理有關要求的通知》,簡稱“65號文”。該文件規定,自3月15日起,民用建筑外保溫材料消防監管一切從嚴,其中最具殺傷力的條款是“民用建筑外保溫材料采用燃燒性能為A 級的材料”。

“65號文”的發布曾引起軒然大波,稱為有史以來最為嚴厲的建筑保溫材料防火規定。目前,我國市面流行的建筑外保溫材料主要為EPS、XPS和聚氨酯硬質泡沫塑料,本質上均是“不可能達到A 級的”有機泡沫塑料。即便加入阻燃劑,最高也只能達到難燃的B1級。這一史上最嚴消防令的執行,導致XPS行業面臨寒冬,而以巖棉為代表的無機保溫材料則供不應求。而巖棉這一最主要的無機保溫材料除了產能有限以外,在施工時會刺激工人的皮膚,施工難度大,而且成本高昂,導致65號文的執行難度非常高。

在“65號文”叫停有機保溫材料4個多月后,住建部及公安部于8月1日聯合發布了《建設工程施工現場消防安全技術規范》(簡稱《規范》),以加強施工監管來防火的方式客觀地為有機保溫材料的使用開了一個口。《規范》中闡明:“采用可燃保溫、防水材料進行保溫、防水施工時,應組織分散流水施工,并及時隱蔽,嚴禁在裸露的可燃保溫、防水材料上直接進行動火作業。”這意味著曾面臨生死劫的有機保溫材料迎來了生機。

2011年12月30日,國務院又頒布“新46號文”,明確規定:新建、改建、擴建工程的外保溫材料一律不得使用易燃材料,嚴格限制使用可燃材料。

2012年2月10日,住建部又下發了《關于貫徹落實國務院關于加強和改進消防工作的意見的通知》,簡稱“16號文”,其中規定要嚴格執行“老46號文”中關于保溫材料燃燒性能的規定,特別是采用B1和B2級保溫材料時,應按照規定設置防火隔離帶。

2012年12月3日,公安部消防局在其網站上發布了《關于民用建筑外保溫材料消防監督管理有關事項的通知》,決定取消執行2011年3 月14 日頒布的“65號文”。公告同時要求嚴格執行2011年12月30日國務院下發的“新46號文”和2012年7月17日新頒布的《建設工程消防監督管理規定》。

“65號文”取消執行,并不意味著對保溫材料防火性能要求的降低。2012年12月31日,GB 8624—2012《建筑材料及制品燃燒性能分級》發布,新標準規定滿足A1和A2級為A 級,滿足B、C 級為B1級,滿足D、E級為B2級。對墻面保溫泡沫塑料,除符合B1和B2級規定外,B1級的極限氧指數應大于等于30%,B2級的極限氧指數應大于等于26%。GB 8624—2012 已于2013年10月1日正式實施。雖然極限氧指數并不能完全反映保溫材料的燃燒性能,但它作為新標準中增加的一個燃燒性能參數,卻具有“一票否決權”。

極限氧指數作為建筑保溫材料著火難易程度的判斷依據是合理的也是正確的,是現場作為保溫材料燃燒性能的重要判斷手段。極限氧指數達到30%作為B1級標準是從GB 8624—1997標準演變過來的,人們已習慣地接受了B2 級保溫材料極限氧指數要達到26%,B1級保溫材料極限氧指數要達到30%。從技術上分析,XPS板達到B1級極限氧指數30%不是很困難,且技術上容易實現,而聚氨酯泡沫達到極限氧指數30%在技術上有一定難度,成本也會極大提高。顯然,這對聚氨酯保溫材料在阻燃B1級市場競爭是不利的,由此XPS可能會取代部分聚氨酯泡沫,進而擴大其保溫材料的市場份額。

3.2 HCFCs淘汰及替代政策的影響

除了國家相關規定與政策對XPS泡沫行業的影響外,目前,XPS 行業普遍使用的發泡劑HCFC-22 和HCFC-142b逐漸被淘汰,這也對行業企業生產設備的改造、產品的性能和應用領域產生巨大的影響。2007年9月,《關于消耗臭氧層物質的蒙特利爾議定書》第19次締約方大會通過了HCFCs加速淘汰調整案。按照該調整案的要求,中國作為議定書第5條國家,應在2013 年將HCFCs 生產和消費量凍結在基線水平(2009—2010年的平均水平),2015年將生產和消費總量削減10%,2020年削減35%,2025年削減67.5%,2030—2040年除少量維修外,全面停止HCFCs的生產和使用。

為了如期實現上述履約目標,中國作為《蒙特利爾議定書》的締約方,已經制定并開始實施《國家淘汰HCFCs總體戰略》和《中國擠出聚苯乙烯(XPS)泡沫行業含氫氯氟烴淘汰管理計劃》。在我國HCFCs淘汰進程中,綜合考慮現階段行業技術水平,以及替代品成本、成熟程度、所生產的產品性能、環境效益、市場可獲得性、安全風險等因素,我國目前主要選擇CO2+乙醇+第三組分組合發泡技術作為XPS泡沫行業HCFCs淘汰的替代選擇之一。由于乙醇屬于易燃化學品,采用這種替代技術進行XPS泡沫生產,對XPS的阻燃性能提出了更高的要求。如何保證新替代技術生產的XPS產品滿足GB 8624—2012相關B1級及極限氧指數的要求,將成為行業重點關注的問題和未來1~2年內需重點研究和解決的課題。

4 結語

國家對于建筑材料阻燃方面的要求越來越嚴格,因此XPS行業應加強自律,進一步提高對產品阻燃性能的要求。同時,作為一種持久性有機污染物,目前XPS行業內普遍使用的HBCD 可能很快會被禁止使用,因此盡快尋找一種環境友好、阻燃效果優良、價格合理的新型阻燃劑替代HBCD 已勢在必行。

[1] 郭長洋,胡勝利.擠出型聚苯乙烯泡沫塑料阻燃技術的探討[J].消防科學與技術,2008,27(9):675-677.Guo Changyang,Hu Shengli.Discussion on the Fire Retardant Technology of Polystyrene Foam[J].Fire Science and Technology,2008,27(9):675-677.

[2] 王向東,王 勇,李 瑩,等.擠塑聚苯乙烯泡沫塑料[M].北京:化學工業出版社,2011:145-159.

[3] 曾緒斌,韓 崢.聚苯乙烯泡沫塑料及其防火性能[J].消防技術與產品信息,2005,24(2):76-78.Zeng Xubin,Han Zheng.Fire Retardancy of Polystyrene Foam Plastic[J].Fire Technique and Products Information,2005,24(2):76-78.

[4] 中國質量監督檢驗檢疫總局,中國國家標準化管理委員會.GB 8624—1997建筑材料及其制品燃燒性能分級[S].北京:中國標準出版社,1997.

[5] 廖宏云.六溴環十二烷環境風險及其履約前景分析[C].//持久性有機污染物論壇2009暨第四屆持久性有機污染物全國學術研討會論文集.北京:中國化學會,2009:239-240.

[6] 呂建平,梁亞平.微膠囊包覆改善阻燃劑六溴環十二烷的熱穩定性[J].高分子材料科學與工程,2007,23(5):223-226.LüJianping,Liang Yaping.Improving Thermal Stability of Hexabromocyclododecane Flame Retardnt by Microcapsulation Method[J].Polymer Materials Science and Engineering,2007,23(5):223-226.

[7] Great Lakes Solution.EmeraldTM 3000[Z].Chemtura Corporation,2011.

[8] 劉繼純,付夢月,李晴媛,等.聚苯乙烯無鹵阻燃研究進展[J].中國塑料,2008,22(6):1-4.Liu Jichun,Fu Mengyue,Li Qingyuan,et al.Reasearch Progress in Halogen-free Flame Retardation of Polystyrene[J].China Plastics,2008,22(6):1-4.

[9] 雷自強,王 偉,張 哲,等.阻燃聚苯乙烯研究進展[J].塑料科技,2009,37(4):93-99.Lei Ziqiang,Wang Wei,Zhang Zhe,et al.Reasearch Pro-gress on Flame Retarding Polystyrene[J].Plastics Science and Technology,2009,37(4):93-99.