廣西金川銅爐渣選礦生產(chǎn)實踐

班允濤,黃治亮

(廣西金川有色金屬有限公司選礦分廠,廣西防城港 538002)

廣西金川銅爐渣選礦生產(chǎn)實踐

班允濤,黃治亮

(廣西金川有色金屬有限公司選礦分廠,廣西防城港 538002)

通過介紹廣西金川有色金屬有限公司1 200 kt/a銅渣選礦工程項目的工藝流程、設(shè)備配置,詳細(xì)闡述了本工程的生產(chǎn)工藝及銅金屬回收,實現(xiàn)廣西金川有色金屬有限公司堅持走循環(huán)經(jīng)濟(jì)之路,將渣料中有價金屬回收,達(dá)到資源回收利用的目的。

銅爐渣;銅渣選礦;資源回收;指標(biāo)優(yōu)化;循環(huán)經(jīng)濟(jì)

按照金川集團(tuán)有限公司“十二五”規(guī)劃,金川集團(tuán)在廣西防城港新建了一座有色金屬加工園區(qū),預(yù)計該園區(qū)的銅爐渣產(chǎn)量可達(dá)1 200 kt/a,爐渣含銅品位在2.1%左右,爐渣中銅金屬含量約為22 kt/a,銅金屬含量可觀,具有較高的回收價值。目前金川公司外購銅金屬占原料總量的75%,考慮到外購原料運輸成本高,同時也是為貫徹落實黨中央和國務(wù)院建設(shè)節(jié)約型社會的戰(zhàn)略部署,實現(xiàn)金川公司的循環(huán)經(jīng)濟(jì)之路,進(jìn)一步提高金川集團(tuán)公司的國際競爭力,廣西金川金屬有限公司又配套建設(shè)了1 200 kt/a銅渣選礦工程,以充分回收利用銅資源,實現(xiàn)將園區(qū)生產(chǎn)中所有金屬原料的完全回收,避免銅金屬量流失。

本項目工程由中國瑞林工程技術(shù)有限公司設(shè)計,中國五冶上海建設(shè)工程公司承建,包括:緩冷場及噴淋系統(tǒng)、破碎及堆場、破碎及儲運系統(tǒng)、磨浮及空壓供風(fēng)、藥劑制備、設(shè)備冷卻系統(tǒng)、過濾系統(tǒng)及配套濃縮系統(tǒng)、工藝回水泵站、總平面和尾渣臨時堆場等共10個子項。該項目2012年3月開工,總工期為16個月(含設(shè)備調(diào)試、聯(lián)動試車等),目前已于2013年8月建成,同年12月投料生產(chǎn)。

1 工藝及設(shè)備配置

1.1 銅爐渣選礦工藝

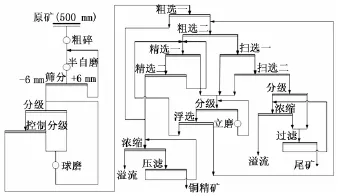

銅爐渣選礦工藝流程見圖1。

圖1 銅爐渣選礦工藝流程

本項目銅爐渣選礦原料來自熔煉爐產(chǎn)生的爐渣,利用選礦工藝和方法將爐渣中的銅金屬選別出來,銅精礦金屬品位達(dá)到冶煉工藝要求,送至冶煉廠作為生產(chǎn)原料[1-2]。主要工藝過程:爐渣從冶煉廠熔煉爐倒至渣包中,通過渣包車拖運至渣緩冷場,經(jīng)過緩冷、水冷、自然冷卻等過程后,爐渣中銅結(jié)晶逐漸長成大顆粒狀,再經(jīng)過移動液壓碎石破碎;將爐渣粒度破碎至500 mm以下進(jìn)入粗碎倉,經(jīng)棒條給料機(jī)、皮帶輸送至顎式破碎機(jī);在顎式破碎機(jī)中將銅爐渣破碎至200 mm以下,經(jīng)皮帶輸送至中間礦倉,再經(jīng)振動給料機(jī)、皮帶輸送至半自磨機(jī),對礦粒進(jìn)行研磨。半自磨機(jī)的排礦經(jīng)直線振動篩篩分,篩上粗顆粒返回半自磨機(jī),篩下細(xì)顆粒經(jīng)旋流檢查分級、控制分級進(jìn)行分級,細(xì)粒級產(chǎn)品進(jìn)入選別工藝系統(tǒng),經(jīng)過2次粗選、2次精選、2次掃選后分出渣精礦和渣尾礦。水力旋流器分級沉砂,返回球磨機(jī)再磨,球磨機(jī)排礦再返回水力旋流器進(jìn)行分級,形成2段1閉路的磨礦分級工藝流程。浮選渣精礦經(jīng)過渣漿泵輸送至精礦濃密機(jī),再經(jīng)過壓濾機(jī)進(jìn)行脫水作業(yè);渣尾砂經(jīng)過渣漿泵輸送至尾礦濃密機(jī),經(jīng)過陶瓷過濾機(jī)進(jìn)行脫水作業(yè),由于尾砂中銅含量低,鐵含量較高,可作為水泥產(chǎn)品或建筑行業(yè)的添加原料。

1.2 銅爐渣選礦工程設(shè)備配置

銅爐渣選礦目前安裝設(shè)備總功率18 037 kW,工作臺數(shù)有231臺,工作容量約為16 436 kW。

1)緩冷系統(tǒng)。緩冷系統(tǒng)采用5臺渣包車、4臺移動式液壓破碎機(jī)和300個渣包,破碎堆場可堆存為80 kt渣原料,目前在用的移動式破碎機(jī)4臺,鏟運車4臺,用于將破碎的礦粒輸送至下道工序。

2)破碎系統(tǒng)。破碎系統(tǒng)安裝有1臺棒條給料機(jī)、1臺顎式破碎機(jī)、3條皮帶輸送機(jī)以及濾筒除塵器、倉式除塵器、電磁除鐵器等設(shè)備設(shè)施。鏟運車將破碎礦粒輸送至棒條給料機(jī)中,通過皮帶輸送至顎式破碎機(jī)破碎,通過另外2條皮帶運輸機(jī)將碎礦輸送至中間礦倉儲存,以備下道工序使用。

3)磨浮系統(tǒng)。本系統(tǒng)是選廠核心生產(chǎn)工序,車間配置為:1座能儲存礦量約4 kt礦量的中間礦倉,下部安裝有6臺電振給料機(jī)作為半自磨機(jī)的給料和控制設(shè)備,3用3備;磨浮主廠房1段粗磨安裝1臺6 m ×6 m半自磨機(jī),用于對粗碎礦石進(jìn)行研磨;2臺直線振動篩用于半自磨機(jī)出口料的礦粒的篩分,1用1備,篩上粗粒通過皮帶再返回到半自磨機(jī)中,細(xì)粒進(jìn)入1段檢查旋流器進(jìn)行分級,溢流進(jìn)入到2段控制分級機(jī)組進(jìn)行分級,沉砂被輸送至球磨機(jī)中再次磨礦;2段細(xì)磨安裝1臺5.5 m×9.5 m球磨機(jī)對控制分級沉砂進(jìn)行研磨;安裝有控制分級旋流器1套,控制分級的溢流進(jìn)入到選別系統(tǒng),沉砂返回至球磨機(jī);浮選采用40 m3的浮選機(jī),共配置了20臺,為兩個系列。1次粗選產(chǎn)品為渣精礦,2次粗選泡沫和掃選泡沫作為中礦輸送至中礦旋流分級,分級溢流輸送至浮選柱再次進(jìn)行選別,產(chǎn)出渣精礦和尾礦,分級沉砂進(jìn)入立磨機(jī)磨礦。經(jīng)過上述設(shè)備所在工序后,尾礦通過尾礦泵輸送至尾礦濃密機(jī)中,精礦被精礦泵輸送至精礦濃密機(jī)中。

4)精礦系統(tǒng)。精礦系統(tǒng)采用的配置是2臺60 m2自動立式隔膜壓濾機(jī)及相關(guān)匹配的泵,對精礦礦漿進(jìn)行脫水作業(yè),產(chǎn)出精礦輸送至冶煉廠。

5)尾礦系統(tǒng)。尾礦系統(tǒng)采用的是10臺60 m2陶瓷過濾機(jī)對礦漿進(jìn)行過濾,產(chǎn)生的尾礦輸送至需求廠家。

2 新工藝及自控技術(shù)應(yīng)用分析

在總結(jié)并借鑒國內(nèi)外同行業(yè)先進(jìn)工藝和自動化控制技術(shù)的基礎(chǔ)上,本項目采用了新的工藝技術(shù),極大提高了自動化控制水平,各項經(jīng)濟(jì)技術(shù)指標(biāo)均得到了進(jìn)一步提升。主要新工藝及自控技術(shù)應(yīng)用如下。

2.1 工藝流程優(yōu)化

本項目碎磨工藝方案采用的是:1段粗碎、半自磨加球磨兩段閉路的碎磨流程。選別工藝方案采用的是:浮選流程為2粗、2掃、2精;掃選精礦和精選尾礦作為中礦進(jìn)行中礦再磨再選,再選產(chǎn)品返回精選,再選尾礦返回1段掃選。

2.2 裝備水平提升

1)粗碎設(shè)備采用設(shè)備外形尺寸小、效率高、性能可靠的C110顎式破碎機(jī),在滿足磨浮產(chǎn)能要求的前提下,提高了破碎產(chǎn)品細(xì)度,降低了半自磨襯板磨耗和能耗,提高了生產(chǎn)能力,降低了備件費用。

2)選別系統(tǒng)選用柱機(jī)結(jié)合的工藝配置,有利于縮短工藝流程,減少設(shè)備臺數(shù),降低設(shè)備故障,節(jié)約能耗,提高自動化控制水平和金屬回收率。

3)由于渣精礦和尾礦粒度較細(xì),不易沉淀,精尾濃縮選用自動化控制水平較高、運行平穩(wěn)的高效濃密機(jī),有利于提高脫水作業(yè)效率,降低過濾產(chǎn)品水分。

4)在破碎及物料轉(zhuǎn)運、儲存過程中,會產(chǎn)生大量的礦石粉塵,為了防止粉塵的逸散,采用機(jī)械除塵措施。設(shè)計選用高效濾筒式除塵器,除塵器入口含塵濃度≤5 g/m3,出口濃度≤50 mg/m3,排風(fēng)經(jīng)除塵器凈化回收后,再通過>15 m排氣筒超屋面高空排放,除塵器收下的粉塵就近回收利用,現(xiàn)場生產(chǎn)作業(yè)環(huán)境得到大幅度改善,達(dá)到環(huán)保要求。

5)其它還包括:棒條給料機(jī)、振動給料機(jī)變頻調(diào)速;1、3、5、11號膠帶輸送機(jī)設(shè)皮帶計量秤;1段分級給料渣漿泵、2段分級給料渣漿泵、立磨分級給料渣漿泵變頻調(diào)速,相應(yīng)泵池設(shè)液位計;攪拌槽設(shè)液位計、濃度計;浮選機(jī)設(shè)液面控制系統(tǒng)和充氣量調(diào)節(jié)系統(tǒng);給藥設(shè)程控給藥機(jī)系統(tǒng);濃密機(jī)設(shè)絮凝劑添加系統(tǒng)。以上設(shè)計有利于工序進(jìn)行作業(yè)能力檢測、工藝參數(shù)控制,提升產(chǎn)品質(zhì)量及技術(shù)經(jīng)濟(jì)指標(biāo)。

2.3 自動化檢測與控制水平提高

自動化檢測有如下幾點:1)粒度檢測:采用多流道粒度分析儀對礦漿粒度分析監(jiān)視。該設(shè)備測量技術(shù)是基于超聲波吸收現(xiàn)象來測量粒度和料漿中的固體百分含量。2)流量檢測:液體檢測時,小口徑采用電磁流量計,大口徑采用插入式電磁流量計;風(fēng)量檢測依據(jù)直管段條件采用熱式質(zhì)量流量計或渦街流量計。3)物位測量:礦倉料位采用雷達(dá)物位計。4)液位測量:泵池液位一般采用一體化超聲波液位計。5)壓力測量:測量礦漿壓力采用帶遠(yuǎn)傳裝置的壓力變送器,水泵和風(fēng)壓采用智能壓力變送器。6)溫度測量:采用Pt100鉑熱電阻;保護(hù)管材質(zhì)根據(jù)介質(zhì)進(jìn)行不同選擇。7)重量測量:膠帶輸送量采用電子皮帶秤稱量。8)調(diào)節(jié)閥:采用單座調(diào)節(jié)閥、切斷球閥。其執(zhí)行器的選擇可根據(jù)現(xiàn)場的實際情況而定,在有充足的儀表氣源的條件下,選用氣動執(zhí)行機(jī)構(gòu);在沒有儀表氣源的條件下,則選用電動執(zhí)行機(jī)構(gòu)。

3 銅爐渣選礦工程生產(chǎn)試運行

本工程設(shè)計日處理爐渣3.8 kt,于2013年11月投入生產(chǎn)試運行。為確保投料生產(chǎn)一次性正常,試運行階段首先用清水打通流程,即整個磨浮系統(tǒng)通過清水模擬礦漿對整個磨浮系統(tǒng)進(jìn)行測試,一方面檢測系統(tǒng)工藝的流暢性及現(xiàn)場設(shè)備匹配性,同時通過水壓可以測試出設(shè)備槽體、管路焊接質(zhì)量的可靠性以及初步計算系統(tǒng)物料充填量和作業(yè)時間。經(jīng)過工藝的試運行后,正式投料試生產(chǎn)。

3.1 原料準(zhǔn)備

銅爐渣緩冷條件決定精尾礦含銅、回收率以及產(chǎn)能等質(zhì)量技術(shù)指標(biāo)。為此,根據(jù)金川本部生產(chǎn)實例,結(jié)合廣西防城港自然氣候與甘肅地區(qū)氣候的差異,以及冶煉熔煉爐渣成分等條件,確定了適宜的緩冷、噴淋及保溫時間,根據(jù)時間和溫度的變化,使硫化銅顆粒能夠完全析出和長大,形成較好的晶體形狀,有利于破磨,最大限度地提高金屬收率。

3.2 試生產(chǎn)過程中出現(xiàn)的問題

2013年12 月項目進(jìn)入到試生產(chǎn)階段,在試生產(chǎn)過程中,分步調(diào)整投料量負(fù)荷能力,第一階段按設(shè)計能力70%,第二階段為100%,整個過程用了3個月實現(xiàn)達(dá)產(chǎn)。期間出現(xiàn)了部分設(shè)備設(shè)施運轉(zhuǎn)不正常現(xiàn)象,主要表現(xiàn)在:1)破碎系統(tǒng)下料漏斗未考慮由于礦粒粒度大、落礦點與皮帶之間的距離大,物料對漏斗及轉(zhuǎn)運輸送設(shè)備的沖擊力造成了在下料時,大的礦粒將下料漏斗口處砸折變形、襯板脫落等現(xiàn)象,同時對基礎(chǔ)也造成損壞。2)尾礦過濾下料漏斗設(shè)計不合理,漏斗堆礦現(xiàn)象嚴(yán)重,需要經(jīng)常清理,造成職工勞動強(qiáng)度增大。3)部分礦漿管路設(shè)計及施工不合理,造成了在試生產(chǎn)階段出現(xiàn)礦漿管路易被堵死,生產(chǎn)無法正常進(jìn)行。4)半自磨給礦漏斗設(shè)計未考慮接礦臺,給料罐沖刷嚴(yán)重。5)尾礦過濾機(jī)分配器設(shè)備選型不合理,轉(zhuǎn)速過慢,易沉槽。6)部分閥門設(shè)計安裝位置不合理,停料時易堵塞管道,而且安裝高度不合理,檢修調(diào)整困難。7)半自磨給料皮帶未考慮除鐵裝置,易堵塞給礦溜槽。

3.3 解決方法

針對以上試生產(chǎn)過程中出現(xiàn)的問題,對問題的部位逐個進(jìn)行了局部的技術(shù)改造:1)針對皮帶下礦漏斗容易出現(xiàn)損壞的現(xiàn)象,對下礦漏斗進(jìn)行改造,下礦漏斗出料口護(hù)板采用軌道鋼,增加下料漏斗出口處的耐磨性;2)為避免下落的大顆粒礦粒在下落時對皮帶和設(shè)備沖擊力過大造成損傷,在下料漏斗中間部位增加緩沖臺結(jié)構(gòu),降低礦塊在下降過程的沖擊力,同時將皮帶上原設(shè)計的緩沖托輥改造成緩沖床,將原本的線接觸改成面接觸,增加受力面積,可有效地降低皮帶和緩沖托輥損壞速度;3)對工藝管道進(jìn)行改造,對于不匹配的礦漿管路規(guī)格和走向進(jìn)行改造,部分管路中添加緩沖池,解決管道堵塞現(xiàn)象;4)用軌道鋼制作緩沖接礦臺,提高給礦流管的使用周期;5)加工制作齒輪,增加尾礦過濾機(jī)分配器減速機(jī)速比,保證礦漿能夠懸浮、過濾機(jī)正常給礦;6)調(diào)整部分閥門安裝位置,避免停料時堵塞管道,并且增加檢修平臺;7)半自磨給礦皮帶加裝除鐵器,避免皮帶劃傷,保證物料輸送暢通。

4 工程廢料的循環(huán)使用

本工程的目的是將爐渣中的銅金屬提取回收,通過選礦工藝流程選出的合格精礦,在生產(chǎn)中產(chǎn)生的廢料主要為尾礦和工業(yè)廢水。由于廠區(qū)位于海邊,所以廢料需要科學(xué)有效地處理,避免對環(huán)境造成二次污染。

4.1 尾礦廢料的循環(huán)使用

經(jīng)過對尾砂進(jìn)行脫水作業(yè)產(chǎn)生的尾礦,堆存在尾礦倉中,尾礦中銅含量<0.3%,鐵含量為43%,是理想的水泥生產(chǎn)原料。因此將尾礦銷售至水泥生產(chǎn)廠商,不僅增加了本項目的經(jīng)濟(jì)銷售收入,還可以及時將尾礦處理掉,避免廢渣堆對環(huán)境造成污染。

4.2 工業(yè)廢水的循環(huán)使用

在浮選作業(yè)中,需要不斷補(bǔ)充新水,同時在精尾礦濃密機(jī)中會產(chǎn)生溢流水,此溢流水中含有重金屬元素,直接排放會污染海水。因此,將一部分溢流水輸送至工藝系統(tǒng)中,將另一部分溢流水輸送至工業(yè)凈化水站中進(jìn)行凈化,經(jīng)過凈化工序處理后的中水繼續(xù)循環(huán)回用。

5 工藝指標(biāo)優(yōu)化

選礦工藝指標(biāo)主要是指金屬的回收率和金屬含量,磨礦工藝與浮選工藝對金屬的工藝指標(biāo)起著至關(guān)重要的影響[3]。金屬元素的浮選性能主要取決于礦粒粒度的大小是否合適,在磨礦階段,礦粒被磨得越細(xì),金屬的單晶體越容易從礦粒中脫離下來,在浮選工序中就很容易被選出來,相應(yīng)的金屬回收率和精礦金屬含量也會相應(yīng)地提高。本項目前期生產(chǎn)過程中,尾礦的金屬銅含量一直在0.3%~0.36%之間波動,精礦銅含量一直在22.6%左右波動,造成了銅金屬流失,回收率只有83%左右,整體指標(biāo)較差,且指標(biāo)波動幅度較大,為此從磨礦粒度、浮選工藝的風(fēng)壓調(diào)整上進(jìn)行了探索研究。

5.1 磨礦粒度對浮選指標(biāo)的影響

半自磨機(jī)出料口粒度經(jīng)過直線振動篩將<6 mm礦粒通過一次分級,>75 m礦粒進(jìn)入到球磨機(jī)中,<75 m的礦粒進(jìn)入到控制分級階段。在控制分級階段,<45 m的礦粒進(jìn)入到浮選工序中,>45 m礦粒再次進(jìn)入球磨機(jī)中。檢查以上兩個分級的旋流器溢流液中礦粒粒級的分布情況,在溢流中礦粒粒度在75 m以下占據(jù)25%時,需要調(diào)大控制分級的沉砂嘴尺寸,同時調(diào)低旋流器供礦泵的供礦頻率,調(diào)低旋流器的供礦壓力,使一次分級中溢流液礦粒粒度75 m以下上升至35%;同時將半自磨機(jī)的給料粒度由原來200 mm調(diào)整為160 mm,縮短半自磨機(jī)的作業(yè)時間,提高作業(yè)效率。采用粒度分析儀對檢查分級和控制分級粒度實現(xiàn)在線監(jiān)測,根據(jù)細(xì)度變化及時調(diào)整濃度、壓力、流量等控制參數(shù),保證浮選工序細(xì)度要求,為分選創(chuàng)造條件。

5.2 風(fēng)壓對浮選指標(biāo)的影響探索

在浮選階段過程中,風(fēng)壓的作用直接影響著液面平穩(wěn)度,40 m3浮選機(jī)對風(fēng)壓的一般要求是在0.55 MPa左右,但在實際生產(chǎn)中,當(dāng)風(fēng)壓控制在0.55 MPa時出現(xiàn)了浮選機(jī)液面翻花現(xiàn)象,且隨著浮選機(jī)的轉(zhuǎn)子轉(zhuǎn)動,翻花現(xiàn)象越來越嚴(yán)重,造成礦漿流出,此時精礦質(zhì)量較差,同時導(dǎo)致了尾礦中金屬含量跑高的現(xiàn)象。為此,通過調(diào)整浮選機(jī)給料閥門的開啟量,將浮選機(jī)的給風(fēng)量控制在80%左右,風(fēng)壓穩(wěn)定的情況下,浮選液面較為穩(wěn)定,泡沫產(chǎn)出量比較均勻,可以實現(xiàn)精礦的礦漿濃度控制25%左右,回收率控制在86%~88%之間。

6 存在問題及下一步改造計劃

6.1 存在問題

經(jīng)過試生產(chǎn),對工藝進(jìn)行了局部的技術(shù)改造,對工藝指標(biāo)的優(yōu)化進(jìn)行了探索,目前該廠生產(chǎn)狀況良好,但仍存在以下問題:1)破碎原礦倉上料距離遠(yuǎn),運輸成本高,礦料中含水較高,生產(chǎn)作業(yè)環(huán)境差,增加皮帶崗位打掃衛(wèi)生的工作量;2)鼓風(fēng)機(jī)廠房結(jié)構(gòu)和通風(fēng)設(shè)施設(shè)計不合理,廠房內(nèi)溫度較高,不利于設(shè)備正常運行;3)液下泵池,灑落和冒出來的礦砂粒度粗,更易堵塞管道;4)尾砂汽車?yán)\未考慮車輛清洗系統(tǒng),拉運過程中物料易灑落,造成二次環(huán)境污染;5)原料及產(chǎn)品化驗檢測分析數(shù)據(jù)滯后,對生產(chǎn)操作與控制指導(dǎo)性不強(qiáng),在下一步的改造過程中,需逐步改進(jìn)。

6.2 改造設(shè)想

1)破碎上料系統(tǒng)改造。本工程在破碎系統(tǒng)中,運用鏟運車將破碎的爐渣輸送至棒條給料機(jī)中,目前在使用中的鏟運車有4臺,費用為20萬元/月;年鏟運車的費用為200萬元左右,生產(chǎn)成本較大,因此該廠下一步的改造計劃是對該供礦方式進(jìn)行改造。

方案一:從渣破碎場工序進(jìn)行改造。具體方案如下:保留2臺鏟運車的使用量,同時將之前使用的4臺移動式液壓破碎機(jī)減少為2臺,采購1臺移動式顎式破碎站和2條長100 m左右的皮帶運輸機(jī),渣包車將冷卻渣包傾倒至渣堆廠中,由移動式液壓破碎站直接將爐渣破碎至粒度160 mm左右后,通過皮帶運輸機(jī)輸送至棒條給料機(jī)中,進(jìn)入到粉礦倉中。此方案的成本計算:移動式顎式破碎機(jī)價格為350萬元;皮帶的價格為87萬元,設(shè)備采購總費用為437萬元,基建費用約為60萬元,總投資為500萬元。改造后,減少了2臺鏟運車的使用,節(jié)約的費用約為120萬元/a,原有顎破備件費約60萬元/a,用3年時間可收回投資成本。

方案二:從渣堆廠區(qū)域安裝有1臺埋板輸送機(jī),縮短鏟運車的運輸距離。具體方案如下:采購1臺長度約為15 m埋板輸送機(jī)和皮帶運輸機(jī),費用約為135萬元,埋板式輸送機(jī)的安裝及土建等建設(shè)費用約為20萬元,總費用為155萬元。因為原礦的輸送距離縮短了80 m,可以將鏟運車使用數(shù)量減少至3臺,節(jié)約了1臺鏟運車的使用費用,年節(jié)約費用為60萬元,約用2年多收回使用成本。

方案一的一次性改造投資大,但流程可縮短,效果好;方案二則反之,改造后,破碎上料系統(tǒng)運行成本可有效降低,從長遠(yuǎn)發(fā)展的角度來看,此項改造利大于弊。

2)液下泵礦漿攪拌方式改造。利用生產(chǎn)系統(tǒng)雜用風(fēng),自制啟動攪拌裝置,實現(xiàn)礦漿攪拌后的均勻輸送,可有效避免液下泵被礦砂壓死以及管道堵塞現(xiàn)象,無需增加機(jī)械攪拌裝置,降低設(shè)備運行成本,提高生產(chǎn)效率。

3)原料及產(chǎn)品化驗檢測分析方式改進(jìn)。選用1臺X熒光在線分析儀對原礦、粗選給礦、中礦、精礦、尾礦金屬品位進(jìn)行在線檢測分析,根據(jù)工藝參數(shù)、品位等條件的變化,及時、準(zhǔn)確指導(dǎo)操作人員對礦漿濃度、藥劑制度、風(fēng)量、液面高度等工藝條件進(jìn)行調(diào)整,選別出合格、優(yōu)質(zhì)的產(chǎn)品,提高金屬回收率,降低藥劑消耗等。

[1]張啟溶.選礦設(shè)計手冊[M].北京:冶金工業(yè)出版社,1987.

[2]何煥華,蔡喬方.中國鎳鈷冶金[M].北京:冶金工業(yè)出版社, 1990.

[3]中國選礦設(shè)備手冊編委會.中國選礦設(shè)備手冊[M].北京:科學(xué)出版社,2006.

Production Practice on Copper Furnace Slag Flotation in Guangxi Jinchuan

BAN Yuntao,HUANG Zhiliang

(Concentrator of Guangxi Jinchuan Non-ferrous Metals Co.,Ltd.,Fangchenggang,Guangxi 330031,China)

By introducing process flow and equipment configuration of 1 200 kt/a copper slag flotation project for Guangxi Jinchuan Non-ferrous Metals Co.,Ltd.,the paper puts forward production process and copper metal recovery,the road of circular economy for Guangxi Jinchuan Non-ferrous Metals Co.,Ltd.will be achieved,valuable metal will be recovered in slag materials to reach the objective of resource recovery and utilization.

copper furnace slag;copper slag flotation;resource recovery;index optimization;circular economy

TD925

B

1004-4345(2014)06-0016-04

2014-07-22

班允濤(1966—),男,高級工程師,主要從事選礦技術(shù)和生產(chǎn)管理工作。