葉片型面數控加工精度與測量誤差分析

蘇輔軍,王呈,于菲

(沈陽黎明航空發動機(集團)有限責任公司,遼寧沈陽110043)

0 引言

航空發動機葉片型面幾何形狀直接影響發動機的氣動效率和動力性能,因此,成為發動機葉片設計和生產廠家十分關注的問題。近幾年來,生產廠家為滿足葉片設計要求,提高葉片型面的加工質量和生產效率,大量引進了高精度五坐標數控加工中心,有效地保證了葉片型面形狀加工的精度和發動機研制的進度要求。

但是,葉片型面的形狀誤差是否滿足設計要求,需要通過測量數據進行證實,測量數據是否準確主要取決于測量設備的精度、測量方法的選擇和測量人員的技術水平。目前,葉片生產現場的測量設備主要有接觸式三坐標測量機、非接觸式白光葉片測量機等等。本文就葉片生產現場五坐標數控加工中心、樣板及其配套的測具、接觸式三坐標測量機,分析葉片型面加工精度和葉片型面測量誤差,簡要介紹與五坐標數控加工中心相適應的葉片型面測量新方法。

1 葉片加工誤差

葉片型面加工方法最初采用鑄造成型后修光法、石蠟精密鑄造法、電火花加工法、三坐標仿形銑削法[1],隨著數控技術的飛速發展,不斷推出四軸、五軸及以上多軸數控加工中心,并被廣泛應用于葉片型面加工領域,大大提高了葉型加工精度和效率。

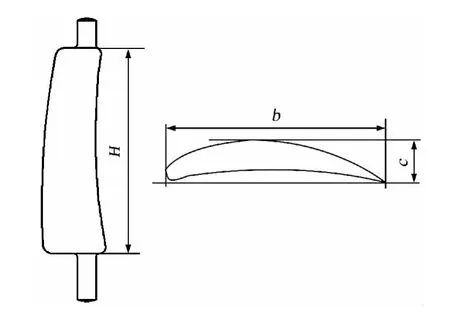

由于加工設備、刀具、環境等各種因素不能處于理想狀態,往往會造成葉片型面的加工誤差,其中加工設備的精度是造成加工誤差的主要原因,基本可代表葉片整個加工過程的誤差狀態。現以C.B.Ferrari A17 五坐標數控加工中心精銑某葉片(如圖1所示)葉身型面為例,計算葉片型面加工誤差。

加工設備工作行程:X≥800 mm,Y≥400 mm,Z≥400 mm;A 軸360°;B 軸±50°;定位誤差(X,Y,Z 軸,全行程)≤0.008 mm;重復定位誤差(X,Y,Z 軸,全行程)≤0.005 mm,A,B 軸旋轉角度定位誤差≤0.002°。設葉片型面誤差為δ,則理論計算值為

圖1 葉片簡圖

式中:葉身高度H=100 mm;弦長b=50 mm;垂直于弦方向的寬度c=40 mm;工作臺面到葉尖的距離S=200 mm。通過計算可知采用C.B.Ferrari A17 五坐標數控加工中心加工圖1所示葉片的型面誤差為7μm,型面加工精度比較高。

2 樣板和測具測量誤差分析

2.1 樣板和測具

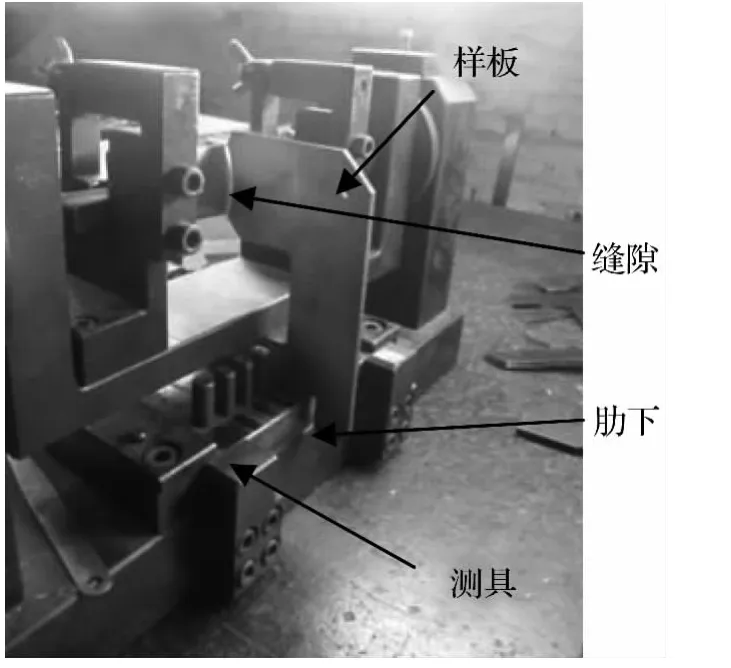

生產現場檢驗葉片型面的主要手段之一仍然是樣板及其配套的測具,如圖2所示。

葉背和葉盆樣板,其型面理論值用x 表示,給定公差為y=±0.01 mm ;葉片測具梳板銷距基準的定位公差為±0.05 mm。

2.2 測量方法

將葉片裝夾在測具上,按照葉身型面圖紙給定的截面Ⅰ,Ⅱ,Ⅲ,…的型面,選擇對應截面的葉盆葉背樣板,使其與測具上對應的梳板貼合,并使樣板刃口與被測葉片葉型自然接觸(不能用力推壓),目視和借助塞尺檢查葉身型面樣板刃口的間隙(葉身型面各樣板肋下間隙為0),以此判斷葉型是否合格,如圖2。

2.3 誤差分析與計算

2.3.1 梳板定位公差的影響

梳板定位公差影響被檢測截面的理論正確位置,使檢測截面偏離理論正確截面,由此引起的型面測量誤差δ梳板。

以某葉片為例,使用插值計算法計算梳板實際位置偏離理論位置所引起的葉片型面測量誤差。

圖2 葉片樣板與測具

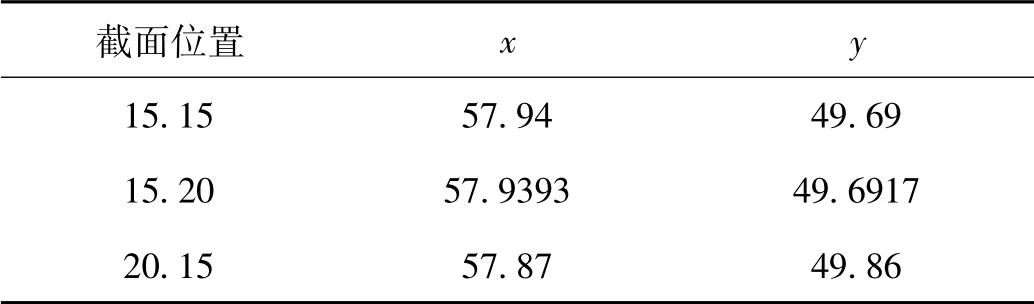

已知測具圖紙給出的梳板定位公差為±0.05 mm,Ⅳ截面理論位置是(15.15±0.05)mm,在Ⅳ截面上任意取一點A(x=57.94 mm,y=49.69 mm),對應Ⅴ截面的某點坐標B(x=57.87 mm,y=49.86 mm),計算測具的定位公差引起的型面測量誤差,見表1。Ⅴ截面理論位置(20.15±0.05)mm,假設Ⅳ截面偏離+0.05 mm、Ⅴ截面理論設計位置值為20.15 mm,梳板實際位置值為15.20 mm,坐標點為A1(x1,y1),則

表1 點A1插值計算 mm

型面測量誤差

δ梳板=49.6917-49.69 ≈2(μm)

2.3.2 樣板型面公差的影響

樣板型面作為檢測葉片型面的標準型線,其公差直接影響標準型線的形狀,引起葉片型面的測量誤差為δ樣板。

樣板型面設計圖給出型線上任意點x 坐標處于理論正確位置時,其對應的y 坐標公差為±0.01 mm,即由此引起的誤差為

δ樣板=10 μm

2.3.3 積疊軸與測具基準軸線不重合帶來的誤差

葉片測具6 點定位[2]實際積疊軸與測具基準軸線不重合形成一定的角度,增大了樣板與葉型間隙,造成測量誤差δ積疊軸。

實際積疊軸與測具基準軸線的角度方向是難以確認的,分析起來比較復雜,因此,這里假設在水平方向上實際積疊軸與測具基準軸線的角度為10',葉身長度為100 mm,則由此引起的誤差為

δ積疊軸=100×sin10'=2.9(μm)

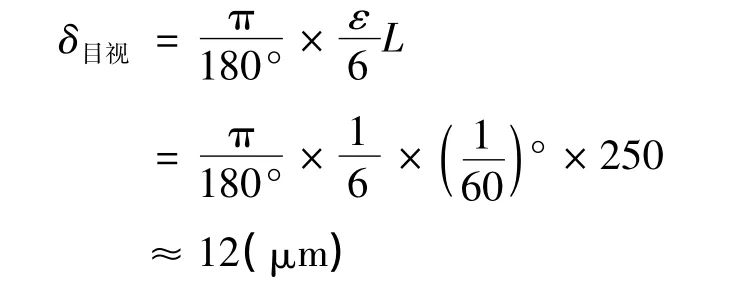

2.3.4 目視分辨誤差

正常人能夠分辨靠近的兩個物點的極限值,即眼睛分辨力ε=1',明視距離L=250 mm,對線誤差Δ=ε/6,在正常照度下的目視分辨縫隙誤差δ目視為

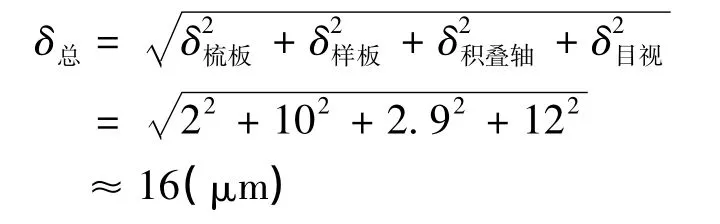

總誤差

3 存在的問題

通過上述計算,我們得到:測具和樣板測量方法總誤差為0.016 mm,五坐標數控銑床加工葉片型面的加工誤差為0.007 mm,測量誤差>加工誤差,表明選擇這種測量手段和方法不能反應五坐標數控銑床加工誤差的實際技術狀態,容易產生誤判,這種測量屬于無效測量過程。

4 結束語

葉片型面測量設備和方法應當隨著加工設備技術水平的提高而采取相應的變化,以適應科研生產對測量技術的新要求。標準樣板法最早是用于葉片成品檢測的方法,它具有檢測速度快、操作簡單、便于現場使用等優點,但由于測量誤差為0.1 mm ~0.5 mm[3],已不適應五坐標加工葉片型面對測量技術的要求。因此,應當采取數字化的測量設備進行測量,如具有掃描測量功能的三坐標測量機、三維光學快速掃描測量機、白光葉片測量機等等,借用這些數字化掃描測量手段和blade 葉片評價軟件,實現航空發動機葉片型面的數字化測量與評價。

[1]吳小虎,葉片型面數控加工誤差分析與修正方法研究[D].北京:北京交通大學,2010.

[2]孫海麗,錢寶娟,鄭松.淺談精鑄渦輪葉片綜合檢測的設計[J].中國新技術新產品,2012(18):106.

[3]陸佳艷,熊昌友,何小妹,等.航空發動機葉片型面測量方法評述[J].計測技術,2009,29(3):1-3.