重訂購庫存管理模式與分析研究

文/王曉東 岳從林 朱斌杰

重訂購庫存管理模式與分析研究

文/王曉東 岳從林 朱斌杰

摘 要:重訂購是一種先進的庫存管理模式,筆者將對重訂購工作模型進行深入地分析和研究,總結已有理論和實踐經驗,合理分析和運用各種理論方法,讓重訂購理念真正融入到現代倉儲管理中和企業運行管理中,提高庫存周轉率和庫存服務水平,降低庫存資金占有率,對電力企業的庫存和采購管理具有現實指導意義。

關鍵詞:重訂購;庫存控制;補貨策略;狀態分析

在國家轉型升級的大背景下,電力企業作為資產密集型企業,應該響應國家號召,堅持轉型升級和可持續發展。因此電力企業應該著力改變發展模式、提高企業運行效率,在電力企業的生產環節中,設備的運維消耗了大量的人力、物力,也是很多企業中最繁雜、最難管控的一個環節。為此需要對業務流程進行梳理和優化、實行精益化管理,達到快速高效低成本地完成工作任務。通過重訂購庫存管理模式,可以讓各專業人員從繁重的備件采購工作中解脫出來,簡化物資管理業務流程,提高資金利用率,同時也是提高工作效率和安全生產的重要保證。本文結合實踐經驗,重新認識重訂購庫存管理模式,或可為解決庫存管理中的問題提供參考。

1. 重訂購概述

重訂購管理模式是以庫存為核心,在定額管理和智能補庫理論的基礎上,綜合考慮物資的庫存數量、預留數量、在途數量、經濟訂購量、重訂購點、補給策略等因素,形成的一種由系統自動發起并生成物資采購需求的采購方式。

主要解決的問題:(1)缺貨問題;(2)多采購問題;(3)采購流程長、效率低;(4)采購成本高;(5)庫存總量大,保管和損耗費用大。

適用范圍:重訂購模式是通用的庫存管理方式,對行業、物資種類沒有特定的限制。當然重訂購模式也有其擅長或者說更能發揮其功能的領域:(1)缺貨成本高、影響大;(2)需求量較大;(3) 需求頻繁且相對穩定,需求波動大也同樣適用。

2. 電廠物資管理業務流程分析

本文以廣西長洲水電開發有限責任公司在物資重訂購實踐過程中的應用為例,著重介紹這種管理模式在該企業MIS系統中得到貫徹的最佳實踐。同時為企業提高物資管理效率和減少庫存量發揮了重要作用。該公司的企業MIS系統主要包括設備資產管理、生產運行、設備維修、安全管理、物流管理等十幾個子系統構成,其中物資管理子系統主要包括如下模塊:物料申領管理、出入庫管理、倉庫日常管理、物資采購管理、財務核算管理、物資基礎數據維護、物資統計查詢等模塊。

主要功能描述如下:

物料申領管理:實現物資需求計劃和領料單的填寫和查詢。

物資出入庫管理:實現物資的到貨驗收、出入庫處理,以及出入庫的對賬查詢。

倉庫日常管理:日常倉儲管理是對倉庫的的日常工作進行管理。主要功能有歷史庫存查詢、物資退料處理、財務紅單處理、物資貨位信息維護、物資庫存盤點及查詢。

物資采購管理:實現采購流程從需求計劃、需求匯總、采購詢價、采購訂單生成的過程管理。

財務核算管理:實現對入庫單和領料單進行審核,并且對物資明細分類賬、材料收發存月報、項目成本核算等進行統計。

物資基礎數據維護:功能包括物資編碼信息維護、物資類別名稱維護、倉庫編碼維護、計量單位編碼維護、物資類別維護、新增物資編碼、供應商維護、倉庫權限維護等基礎信息數據維護。

統計查詢:提供統計查詢功能及相關統計報表,主要包括庫存資金分析、庫存數量分析、庫存周轉分析、物資價格分析等。

該物資管理系統基本滿足日常的物資管理需求,但是沒有注重對庫存的控制,無法根據不同的物資分類和生產需要制定出準確的需求計劃,無法清楚地了解當前庫存能否滿足基本和突發的生產需要,因此我們有必要借助重訂購管理模式來解決這些問題,下面是重訂購管理模式實施前后的業務流程圖:

主要問題:

(1) 容易出現庫存不足,影響工作的情況;

(2) 物資采購具有隨意性,或多或少,零散采購增加采購成本;

(3) 需求審批流程增加采購周期,對生產存在潛在風險;

(4) 專業人員除了運維工作,還需要分心去處理物資需求的工作;

3.重訂購信息定義與獲取方式

重訂購庫存管理理論的精髓在于重訂購各信息參數的定義與獲取,理解是否深刻,計算是否準確對重訂購的實施起到決定性作用。重訂購模式的整體信息結構和定義如下:

(1) 重訂購方式:包括自動重訂購、手動重訂購、不重訂購。

(2) 補貨提前期(RLT: Replenish Lead Time):是指物資從申請采購到驗收入庫的間隔時間。

(3) 經濟訂購量(EOQ:Economic Order Quantity):是指某物資在綜合考慮訂購成本和存儲成本之后的最小批次采購數量;

(4) 重訂購單價(P:Price):是指重訂購時的參考單價。

(5) 最高庫存量(MS:Maximum Stock):是指某物資的最高儲備量;

(6) 最低庫存量/安全庫存(SS:Safe Stack):是指某物資的最低儲備量;

(7) 補給策略(RS:Replenishment Strategy):是指重訂購的目標庫存量;

(8) 當前庫存(S:Stock):是指倉庫中的庫存數量。

(9) 預留數量(R:Reservation):因未來工作需要,已批準領用但未出庫的數量。

(10) 可用數量(A:Available):是指當前庫存扣除預留后,實際可以使用的數量。

(11) 在途數量(IT:In Transit):是指某物資已申購且未入庫的數量。

(12) 實際庫存(PI:Physical Inventory):是指倉庫庫存數量在扣除預留,再加上在途后的數量。

(13) 重訂購點(ROP:Reorder Point):是指物資觸發采購的庫存數量,即當物資的實際庫存降到該數量時有必要進行采購。

(14) 是否需要重訂購:當實際庫存RS小于重訂購點ROP時,需要重訂購。

(15) 計劃采購數量(PPQ:Proper Purchasing Quantities):是指某物資要達到補貨策略最少需要采購的數量

(16) 重訂購數量(PQ:Purchasing Quantities):是指考慮了經濟訂購量之后的實際采購數量

4. 重訂購工作模型與補給策略

重訂購工作模式和補給策略是重訂購庫存管理模式的工作原理和理論依據,通過對庫存的變化,以及與主要參數(重訂購點和安全庫存)的關系,來表達其核心思想。在實際的運用中,有以下兩個經典模型。

(1) 對于需求較穩定且頻繁的物資:當庫存減少至重訂購點時,立即進行采購,補給策略為最高庫存。由于物資庫存變化快,因此需要及時補貨。

(2) 對于需求頻率不高的物資:當庫存減少到重訂購點以下時才進行采購,補給策略為重訂購點。這樣庫存相對較低,又不低于安全庫存,降低了庫存又保證了生產需要。

5. 重訂購實施與展示

重訂購的實施重點在于數據模型的設計開發以及對流程的梳理,因此對于原系統功能和操作習慣的改變較少,重訂購庫存管理模式的實施過程如下:

(1) 需求分析:分析當前系統業務和數據結構。

(2) 數據模型設計和優化:實時取得物資狀態,實時計算物資在途數量, 重訂購效率和準確性的平衡,實現領料觸發、自動觸發、手動觸發。

(3) 軟件開發和業務流程調整

(4) 模擬數據試運行

(5) 正式數據導入

(6) 試運行:在此過程中對重訂購點和業務流程進行修正。

(7) 正式上線。

6.重訂購模式實踐經驗

按照重訂購庫存管理模式的理論和模型,結合各企業的實際情況和特定需求,對重訂購模式實踐中需要注意和重點應對的問題進行分析:

(1) 重訂購點的制定:

① 分析過去一段時間的出入庫次數和頻率、出入庫數量、平均庫存。

② 綜合考慮各專業的需求;

③ 結合安全庫存(最低庫存)和概率需求模型;

④ 時領時買的物資,設置為0,即實際庫存小于0時才采購;

⑤ 重訂購點的指定是知識積累和逐步完善的過程,需專業人員和物資人員的共同參與。

(2) 重訂購模式上線前后的變化:

① 剛上線時,一般會有不少物資需要補庫,來達到重訂購點隨著系統的運行庫存會慢慢減少并趨于穩定。

② 專業人員不再填寫物資需求計劃,但仍然關注工作單對應物資的采購狀態。

③ 倉庫或者采購人員需要做一部分物資需求計劃的整理檢查工作。

④ 倉庫和采購人員需要經常查看物資的重訂購信息及預留在途詳情,尤其是上線初期需要一段時間的驗證和心理接受期。

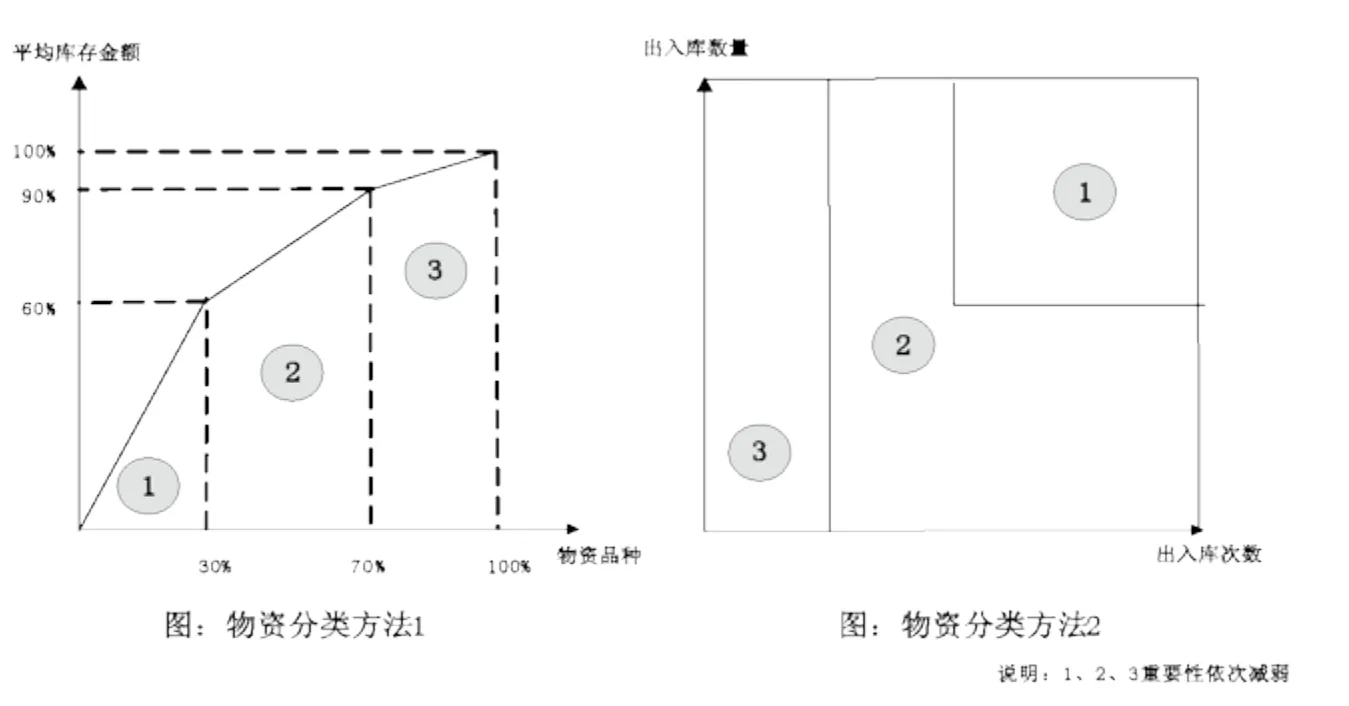

(3) 物資分類:

因為電廠的物資種類繁多,全部精確重訂購的工作難度較大,并且會影響算法的高效性,應該采取有重點有步驟的方法實現庫存的管理。

① 重要物資(20%~30%):重點討論重訂購點的設置,并將其設置成自動采購,例如:重要備件、生產常用必需物資;

② 一般物資(30%~50%):建議自動采購,重訂購點設置應盡量低;

③ 次要物資(20%~30%):一般頻率較低,可以手動需求采購,也可以手動重訂購;如:辦公物資、勞保用品等。

④ 建議分類方法:

(4) 重訂購實施過程中的難點:

① 業務流程調整和確定;

② 相關人員對重訂購思想的正確理解;

③ 物質重訂購點的確定;

④ 結合重訂購思想和自身實際情況,完成基本功能的同時進行創新與拓展;

⑤ 新的物質管理模式的適應;

7. 結束語

重訂購庫存管理模式與現行倉儲管理相結合,能為企業帶來具體價值體現在以下方面:

(1) 實現采購需求的標準化和自動化,實現專業分工,各盡所能;

(2) 提高庫存質量比率,即提高庫存周轉率;

(3) 提高庫存服務水平,即降低缺貨率,保證生產運行和設備維護的正常進行;

(4) 降低庫存資金占用量,即提高企業資金利用率,降低企業運行成本;

(5) 積累運維經驗,即逐步完善備品備件的重訂購點;

(6) 提高物資采購的準確性和及時性;

(7) 貫通物流管理各環節,方便狀態跟蹤和統計分析。

作者單位:(中電投南方電力有限公司/科大國創軟件股份有限公司)