煤礦移動式綜掘皮帶回收裝置研制

董友泉

(兗礦集團鮑店煤礦,山東省鄒城市,273513)

采煤工作面運輸巷動輒上千米,甚至2km,綜掘配套帶式輸送機皮帶長度往往長達2~4km,由于受現場條件的限制,帶式輸送機膠帶的收卷帶操作很不方便,回撤速度慢效率低,而且存在嚴重的安全隱患。目前仍采用傳統的絞車拽拉膠帶或人工搬運折疊裝車的辦法,需要多人配合拖拽鋼絲繩,體力勞動強度大,鋼絲繩拖拉膠帶也易造成膠帶損壞或變形,更主要的是非常不安全。

因此,研制與應用針對綜掘工作面可伸縮帶式輸送機新型收卷帶裝置,對減輕職工繁重的體力勞動,提高勞動生產率,完善安全保障體系,具有十分重要的意義。

1 國內外的技術水平及狀況

在國內較早時期的工作面可伸縮帶式輸送機上曾配備電動卷放帶裝置,由于設計存在缺陷,對現場條件要求較高,收卷帶工序復雜,并需要人工付出較大的體力勞動,所以并未能得到有效應用和推廣。近些年來在神華、兗礦等煤礦開始配有液壓卷帶裝置,實現了膠帶收卷帶的機械化,但該裝置要求巷道尺寸較大,結構復雜,安裝繁瑣,不能適用綜掘皮帶快速回撤的要求。

本項目研究的目的在于研制符合礦井生產條件的移動式皮帶回收裝置,進行合理選型和結構設計優化,解決井下綜掘工作面皮帶快速回收問題,降低工人勞動強度,提高回撤環節的安全程度。

2 移動式綜掘皮帶回收裝置技術關鍵

2.1 主要研究內容

該項目是研制和應用適用于綜采工作面軌道或運輸巷綜掘帶式輸送機膠帶的回撤工作,能夠實現多部帶式輸送機膠帶的快速機械化回撤,減少職工的體力勞動強度,確保作業安全可靠性,提高生產效率。同時應具有結構簡單可靠、操作安全簡便、移動靈活等特點。

技術關鍵點是移動卷帶裝置的結構形式確定及移動卷帶裝置的穩定性研究。

2.2 達到的水平與目標

(1)回收200m 膠帶并裝車,20min內完成。

(2)安裝固定簡便牢固,整個裝置穩定、安全、可靠。

(3)整體結構設計簡單,維護工作量少,操縱簡單,作業人數為1~2人。

(4)采用可移動設計,可實現多個帶式輸送機頭之間快速移動。

(5)具備懸臂旋轉機構,可以實現機械裝車。

3 研究成果和有關的技術參數

3.1 收卷帶裝置主要參數選取計算

3.1.1 收卷帶長度

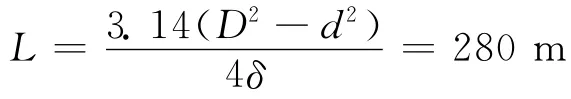

該裝置安裝在SSJ800/2×75型可伸縮膠帶輸送機機頭或機尾,因此只需考慮巷道和平板車運輸最大尺寸即可,所以成卷后的膠帶直徑定為1700 mm 比較合適,據此可計算出一次卷帶最大長度L為:

式中:D——膠帶卷外徑,取1700mm;

d——卷帶芯軸直徑,取200mm;

δ——膠帶厚度,帶厚8mm。

即一次最大卷帶長度為280m,成卷后的最大直徑為1.7m。

3.1.2 傳動裝置輸出扭矩及轉速

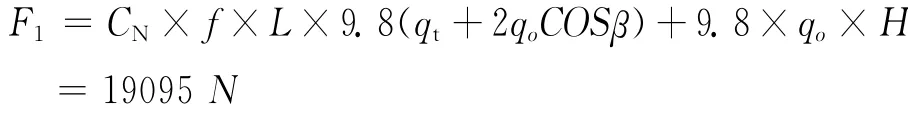

卷帶傳動裝置需要的拉力F1包括:膠帶運行阻力、各部件上的附加阻力、過渡弧段上輸送帶張力產生的附加阻力、輸送帶繞經滾筒的彎曲阻力、膠帶的傾斜阻力等等,詳細計算比較復雜,參考有關文獻選用如下經驗公式簡化計算。

式中:CN——附加阻力系數,取1.92;

f——運行阻力系數,取0.025;

L——拉動膠帶長度,取1000m;

qt——托輥組轉動部分每米質量,對SSJ800/2×75膠帶為6kg/m;

qo——每米輸送帶質量,取9.1kg/m;

β——敷設角度,取50°;

H——膠帶落差,取87m。

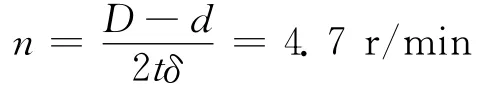

靠慮卷280m 膠帶在t=20min內完成,則傳動裝置轉速n為:

則傳動裝置需要的最小輸出扭矩為:M=F×D/2=14321N·m。

考慮到可靠系數故確定本傳動裝置的額定輸出扭矩為15000~20000N·m,轉速5r/min是合適的。

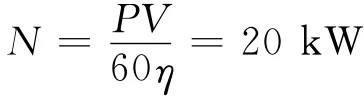

3.1.3 液壓系統及主要元件參數確定

根據以上計算,液壓傳動裝置選擇額定輸出扭矩20000N·m,輸出轉速5r/min,額定壓力16 MPa,流量60L/min,以此選擇液壓系統,則電機功率為:

因綜采工作面供電電壓有600/1140 V 兩種,故選擇22kW,660/1140V 異步電動機。

3.1.4 舉帶千斤頂選擇的推力計算

推力F2為:

式中:m——膠帶及傳動裝置總重,m= (2548+150)kg;

L1——搖臂長,L1=1.65m;

L2——千斤頂支點距離,L2=0.6mm;

M——傳動裝置轉矩,M=20000N·m。

采用左右的一個舉帶千斤頂,則缸徑為70.8mm。

故舉帶千斤頂的缸徑選擇80mm。

3.2 卷帶裝置布置方式及整體結構選擇

通過對掘進巷道帶式輸送機結構的分析,該卷帶裝置布置在帶式輸送機頭架后側,與皮帶架同一中心線布置,主要用于回撤中間架內的皮帶,首先將上皮帶全部回收,然后再卷下皮帶,分次將皮帶回撤完。

該卷帶裝置結構簡單,布置合理,主要由收帯架、加緊架及液壓泵站組成,收帯架布置在加緊架后側,均采用地錨固定,液壓泵站布置在安全硐室內,手動液壓操作閥均布置在液壓泵站上,由工作人員在安全硐室內進行卷帶裝置操作。

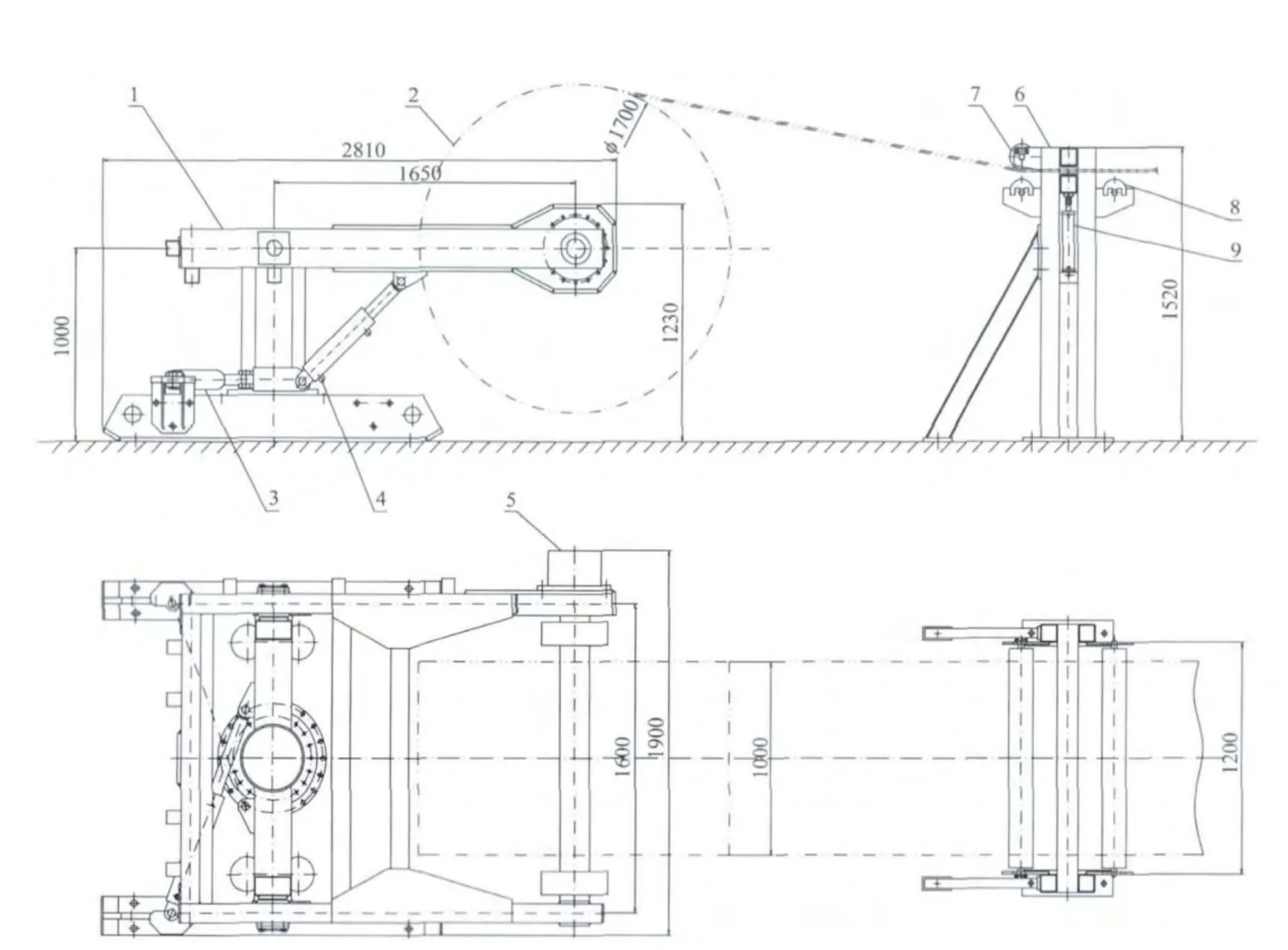

液壓收卷帶裝置設由收帯架、卷帶芯軸、旋轉液壓缸、升降液壓缸、液壓馬達、加緊架、上托輥、下托輥、加緊液壓缸組成,見圖1。

圖1 液壓收帶裝置結構示意圖

3.3 卷帶裝置工作原理

首先回收帶式輸送機的是上層皮帶,開啟液壓泵站,液壓傳動裝置 (液壓馬達)工作時,上層皮帶一次性拖動;當卷帶直徑達到1.7 m 左右,此時收帶長度為280 m,即皮帶接頭處繞卷帶一圈時,液壓傳動裝置停止工作;夾帶架夾緊液壓油缸工作,將皮帶夾緊固定,液壓傳動裝置反向啟動,皮帶接頭處脫離卷帶后停機,抽掉皮帶穿條,然后再開機,將剩余皮帶全部卷上,停機捆扎成卷皮帶后,再開機旋轉卷帶芯軸,使主、從動卡套開口處朝上;升高懸臂,操縱旋轉液壓油缸,將懸臂及卷帶水平旋轉90°,落下懸臂,把卷帶落到平板車上,打開主、從動卡套鎖板,再下落懸臂,使卷帶芯軸兩端與主、從動卡套脫離,抽出卷帶芯軸及芯軸卡套;升高并回轉懸臂,再將卷帶芯軸及芯軸卡套復位,關閉主、從動卡套鎖板,即可進入下一次卷帶工作循環。

4 工業性試驗技術效果分析

移動式綜掘皮帶回收裝置于2013年11月在兗礦集團鮑店煤礦103下04運順完成安裝調試,該套裝置在此期間完成收卷膠帶3000m,每次收卷時液壓馬達能直接卷帶,膠帶的收、卷、對接、張緊以及裝車等作業一般只需要4人操作,并能在25min內的時間就能完成對280m 膠帶的掐、裝和緊車任務。

5 效益分析

(1)經濟效益分析。節省人力,現在只需要4人就能回收皮帶,每班能夠回收800 m 皮帶,每班至少節省人力6人,而工作效率則提高一倍。降低膠帶損耗,原先用絞車鉤頭直接捆在掐除的皮帶上,有3~5m 的皮帶頭造成損壞。

(2)社會效益分析。提高了膠帶收帶作業的安全性,膠帶裝封車安全快捷,減少了職工繁重的體力勞動。

該技術成果的研制成功和應用,降低了工人工作的勞動強度,節約勞動力,節約了時間,降低了安全風險。