總裝儀表板線物流自動(dòng)化規(guī)劃與實(shí)施

胡利杰

(長(zhǎng)城汽車股份有限公司技術(shù)中心 河北省汽車工程技術(shù)研究中心,河北 保定 071000)

隨著企業(yè)發(fā)展壯大及人員成本增加,為提升企業(yè)形象,提高物流配送的自動(dòng)化水平,實(shí)現(xiàn)少人化,汽車總裝車間物流配送向著物流自動(dòng)化的方向發(fā)展。儀表板線無一例外是我們項(xiàng)目實(shí)施規(guī)劃的一部分,下面就儀表板線物流自動(dòng)化規(guī)劃與實(shí)施過程進(jìn)行介紹。

1 儀表板生產(chǎn)線布置及工藝內(nèi)容

1.1 儀表板生產(chǎn)線布置

儀表板裝配段采用CPC輸送鏈,輸送和儲(chǔ)存線采用空中摩擦式輸送機(jī)。設(shè)有1臺(tái)升降機(jī),儀表板上下線均采用升降機(jī)來完成。要求全線能滿足吊具帶儀表板總成通過。設(shè)計(jì)節(jié)拍滿足62 s,年產(chǎn)能25萬輛。

為減少摩擦驅(qū)動(dòng),降低設(shè)備投資,采用4套車組吊具掛在一起的運(yùn)行方式,掛鉤和脫鉤均為自動(dòng)完成,共設(shè)有2套車組掛鉤裝置和脫鉤裝置。

儀表板分裝線為一獨(dú)立驅(qū)動(dòng)的輸送線,運(yùn)行速度為0.9~3.7m/min,采用變頻調(diào)速。共設(shè)18個(gè)分裝工位,工位間距為2800mm。裝配時(shí),儀表板的夾具要求旋轉(zhuǎn),不能影響部件的裝配。工藝段設(shè)置平衡軌,保持吊具平衡,不晃動(dòng)。上坡段設(shè)止退鏈,下坡段設(shè)防滑鏈。分裝完的儀表板轉(zhuǎn)入快速線,由升降機(jī)輸送至裝儀表板工位,在裝儀表板工位由輔助機(jī)械手將儀表板取下再與車體合裝。

全線共有42套車組吊具,車組為三車組。為便于車組、吊具的維修,在空吊具區(qū)特設(shè)一檢修區(qū),需檢修的吊具由分流道岔進(jìn)入檢修區(qū)檢修,完成后再通過合流道岔進(jìn)入主線重新投入使用,檢修區(qū)采用花紋鋼板,需更換的吊具和車組由裝儀表板處的升降機(jī)降下完成。

1.2 儀表板線工段工藝內(nèi)容

負(fù)責(zé)儀表板總成主要部件中央面板、線束總成、揚(yáng)聲器、收放機(jī)、繼電器、安全氣囊和飾板等裝配及相關(guān)件的分裝。

2 儀表板線物流自動(dòng)化規(guī)劃

2.1 儀表板裝配線實(shí)施工藝參數(shù)

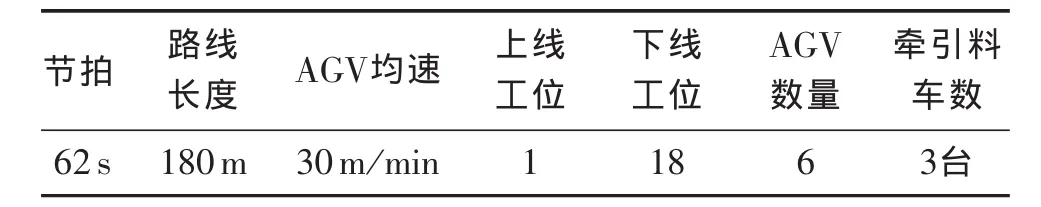

儀表板裝配線物流自動(dòng)化實(shí)施需要考慮以下內(nèi)容:節(jié)拍、路線長(zhǎng)度、上下線工位等。具體實(shí)施工藝參數(shù)見表1。

表1 儀表板裝配線工藝參數(shù)

2.2 儀表板裝配線工作過程描述

1)在儀表板SPS配料區(qū)分別設(shè)置3個(gè)停止點(diǎn),滿足員工配料及AGV充電需求,該過程中要求AGV牽引料車行進(jìn),無需人工干預(yù),并保證配料時(shí)間滿足節(jié)拍62 s要求,與儀表板裝配線實(shí)現(xiàn)同步運(yùn)行,滿足生產(chǎn)要求 (注:設(shè)計(jì)節(jié)拍為62 s,目前節(jié)拍為80s,車間生產(chǎn)為單班,日產(chǎn)量300臺(tái)左右)。

2)AGV牽引3臺(tái)滿載料車到達(dá)儀表板線首上線輔助裝置處,AGV與料車脫離,再由上線輔助裝置將料車移載至指定位置,待吊具到達(dá)后推動(dòng)料車隨行 (推動(dòng)方式及料車形狀后期進(jìn)行設(shè)計(jì)及評(píng)審,推動(dòng)方式利用吊具間空間,料車的設(shè)計(jì)利用吊具和儀表下方空間);裝配完畢后,料車到達(dá)線尾后通過下線輔助裝置將空料車集合,再由AGV牽引回料區(qū)配料;按此循環(huán)運(yùn)行實(shí)現(xiàn)儀表板線的物料自動(dòng)配送效果。

2.3 儀表板裝配線物流自動(dòng)化實(shí)施具體方案

實(shí)施區(qū)域:儀表分裝線吊具下方鋪設(shè)輥床線,用于實(shí)現(xiàn)儀表板整條線體的SPS配送運(yùn)行,其中輥床線高450mm、凈寬800mm、承載質(zhì)量50kg。

隨行方式:在線首由自動(dòng)移載裝置將SPS料箱移載至輥床線上,并置于兩吊具間,由吊具帶動(dòng)SPS料箱與線體隨行,在線末由自動(dòng)移載裝置將空料箱進(jìn)行集合。

配送方式:AGV+工裝組合背載3~4臺(tái)份料箱在儀表料區(qū)進(jìn)行節(jié)拍性配料,完畢后牽引至線首,由自動(dòng)移載裝置將SPS料箱移載至輥床線上,由吊具帶動(dòng)隨行,線末由自動(dòng)移載裝置將空料箱移載至AGV+工裝組合上,在配料區(qū)進(jìn)行節(jié)拍性配料,如此循環(huán)實(shí)現(xiàn)物料配送自動(dòng)化。

總裝車間物流自動(dòng)化線體的SPS料車/箱的尺寸與AGV尺寸、輥床尺寸、吊具間隙尺寸等相關(guān),SPS料車/箱的尺寸為1000mm×700mm×400mm, 料箱的尺寸根據(jù)不同型號(hào)零部件的大小進(jìn)行考慮,并預(yù)留一定的空間,考慮滿足后期不同型號(hào)車型零部件的生產(chǎn)配送及裝配工藝優(yōu)化等。

如圖1所示,在儀表板吊具下方鋪設(shè)輥床線,通過吊具動(dòng)力帶動(dòng)料箱與生產(chǎn)線體同步;AGV牽引SPS料車實(shí)現(xiàn)物料從配料區(qū)到生產(chǎn)線體的物料自動(dòng)配送。

3 物流自動(dòng)化實(shí)施過程

3.1 儀表板分裝線輥床線鋪設(shè)

輥床的鋪設(shè)要遵循以儀表板線中心線為基準(zhǔn)進(jìn)行鋪設(shè),保證在線體的正下方,鋪設(shè)完成后先不要固定,驗(yàn)證后再固定,防止位置不合適導(dǎo)致返工。

3.2 儀表板分裝線儀表推板驗(yàn)證

為實(shí)現(xiàn)依靠吊具動(dòng)力帶動(dòng)料箱與生產(chǎn)線體同步運(yùn)行,需要在吊具上增加相應(yīng)的輔助裝置推板,新增推板需要制作樣件,從儀表分裝線裝配段、空中輸送段、儀表板合裝3個(gè)方面進(jìn)行過線驗(yàn)證,提前識(shí)別風(fēng)險(xiǎn)點(diǎn)和問題點(diǎn)并進(jìn)行整改。下面介紹樣件的驗(yàn)證過程。

3.2.1 裝配段儀表推板驗(yàn)證

經(jīng)過實(shí)際現(xiàn)場(chǎng)過線驗(yàn)證,儀表推板固定在儀表吊具右側(cè)前端,與SPS料箱配合驗(yàn)證,儀表擋板位置在物料箱上方,可順利推箱子。儀表線18個(gè)工位員工作業(yè),安裝零部件時(shí)無干涉,滿足裝配線要求;但考慮到鋪設(shè)儀表輥床后,員工作業(yè)不方便,由于大部分人員在儀表線左側(cè)作業(yè),故將儀表輥床以原定位置向右側(cè)移動(dòng)50mm,對(duì)輥床進(jìn)行了固定,見圖2。

3.2.2 空中輸送段推板驗(yàn)證

為保證增加輔助裝置推板的儀表板吊具能夠在空中安全通過,需要在空中輸送段進(jìn)行驗(yàn)證,保證運(yùn)行過程及上、下坡時(shí)吊具不與護(hù)網(wǎng)干涉;實(shí)際驗(yàn)證過程中在儀表板吊具下坡處,儀表推板與護(hù)網(wǎng)干涉,儀表擋板需z向偏移,見圖3。

3.2.3 儀表板合裝工位推板驗(yàn)證

在儀表板合裝工位驗(yàn)證時(shí),要考慮兩方面的內(nèi)容,推板與升降機(jī)和儀表板助力機(jī)械手是否干涉;實(shí)際驗(yàn)證過程中在內(nèi)飾二線合裝儀表板時(shí),機(jī)械手與儀表推板干涉,需將推板向左側(cè)偏移,見圖4。

通過對(duì)儀表板推板樣件的全方位驗(yàn)證,從各個(gè)環(huán)節(jié)識(shí)別了問題點(diǎn)并進(jìn)行了改正,更改后能夠滿足通過吊具動(dòng)力帶動(dòng)料箱與生產(chǎn)線體同步的物流配送生產(chǎn)模式。

3.3 AGV牽引SPS料車及料箱上、下線的實(shí)現(xiàn)

AGV+工裝組合背載3臺(tái)份料箱在儀表料區(qū)進(jìn)行節(jié)拍性配料,完畢后牽引至線首,由自動(dòng)移載裝置將SPS料箱移載至輥床線上,由吊具帶動(dòng)隨行,線末由自動(dòng)移載裝置將空料箱移載至AGV+工裝組合上,在配料區(qū)進(jìn)行節(jié)拍性配料,如此循環(huán)實(shí)現(xiàn)物料配送自動(dòng)化,見圖5、圖6、圖7。

3.4 AGV運(yùn)行過程調(diào)試及控制

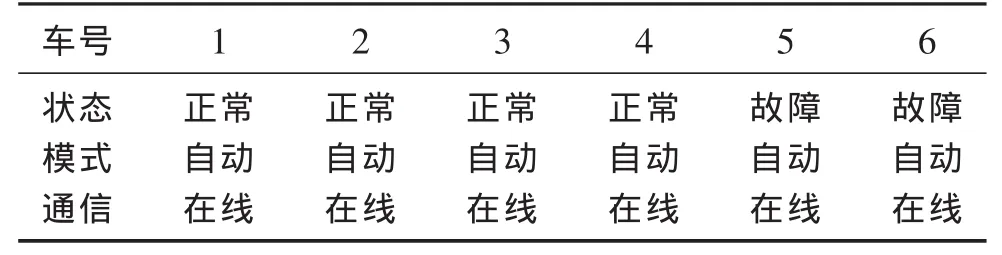

AGV的自動(dòng)運(yùn)行由現(xiàn)在的成熟技術(shù)磁導(dǎo)航來實(shí)現(xiàn),按照規(guī)劃路線粘貼相應(yīng)的磁條并且布置控制點(diǎn),為監(jiān)控運(yùn)行狀態(tài)需要設(shè)置相應(yīng)的顯示內(nèi)容,目前顯示內(nèi)容包括狀態(tài)、模式及通信的內(nèi)容,見表2。

表2 AGV運(yùn)行過程監(jiān)控顯示

4 實(shí)施后效果

儀表板線物流自動(dòng)化場(chǎng)景見圖8。儀表板分裝線的自動(dòng)化配送方式為吊具下方鋪設(shè)輥床線,形成閉環(huán),并在其基礎(chǔ)上進(jìn)行自動(dòng)化設(shè)置,實(shí)現(xiàn)員工配料時(shí)料箱自動(dòng)隨行 (消除員工走動(dòng)),料箱自動(dòng)移載至兩吊具間,以及料箱從吊具間自動(dòng)移載出 (消除員工推動(dòng))等。通過實(shí)施自動(dòng)配送,達(dá)到節(jié)省人員數(shù)量降低員工勞動(dòng)強(qiáng)度效果。