茶多酚超低溫濃縮設備研究

帥 濤

(浙江工貿職業技術學院汽車與機械工程學院,浙江 溫州325003)

0 前言

我國是茶葉起源地,茶區遼闊,茶類眾多,茶資源豐富,茶葉成了國民的首選飲料。現代科學研究還發現,茶葉除了具有解渴功效以外,還含有一種目前尚不能人工合成的富含多經基的酚性化合物,俗稱茶多酚。茶多酚是一種高效、多功能的天然抗氧化劑,具有抗癌、抗衰老、抗輻射、清除人體自由基、降血糖血脂等多種藥理和保健功能[1],主要是由于茶多酚具有多種生物活性成分,如茶多酚結構中所含酚羥基可以有效清除人體內過剩的活性氧自由基,抑制脂質過氧化,起到延緩人體衰老的作用;茶多酚中所含的α-苯并吡喃的苯基骨架,具有很強的廣譜抑菌和殺菌功能,用于食品添加劑,延長了食品的儲存期;茶多酚具有抗突變作用,可以阻斷多種致癌物質在體內合成,或直接殺傷癌細胞及提高機體免疫能力的功效。目前,茶多酚在食品、醫藥、日化、輕化、保健等諸多方面被廣泛應用,并被譽為21世紀將對人類健康產生巨大影響的化合物。但提取茶多酚的原料卻是粗老茶葉或茶葉加工后的下腳料等低檔茶葉,經純水或有機溶劑萃取、濃縮等工藝提取得到,屬于高附加值產品,其市場需求很大,價格也不菲。但國內專業生產茶多酚的企業卻只有三十多家,年產量也只有幾萬噸,遠遠滿足不了市場的需求。究其原因是茶多酚在提取產過程中必須進行高溫濃縮處理,而我國現階段對茶多酚的濃縮分離基本上還是沿用中藥濃縮裝置,濃縮溫度過高導致茶多酚中部分有效成分被破壞,使所提取的茶多酚純度低、品質差、得率不高,降低了茶多酚的藥用價值和品質,濃縮已成為茶多酚生產的技術瓶頸。

1 茶多酚的提取方法及濃縮工藝分析

茶葉中的除了以兒茶素類為主體的多酚類化合物以外,還有黃烷酮類、黃烷醇類、酚酸類和花色苷及其苷元等多種物質,其中茶多酚含量最多、用途最廣,約占15%~30%。我國從20世紀90年代開始就關注和研究茶多酚的提取,經過20多年的發展,茶多酚的提取方法和工藝已趨向成熟,目前的主要提取方法有溶劑萃取法、沉淀法、樹脂法等三類[2-5]。

1.1 溶劑萃取法

溶劑萃取法利用了茶葉中所含的多酚物質與咖啡堿等有機物質對不同溶劑的溶解度不同而進行分離的一種萃取方法,是國內外提取茶多酚最普遍的一種方法,目前常用的溶劑有水或有機溶劑,其提取工藝流程為:茶葉→滲提→過濾→有機溶劑脫色、脫咖啡堿等→乙酸乙酯萃取→濃縮→干燥→茶多酚。用該方法提取的茶多酚工藝簡單、穩定,但所提取的茶多酚中含有大量的咖啡因、色素、有機酸、酯質、膠質、糖類、蛋白質及懸浮物等雜質,難以滿足對純度要求較高的醫藥和日化行業,該方法提取的茶多酚只應用于要求不高的普通行業,其應用范圍受到一定限制。

1.2 沉淀法

在一定介質條件下,茶多酚可以與某些無機堿或鹽形成絡合物沉淀,然后將沉淀物從溶劑中分離出來并在酸的作用下進行轉溶,即可得到茶多酚的一種提取方法,提取茶多酚常見的沉淀劑有Se4+、Al3+、Zn2+、Ca2+、Fe3+、Ba2+、Mg2+等離子,其提取工藝流程為:茶葉→滲提→過濾→沉淀→酸溶→萃取→濃縮→干燥→茶多酚。采用沉淀法所提取的茶多酚產品純度高、提取率大、產品色澤好,但工藝條件控制的要求比較嚴格,生產設備條件要求苛刻,廢渣、廢液處理量大,部分金屬離子殘留在茶多酚中,限制了其產品在醫藥領域中的應用。

1.3 離子交換樹脂法

離子交換樹脂法是利用不同離子交換樹脂對茶多酚和咖啡堿的不同吸附性能來分離制備茶多酚的一種提取方法,極性多酚易與極性樹脂以氫鍵等方式進行締合,再將吸附了茶多酚的樹脂用合適的有機溶劑進行洗脫,然后用乙酸乙酯等將洗脫液進行萃取,從而有選擇性地將茶多酚從其浸提液中分離,其提取工藝流程為:茶葉→滲取→樹脂吸附→解吸附→濃縮→干燥→茶多酚。采用該方法提取茶多酚具有工藝路線簡單,能耗相對較低、提取效率高、不使用有機溶劑、產品質量高以及應用范圍廣等優點。

茶多酚提取方法遠不止三種,無論采用哪種提取方法,都離不開濃縮工藝。因為,萃取后的茶多酚溶液都很稀,為了得到粉末狀的茶多酚,必須進行濃縮和干燥處理。目前所用的濃縮方法就是利用加熱蒸發原理把溶劑蒸發掉,但茶多酚含有幾百種有效成分,大部分對溫度非常敏感,高溫濃縮過程會對茶多酚中的各種有效成分造成破壞,影響了茶多酚藥效,因此,如何有效降低濃縮溫度,減少高溫對茶多酚有效成分的破壞是目前茶多酚濃縮設備開發人員研究的重點。

2 茶多酚超低溫濃縮設備結構及原理

2.1 茶多酚超低溫濃縮設備結構組成及作用

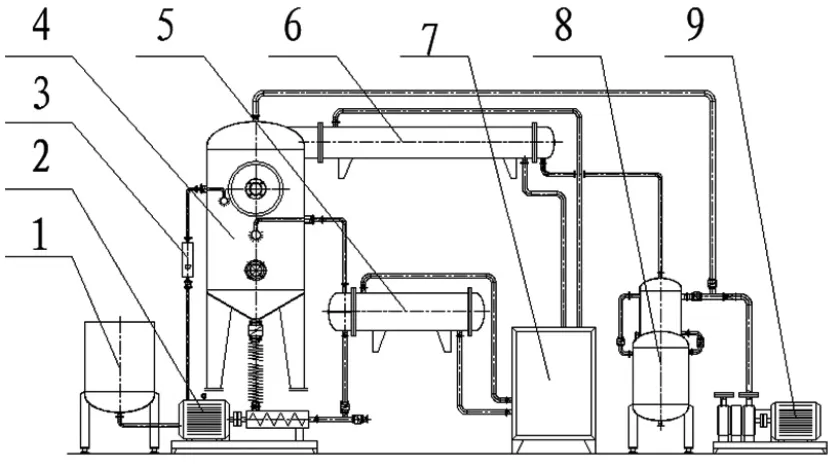

茶多酚濃縮設備結構如圖1所示,設備由送料系統、蒸發系統、溶劑回收系統、介質加熱系統、真空系統等組成。其中送料系統由儲液缸1、螺桿泵2、流量計3等組成,負責把茶多酚溶液源源不斷地輸送給蒸發系統內的濃縮液均分器;蒸發系統由蒸發器4、濃縮液均分器、刮板推進器等組成,該系統是整個設備的技術關鍵,負責把茶多酚溶液均勻地刮涂到反應釜內壁,形成較薄的涂層,以實現低溫快速蒸發地目的;介質加熱系統由加熱器5、能量收集器7以及反應釜隔層等組成,給反應釜內壁進行均勻加熱;溶劑回收系統由冷凝器6、真空排放裝置8等組成,負責收集蒸發后的溶劑蒸汽,進行回收重復利用;真空系統由真空羅茨泵9以及系統所有參與濃縮的件等組成,使整個系統處于負壓狀態下運行。

圖1 茶多酚超低溫濃縮設備結構圖

2.2 茶多酚超低溫濃縮設備的工作原理及技術參數

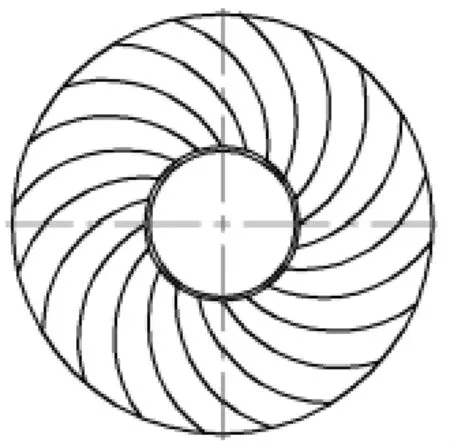

真空羅茨泵9工作時抽出系統內的空氣,通過管道使整個蒸發系統處于負壓狀態,一般系統內的壓力要小于9kPa才能保證達到蒸發量大、蒸發溫度低的目的。其次是供料和蒸發,在螺桿泵2的作用下把進料缸1里較稀的茶多酚溶液經流量計3輸送給蒸發器4內部的濃縮液均分器;如圖2所示,利用離心力使料液沿著均分器的螺旋形導流槽以較高地速度沖向反應釜內壁,使茶多酚料液配均勻地噴涂在蒸發面上,同時在料液自重及旋轉的刮板推力作用下,自上而下成螺旋形軌跡移動,在蒸發面上形成一層均勻的、厚度只有80~100μm左右的薄膜,如此薄膜的濃縮液在真空環境下得以快速蒸發,這種結構的蒸發器使茶多酚料液在蒸發面上的流速和傳熱系數都能提高,使茶多酚料液在加熱面上停留時間只有15~30s,單位液滴可在瞬間完成蒸發,大大提高了蒸發能力,一次蒸發就能獲得極高的濃度。因此,降低了蒸發溫度,提升了蒸發效果,其他濃縮系統需要多次完成的高濃度產品,茶多酚超低溫濃縮設備能夠一次即可完成,這是其他濃縮系統無法達到的。茶多酚超低溫濃縮設備最低蒸發溫度可控制在25~30℃,正真做好了常溫濃縮,在濃縮過程中對茶多酚有效成分做到了零破壞,保證了提取后的茶多酚主體色澤、品質等關鍵性物質的活性。另外,采用茶多酚超低溫濃縮設備的蒸發出來的溶劑蒸汽在冷凝系統內凝結成液態,通過真空排放裝置排放出,可以得到重新利用。統茶多酚超低溫濃縮設備充分利用了冷凝過程中溶劑所產生的余熱來補充加熱介質熱量,所以通過能量收集器7補充熱量后的加熱介質只要經過加熱器5略微加熱就可以輸送給反應釜,達到了節能的目的。

圖2 螺旋形分配器

3 結論

茶茶多酚超低溫濃縮設備采用自動推進式刮板薄膜成形技術和低負壓蒸發技術,實現了超低溫加熱、超低溫蒸發,降低蒸發溫度,增加蒸發效果,保證了茶多酚活性成分免受高溫破壞,提高了產品品質;設備還采用了專用能量轉換器,使整個設備處于封閉環境中,能量損失較小,在正常工作中,加熱、冷凝所需要的能量基本能保持能量的平衡,電能只提供能量轉換過程的能量損失,達到了節能的目的;利用液封和壓力平衡保持自動排水,簡化了出渣門轉軸的復雜程度,避免了使用過程中出現的系統泄漏、意外卡死等現象。

[1]董文賓,胡英.茶多酚的制備工藝及應用研究現狀[J].西北輕工業學院學報,2002(4):18-23.

[2]束魯燕,湯一.茶多酚提取和純化技術研究進展[J].茶葉,2009,35(2):74-79.

[3]周建,等.茶多酚的提取和應用研究進展[J].湖南化工,2000,12,30(6):16-18.

[4]王玉春.茶多酚的提取方法及應用研究進展[J].甘肅聯合大學學報,2008,5,22(3):51-55.

[5]李大剛,袁淑芳,吳鴻庚.茶多酚提取純化工藝比較分析[J].黎明職業大學學報,2011,6(2):44-49.