簡析曲軸偏置式462Q發動機活塞組減摩措施

張 鳳

(貴州工業職業技術學院,貴陽 550008)

簡析曲軸偏置式462Q發動機活塞組減摩措施

張 鳳

(貴州工業職業技術學院,貴陽 550008)

以曲軸中心式462Q發動機為基礎,在曲軸、連桿、缸徑等重要參數不變的情況下,僅僅改變其曲軸中心的位置(本文以正偏置22mm為例),能提高發動機的動力性和經濟性。但在發動機工作過程中,活塞對氣缸壁的側壓力始終存在,造成摩擦增大,功耗增加。本文從分析曲軸偏置式462Q發動機側壓力著手,提出改進措施,減小活塞對氣缸壁的摩擦,降低功耗,延長使用壽命。

462Q;曲軸偏置;側壓力;耐磨性

0 引言

在今后相當長一段時期內,內燃機車仍將是汽車市場的主導,是人們主要使用的交通運輸工具。曲軸偏置帶來發動機動力性、經濟性等方面的改善,寶馬公司V10、本田飛度i-DSIM、豐田1SZ-FE和日產LIVINA驪威等款發動機采用了偏置式曲軸設計。國內相關有裘澄立專利(ZL01256936.4)、李德平等專利(89205287)、楊入山專利(89205287)等曲軸偏置式往復活塞式內燃機報道。但在曲軸偏置式發動機工作過程中,活塞對氣缸壁的側壓力始終存在,造成摩擦增大,功耗增加。針對側壓力進行分析,進一步優化曲軸偏置發動機經濟性,將有利于提高發動機使用效率,同時降低燃油消耗,減少對環境的污染,具有現實意義。

1 曲軸偏置的概念

曲軸偏置式發動機是在中心式發動機的基礎上,在曲軸、連桿、缸徑等重要參數不變的情況下,僅僅改變其曲軸中心的位置,將曲軸中心左偏一定距離,可解決敲缸問題,改善發動機工作的平順性,同時可提高發動機工作過程中的動力性和經濟性。

2 活塞對氣缸壁側壓力分析

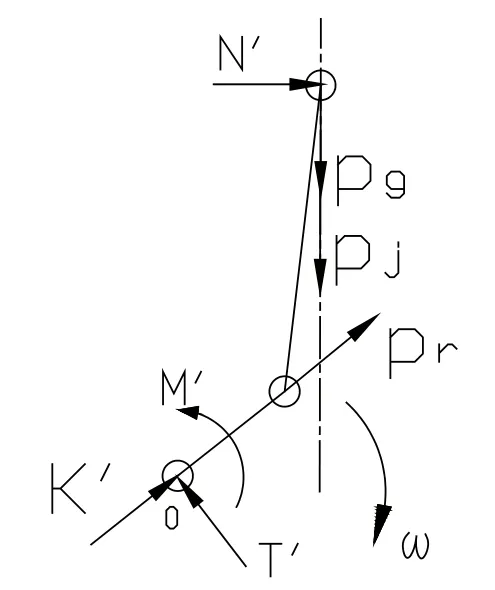

圖1 曲軸連桿機構所受外力

2.1 曲軸連桿機構所受外力

以一個單缸機的曲軸連桿機構為例,若忽略各運動副的摩擦阻力和阻力矩不計,忽略構件自身重力不計,則它所受到的外力就只有:

(1)作用于活塞的氣體作用力Pj;

(2)作用于曲軸動力輸出端的旋轉阻力矩M';

(3)氣體對活塞的支承力N';

(4)機體對曲軸的支承力Pr。

其中N'可認為垂直于氣缸中心線并通過活塞銷中心。

2.2 側壓力分析

2.2.1 進氣行程

剛開始工作時,偏置式發動機側壓力大于中心式發動機,隨著氣缸內壓力的增大,二者相差不大。

2.2.2 壓縮行程

壓縮過程中偏置式發動機側壓力一直大于中心式發動機,但是到壓縮終了時二者相等。

2.2.3 做功行程

偏置式發動機與中心式發動機側壓力峰值相差不大,總的來說,偏置式發動機側壓力變化曲線較為突然,造成對缸壁瞬間沖擊加劇,正壓力較大,磨損嚴重。

2.2.4 排氣行程

在排氣行程中,偏置式發動機側壓力始終大于中心式發動機。

3 減少活塞組摩擦損失

通過對側壓力的分析,針對減少摩擦、進一步優化曲軸偏置發動機經濟性采取改進措施,將有利于提高發動機使用效率,降低燃油消耗。

3.1 活塞缸套表面處理

3.1.1 缸壁硬化處理

在對側壓力分析的基礎上,針對磨損加劇處增強缸壁硬化處理,保證發動機工作的可靠性。

圖3 中心式、偏置式作功過程側壓力曲線圖

3.1.2 缸套表面鍍層

根據Michael Halsband對不同缸套表面鍍層摩擦力平均值影響的研究,若在缸套表面鍍石墨,摩擦力平均值下降6%,缸套表面鍍NiSiDi時,摩擦力平均值下降高達16%。車用發動機在低負荷工況下,通過減少活塞摩擦力可以降低燃油消耗率4.5%-7.5%。

3.1.2 活塞表面涂層

日本豐田公司曾推出低粘度樹脂涂層活塞,其樹脂涂層材料是由固體潤滑劑和保持潤滑的樹脂型粘合劑構成。以往的樹脂涂層材料是用二氧化鉬和石墨作為固體潤滑劑,粘合劑則采用聚酰胺亞胺樹脂;而新開發的涂層材料則摻有減少摩擦的聚四氟乙烯,這種材料與以往的樹脂層材料一樣具有良好的耐久性,同時還可以減少摩擦。活塞采用了這種新涂層材料的2MZ-FE型發動機與原涂層材料的1MZ-FE型發動機相比,活塞組的摩擦損失降低了10%。

3.2 采用低張力活塞環

活塞環的摩擦損失占總摩擦損失的比例最大,特別是在發動機低速運轉時,活塞環的摩擦損失所占的比例更大。若將活塞環的張力減小10%,其摩擦損失可減小5%-10%。

4 結論

在新能源汽車沒有大量進入人們的生活之前,內燃機車在相當長的一段時期內仍將作為汽車市場的主導。通過提升內燃機的動力性和經濟性達到節約能源、保護環境的目的,仍將我們今后一段長時間內努力的方向。曲軸偏置式發動機與中心式相比較具有明顯的優勢,從理論上講“曲軸偏置式462Q發動機”的動力性和經濟性仍然有很大的空間可以改進提高。

[1]王敏智,周恒昌.微型汽車構造與維修[M].北京:人民交通出版社,1993.

[2]田豐果,睢娟.《曲軸偏置式發動機力學分析研究》[J].數字技術與應用,2009(11):95-97.

[3]正、偏置發動機功率與燃料(油耗)對比表[K].貴陽.貴州省汽車工業產品質量監督檢查站,2003.