F硼酚醛對環氧樹脂的增碳固碳功能及多功能性

張多太 張曦

摘要:研究硼酚醛固化環氧時,發現有固碳增碳功能,提出了計算固碳增碳功能的方法。由于這種功能,所固化的環氧的阻燃性和耐熱性顯著提高,線燒蝕率降低了1個數量級。

關鍵詞:F硼酚醛;環氧樹脂;殘炭率;燒蝕性能;增碳固碳功能

中圖分類號:TQ433.4+37 文獻標識碼:A 文章編號:1001-5922(2014)11-0054-03

1 前言

絕大多數合成樹脂,當溫度逐漸升高后,都會分解碳化。一般說來,化學鍵的鍵能決定了相應的分解溫度。不同的鍵能就對應不同的分解溫度。而最低的鍵能就決定了樹脂的起始分解溫度。一種樹脂中有不同的化學鍵就對應著不同的分解溫度。宏觀反應的結果是多種分解反應互相疊加的結果。例如:TGA熱分析是從質量的變化來表征的。而DSC則是從熱效應的變化來表征的。

另外樹脂的分解反應與環境密切相關。例如是在空氣條件下,還是在惰性氣氛下,2者的表現是完全不同的。研究表明,聚酰亞胺類樹脂在空氣條件下和惰性氣體條件下,其TGA曲線顯著不同,有的結構在惰性氣體下、600 ℃內的TGA曲線基本上還是平直的,沒有分解的跡象。而在空氣條件下,400 ℃以后曲線就急劇下降,這就表明聚酰亞胺類耐高溫氧化性能較差。

THC系列硼酚醛,試驗證明,至900 ℃時殘炭率在60%以上,固化后測試在70%以上。在空氣中和N2中的基本一致,表明抗高溫氧化。其玻璃化溫度達470 ℃,分解溫度在550 ℃附近。氧指數49,4 min比光煙密度9.3。而樹脂的耐熱性除了決定于鍵能之外還決定于交聯密度,對同一種化學鍵,如果交聯密度高,則耐熱性會提高。因此分解溫度和耐熱性是不同的概念,但又緊密關聯。F硼酚醛為THC-400硼酚醛系列中,分子質量高而又能全部溶于無水乙醇中的一個品種,適于層壓復合材料,又適于固化環氧樹脂。

在高溫下,當分解反應進行到一定時間,樹脂只剩下殘炭,不同樹脂有不同的殘炭率。這里所謂的殘炭不是純碳,而是一種混有雜質的碳。例如有催化劑等帶入的雜質,原料中帶入的雜質灰塵。在鉬酚醛的殘炭中,有鉬的氧化物,硼酚醛中,有硼的氧化物等等。這些所謂的雜質,有的會提供更多的功能,起到積極作用,有的則起到負作用,應具體分析,另文加以探討。

2 增碳固碳量的計算方法

假如某一種樹脂體系有若干組分,在體系中ⅰ組分所占的質量分數百分數為αi,在同一測定條件下其某一溫度下的殘炭率為Ci。通過計算體系的殘炭率C計,則C計=ΣαiCi這就是所謂的加和性原則。

以上所說的各個組分可以是起化學反應的,也可以是不起化學反應的。

然后在同一條件下實際測定整個體系的殘炭率為C實,那么△C=C實-C計。

若△C >0,則表明有增碳固碳功能;△C =0,則無增碳固碳功能;△C <0,則有減碳負作用。

3 增碳固碳功能的實用意義

體系若有增碳固碳功能,則表明樹脂可分解物按比例減小,即所產生的氣體的量正比減小。相應的分解時的內壓,所引起的初期膨脹,燃燒時放出的熱量及熱反饋,后期的殘炭的收縮均相應的減小。而最后的殘炭的密度則相應增大,因而形成的碳材料的機械性能會明顯提高。同時提高阻燃性能、耐燒蝕性能。而對C/C材料的制造更有指導意義。

4 實例的計算

4.1 TGA圖分析及增碳固碳率的計算

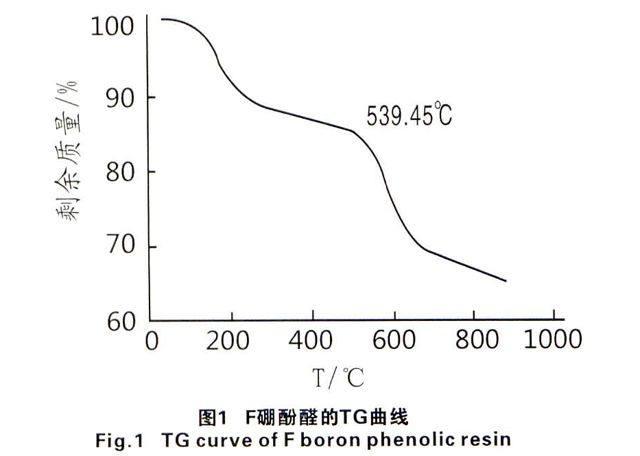

圖1為F硼酚醛未固化前的TG圖(N2氣氛,10 ℃/min,以下測試同)。

由圖1可知,900 ℃殘炭率為65%,800 ℃時為66.8%。

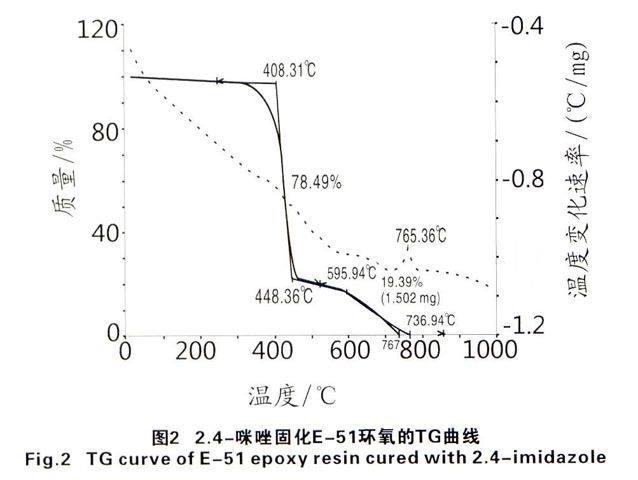

圖2為2.4-咪唑固化的E-51環氧的TG曲線,曲線顯示在767 ℃時,殘炭率為0。在767 ℃以上,顯然均為0。

圖3為F硼酚醛固化E-51的TG曲線,配比為F硼酚醛的45%無水乙醇溶液100 g,加E-51環氧22.5 g調勻,固化后測試。體系的質量百分比為:F硼酚醛為66.67%,E-51環氧33.33%。圖3顯示,900 ℃的殘炭率C實=60.73%。固化工藝為:80 ℃/0.5 h+120 ℃/1 h+150 ℃/1 h+180 ℃/3 h,以下同。

針對以上3個TG圖,把相應的殘炭率代入公式計算如下。

C計=ΣαiCi=66.67%×65%+33.33%×0 =43.34%

△C=C實-C計=60.73%-43.34%=17.39%

計算結果表明,F/E-51=2∶1時體系在900 ℃時有17.39%的增碳固碳能力。

4.2 F硼酚醛固化E-51等量配比時的計算

F硼酚醛的45%溶液100g,加E-51環氧45 g調勻。2者的質量百分比為50%/50%。900 ℃的殘炭率為48%。其TG曲線如圖4,固化工藝同上。

C計=ΣαiCi=50%×65.0%+50%×0=32.5%

C實=48.0%

△C=C實-C計=48.0%-32.5%=15.5%

計算結果表明,在該配比下,仍具有15.5%的增碳固碳能力。

4.3 F/E-51=1:2時的計算

F硼酚醛的45%無水乙醇溶液100 g+E-51環氧90 g調勻,其TG曲線如圖5,固化工藝同上文。2者的質量百分數分別為:F為33.33%,E-51環氧為66.67%,固化物800 ℃的殘炭率為38.47%。

由圖1知F硼酚醛800 ℃的殘炭率為66.8%。

C計=ΣαiCi=33.33%×66.8%+66.67%×0=22.26%

△C=C實-C計=38.47%-22.26%=16.21%

計算結果表明,F/E-51=2∶1時體系在800 ℃時仍有16.21%的增碳固碳能力。

以上3例表明:F硼酚醛對E-51的增碳固碳功能穩定,大約保持在16%附近,十分可觀。

5 F硼酚醛的不同配比對阻燃性能的影響

當F/E-51=2∶1時,固化物不燃,無煙。

當F/E-51=1∶1時,固化物可燃,基本無煙,離火約15 s左右自熄。

當F/E-51=1∶2時,固化物可燃,煙甚少,離火約25 s左右自熄。

一般的環氧固化物,易燃,煙大,且有3 mm長的殘炭絮狀小條漂浮,氧指數為19。總的規律是隨F硼酚醛增多,阻燃性變好,達到了不加阻燃劑而阻燃的目的。

6 F硼酚醛的不同配比對燒蝕性能的影響

當F/E-51=2∶1時,線燒蝕率為-0.10 mm/s,質量燒蝕率為0.024 g/s,均按GJB323A-96標準測試。就E-51環氧固化體系而言,國內未有如此燒蝕性能的報道。

當F/E-51=1∶1時,線燒蝕率為-0.4 mm/s,質量燒蝕率為0.07 g/s[1]。

其趨勢為:線燒蝕率仍為負值,但絕對值變大;質量燒蝕率有增大趨勢,但也遠小于一般的樹脂的燒蝕率。

當F/E-51=1∶2時,燒蝕性能未測。

從燒蝕性能來說,由于硼酚醛的應用達到了不加無機顏填料而具有優異燒蝕性能,從而與宇航材料的輕質化相吻合。

胺或酸酐固化的E-51環氧的燒蝕性能為:線燒蝕0.6~0.8 mm/s,質量燒蝕率為0.15~0.2 g/s,與硼酚醛固化的體系相比,2者相比差異懸殊。

7 耐熱性

F/E-51=2∶1時,粘接鋼試片的室溫剪切強度12~15 MPa,300 ℃ 3~5 MPa,經400 ℃/1 h老化,性能還有提高趨勢,可達8 MPa。500 ℃/1 h老化,還有2~3 MPa。其體系制作的玻璃布層壓板、玻璃化溫度高達340 ℃,其DMA圖如圖6。對照的胺、酸酐固化的E-51粘接試片,400 ℃不到1 h,在馬福爐中已自行開膠,膠層不僅碳化,而且灰化。其玻璃化溫度在150 ℃附近。

當F/E-51=1∶1時,粘鋼的室溫強度可達20 MPa,300 ℃約1 MPa,耐熱性下降較快。

8 結語

試驗發現F硼酚醛樹脂對E-51環氧樹脂有顯著的增碳固碳功能,同時提高了固化物的阻燃性、耐熱性和耐燒蝕性能,達到了不加阻燃劑而阻燃,不加無機顏填料而耐燒蝕,為解決輕質材料開辟了新途徑。不用特種環氧而玻璃化轉變溫度可達340 ℃。基本原理有待深入研究。

參考文獻

[1]張多太.環氧隔熱燒蝕涂料及酚醛樹脂燒蝕現象[J].涂料工業,1999(12):11-14.